1.本公开涉及作为高电压配电设备之一的真空断路器中使用的真空阀、用于真空阀的电接点及电接点的制造方法。

背景技术:

2.就高电压配电设备中具备的真空断路器而言,为了在高电压配电设备的故障及异常时将电流断开而使用。真空断路器具备具有将电流断开的功能的真空阀。就真空阀而言,在保持为高真空的绝缘容器内部,具有将固定电极与可动电极同轴相对配置的结构。

3.在配电设备中产生过负荷电流或短路电流时,从固定电极将可动电极瞬时地打开而将电流断开。但是,由于在电极间产生电弧,因此不会打开而瞬时地将电流断开。在将交流电流断开时,随着交流电流变小,电弧变弱,电弧消灭,由此断开成立。在交流电流成为零之前的时刻瞬间地将电流断开的现象为截断。

4.断开时,产生被称为开关浪涌的大的浪涌电压。在与配电设备连接的设备为容量性或感应性的设备的情况下,有时由于产生的大的浪涌电压,连接的设备损伤。为了降低浪涌电压,需要减小断开发生的时刻的电流即截断电流。为了减小截断电流,能够通过使打开时在电极间产生的电弧持续到交流电流的零点附近为止来实现。

5.电弧的持续依赖于真空中存在的粒子数,为了电弧的持续,断开时粒子向真空中的供给变得必要。对于所供给的粒子,有金属粒子及热电子这二种。对于以往的具有低截断电流特性的电接点材料,选择导电成分的ag与高熔点的金属或例如wc这样的高熔点金属的碳化物的混合物。是由于:通过产生的电弧所引起的电极加热,促进导电成分的ag的蒸发和高熔点金属或高熔点金属的碳化物的热电子放出,使电弧持续。

6.根据用电流密度表示热电子放出能力的理查森-达什曼式,已知热电子放出能力依赖于材料的功函数和温度。特别地,温度的贡献率大。因此,就高熔点金属及高熔点金属的碳化物而言,由于熔点高而广泛地使用。从以上的观点考虑,使用有发挥优异的低截断电流特性的ag-wc电接点的真空阀得到开发,被实用化。

7.在以往的真空阀中,从低成本的观点考虑,在代替ag而以cu作为导电成分的电接点材料中,通过添加例如te或se等,得到稳定的低截断电流特性(例如参照专利文献1及专利文献2)。这是由于:te及se为沸点在金属中非常低的低沸点金属,由于电弧照射产生的电极加热,低沸点金属大量地蒸发,由此能够使电弧持续。

8.通过低沸点金属的添加能够实现低截断电流特性,但就低沸点金属的选择性的蒸发而言,也能够理解为电接点的材料消耗。因此,随着开关次数的增大,低沸点金属消耗,金属蒸气向电接点间的空间的供给量减少,低截断电流特性劣化。因此,为了抑制低截断电流特性的劣化,考虑增多低沸点金属的添加量。但是,如果过量地将作为低沸点金属的te添加到电接点,则生成作为te与cu的金属间化合物的cu2te,电接点变脆。

9.因此,通过添加适量的mn,确保电接点的机械强度(例如参照专利文献3)。

10.现有技术文献

11.专利文献

12.专利文献1:日本特开2014-56784号公报

13.专利文献2:日本特开2007-332429号公报

14.专利文献3:日本专利第6497491号公报

技术实现要素:

15.发明要解决的课题

16.但是,确保机械强度,另一方面,由于mn与cu相互固溶,因此电接点的电导率降低,存在以下问题:被应用的真空阀在通电时有可能温度上升。

17.本公开为了解决上述的课题而完成,目的在于提供没有使用mn、能够同时满足机械强度和电导率的确保的、添加有低沸点金属的电接点。

18.用于解决课题的手段

19.本公开涉及的电接点包含:由cu构成的母材、在母材中分散而配置的作为高熔点金属的粒子或高熔点金属的碳化物的粒子中的至少一者的高熔点物质粒子、和在母材中分散而配置的te及ti,在将整体设为100质量%的情况下,以3.5质量%以上且14.5质量%以下添加te,且ti/te为0.12以上且0.38以下。

20.本公开涉及的真空阀具备电接点,该电接点包含:由cu构成的母材、在母材中分散而配置的作为高熔点金属的粒子或高熔点金属的碳化物的粒子中的至少一者的高熔点物质粒子、和在母材中分散而配置的te及ti,在将整体设为100质量%的情况下,以3.5质量%以上且14.5质量%以下添加te,且ti/te为0.12以上且0.38以下。

21.本公开涉及的电接点的制造方法包括:将作为母材的cu粉末、作为高熔点金属的粒子或高熔点金属的碳化物的粒子中的至少一者的高熔点物质粒子的粉末、ti粉末及te粉末混合,用预先确定的压模进行模压而制作成型体的工序;将成型体煅烧而得到烧结体的工序;在比cu的熔点即1183℃高且1140℃以下的熔渗温度下使cu熔渗入烧结体而得到熔渗体的工序;和将熔渗体加工成预先确定的形状而得到电接点的工序;其特征在于,在得到烧结体的工序中,在将整体设为100质量%的情况下,以3.5质量%以上且14.5质量%以下添加te,且ti/te为0.12以上且0.38以下。

22.发明的效果

23.根据本公开涉及的电接点,关于ti及te,通过te为3.5质量%以上且14.5质量%以下、进而使ti/te为0.12以上且0.38以下,不必放入mn就能够确保机械强度及导电性。

24.根据本公开涉及的具备电接点的真空阀,关于ti及te,通过te为3.5质量%以上且14.5质量%以下、进而使ti/te为0.12以上且0.38以下,不必放入mn就能够确保机械强度及导电性。

25.根据本公开涉及的电接点的制造方法,关于ti粉末及te粉末,通过以3.5质量%以上且14.5质量%以下来混合te粉末、进而使ti/te为0.12以上且0.38以下,能够制造确保机械强度及导电性的电接点。

附图说明

26.图1为本公开的实施方式1涉及的真空阀的截面示意图。

27.图2为表示本公开的实施方式1涉及的实施例1~4及比较例1~3的电接点的组成的表。

28.图3为表示本公开的实施方式1涉及的实施例5~9及比较例4~5的电接点的组成的表。

29.图4为表示本公开的实施方式1涉及的实施例10~13及比较例6~8的电接点的组成的表。

30.图5为表示本公开的实施方式1涉及的实施例3中制作的电接点的内部组织结构的截面图。

31.图6为本公开的实施方式1涉及的ti-te的状态图。

32.图7为表示本公开的实施方式1涉及的比较例2的电接点的样子的图。

33.图8为采用sem观察比较例2中残留的被熔渗材料的cu中ti及其化合物析出的样子的图。

34.图9为表示本公开的实施方式1涉及的实施例14~16及比较例9~10的电接点的组成的表。

35.图10为表示本公开的实施方式1涉及的实施例17~19及比较例11~12的电接点的组成的表。

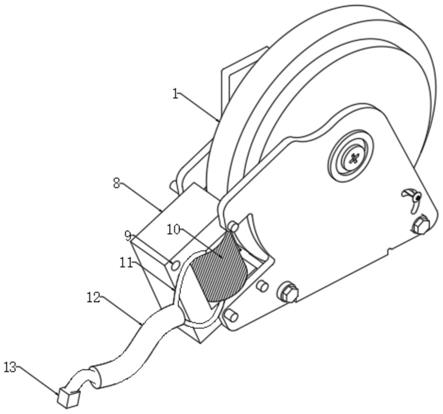

36.图11为表示本公开的实施方式1涉及的实施例20~22的电接点的组成的表。

具体实施方式

37.实施方式1.

38.图1为实施方式1涉及的真空阀的截面示意图。本实施方式的真空阀1具备隔断室2。

39.隔断室2由圆筒状的绝缘容器3、和金属盖5a及5b构成。金属盖5a及5b的两端被密封金属配件4a及4b固定,金属盖5a及5b的内部保持为真空气密。

40.在隔断室2内,将固定电极棒6与可动电极棒7对置地安装。在固定电极棒6及可动电极棒7的端部,通过焊接分别安装有固定电极8及可动电极9。另外,在固定电极8及可动电极9的接触部,通过焊接分别安装有固定电接点10及可动电接点11。在固定电接点10及可动电接点11的至少一者,使用根据本实施方式的电接点。

41.在可动电极棒7,安装有波纹管(

ベローズ

)12。波纹管12在将隔断室2的内部保持为真空气密的同时使可动电极9的轴向的移动成为可能。通过可动电极9的轴向的移动,可动电极9与固定电极8接触或分离。

42.在波纹管12的上部,设置有金属制的波纹管用电弧屏蔽13。波纹管用电弧屏蔽13防止电弧蒸汽附着于波纹管12。另外,以将固定电极8及可动电极9覆盖的方式,在隔断室2内设置有金属制的绝缘容器用电弧屏蔽14。绝缘容器用电弧屏蔽14防止电弧蒸汽附着于绝缘容器3的内壁。

43.一般地,固定电极8及可动电极9以及固定电接点10及可动电接点11具有圆盘状的形状。以下,对本实施方式的电接点的形状为圆盘状的方案进行说明。

44.首先,对于本实施方式的电接点的制造方法进行说明。本就实施方式的电接点而言,经过如下工序而制造:将原料粉末混合、用预先确定的压模模压而制作成型体的工序;

将成型体煅烧而得到烧结体的工序;使cu熔渗入得到的烧结体而得到熔渗体的工序;和将得到的熔渗体加工成预先确定的形状而得到电接点的工序。

45.以下,对本实施方式的电接点的制造方法详细地说明。

46.在将原料粉末混合而用预先确定的压模进行模压而制作成型体的工序中,通过将作为导电成分的母材的cu粉末、成为耐弧成分的作为高熔点金属的cr粉末、作为用于使电弧持续的低沸点金属的ti粉末及te粉末混合,通过压机将得到的混合粉末进行压缩成型,由此得到cu-cr-ti-te成型体。

47.在将混合粉末的质量设为100质量%(以下表示为wt%)时,使ti粉末的质量为20~80wt%,使te粉末的质量为3.5~14.5wt%,使余量为cu粉末及cr粉末的质量。此时,ti/te用质量比计,为0.12以上且0.38以下。

48.对于为了确定上述的各物质的值而进行的实验,将后述。

49.如果cr粒子这样的比较硬质且不发生塑性变形的粉体变细,则粉体的比表面积大,因此在模压成型的情况下,在粉体之间的接触点附近存在大量的空隙,致密化变得困难。在粒径细的情况下,用于得到具有所期望的密度的成型体的模压成型压过度升高,因此在模压成型时有时产生裂纹。因此,优选cr粉末的平均粒径为比0.1μm大的值。

50.另外,在cr粉末的平均粒径大的情况下,在断开时产生波动,低截断电流特性有可能变得不稳定,因此优选为120μm以下。

51.应予说明,就原料粉末的平均粒径而言,采用例如用激光衍射式粒度分布装置所测定的粒度分布中的平均粒径。

52.在将成型体煅烧而得到烧结体的工序中,在氢气氛下或1

×

10-5

pa以下的真空下的500~950℃下将cu-cr-ti-te成型体烧结。

53.就烧结温度而言,只要比作为te的沸点的988℃低30℃以上即可。

54.在使cu熔渗入烧结体而得到熔渗体的工序中,在氢气氛下或1

×

10-5

pa以下的真空下,将与烧结体同等或比烧结体小的大小的cu圆板或cu方板放置在烧结体的正下方,在作为cu的熔点的1083℃以上且不到1140℃的温度下进行熔渗。

55.如果熔渗的温度为1140℃以上,在烧结体中存在的低沸点金属的饱和蒸气压升高,由此有时由于开始的te的升华,烧结体膨胀而得不到致密的电接点,或者,有时烧结体中的cu熔融,烧结体的形状崩溃。

56.予以说明,就cu圆板或cu方板与烧结体的配置而言,哪个都可以在上。另外,可用2张cu圆板将烧结体从上下夹持而配置。

57.在将熔渗体加工为所期望的形状而得到电接点的工序中,作为真空阀用的固定电接点或可动电接点,将接点材料进行磨削直到成为设计上的必要的厚度及直径。最后,通过在端部进行锥度加工或研磨表面,能够得到电接点。

58.在将熔渗体加工为预先确定的形状而得到电接点的工序中,作为真空阀用的固定电接点或可动电接点,将接点材料进行磨削直到成为设计上的必要的厚度及直径。最后,通过在端部进行锥度加工或研磨表面,能够得到电接点。

59.其次,列举出实施例及比较例,更详细地说明。

60.[实施例1]

[0061]

在实施例1中,使用球磨机或v型混合搅拌器等将平均粒径10μm的cu粉末、平均粒

径40μm的cr粉末、平均粒径40μm的te粉末及平均粒径30μm的ti粉末混合30分钟以上,制作均匀的混合粉末。将混合粉末放入内径φ23mm的钢制的模具中,使用油压压机以20~100mpa的压力进行压缩成型,制作厚5mm的成型体。

[0062]

将得到的成型体在氢气氛下900℃下烧结2小时,制作烧结体。

[0063]

然后,在厚2mm左右、直径φ20mm的cu圆板上放置烧结体,在氢气氛下1110℃下熔渗2小时,得到实施例1的电接点。在被熔渗材料的cu为未熔融的情况下,10℃、10℃地提高温度,再次实施熔渗处理。熔渗处理时,将cu熔融的温度定义为熔渗温度。将实施例1中得到的电接点的组成示于图2的表中。

[0064]

[实施例2~13]

[0065]

在实施例2~13中,采用与实施例1相同的步骤,制作电接点,验证ti浓度的效果。但是,调整混合粉末制作时的各粉末的质量比,改变电接点的组成比。在实施例2~4中,将te浓度固定为3.5wt%,在图2的表中示出电接点的组成。在实施例2~13中,将te浓度固定为9wt%,将得到的电接点的组成分别示于图3中。在实施例10~13中,将te浓度固定为14.5wt%,将电接点的组成分别示于图4中。

[0066]

[比较例1~8]

[0067]

在比较例1~8中,采用与实施例1相同的步骤,制作电接点。验证ti浓度的效果。但是,调整混合粉末制作时的各粉末的质量比,改变电接点的组成比。将te浓度在比较例1及2中固定为3.5wt%,在比较例3中固定为2.5wt%,在比较例4及5中固定为9wt%,在比较例6及7中固定为14.5wt%,在比较例8中固定为15.5wt%。将比较例1~3的电接点的组成分别示于图2,将比较例4及5的电接点的组成分别示于图3,将比较例6~8的电接点的组成分别示于图4,分别说明。

[0068]

在本实施方式中,对于实施例1~13及比较例1~8,以制造性、低截断电流特性及断开特性的观点进行评价。另外,对于电导率,也确认是否良好。依次详细说明。

[0069]

首先,对于制造性进行说明。制造性的评价为是否能够制造电接点的评价。电接点的制造性的评价点有2点。

[0070]

第一评价点为电接点的密度比超过作为可用作电接点的密度比的95%。在本实施方式中,设为密度比=由试制的电接点的密度

÷

配合组成所算出的理论密度。在真空阀组装时的钎焊工序密度比为95%以下的情况下,由于在电接点内具有空隙,因此通过毛细管现象,电接点内的空隙吸收钎料的可能性高,发生钎焊不良的频率有可能增加。因此,实用上优选超过95%的密度比,密度比没有达到95%的电接点判断为不良。

[0071]

第二评价点为通过熔渗处理所制作的电接点的机械强度具有可以以预先确定的形状通过机械加工而切出的程度的强度。机械强度低的电接点的熔覆性良好,因此视为良好的电接点,但在机械强度过低的情况下在机械加工时产生裂纹,加工困难,因此需要无裂纹程度的最低限度以上的机械强度。

[0072]

在本实施方式中,将机械加工时没有产生裂纹的情形判断为合格,将产生裂纹的情形判断为不良。

[0073]

接着,对于低截断电流特性及断开特性的评价进行说明。就低截断电流特性及断开特性的评价而言,为通过进行使用在各实施例及比较例中得到的电接点作为试验接点的截断电流试验及断开电流试验而得到的结果。

[0074]

对各实施例及比较例中得到的厚5mm直径φ23mm的电接点进行机械加工,制作厚3mm直径φ20mm的试验接点。进而,在从试验接点的端部到内侧2mm的部分,对于表面,实施约15

°

的锥度加工。制作2个实施了锥度加工的试验接点,组装以它们分别作为固定接点及可动接点的评价用真空阀。使用按照各实施例及比较例而制作的评价用真空阀,进行截断电流试验及断开电流试验,评价低截断电流特性及断开特性。

[0075]

就截断电流试验而言,组装将20ω的电阻与评价用真空阀串联连接的电路,使用ac200v电源,用10a的电流进行通电,测定将评价用真空阀从关闭的状态到打开时电弧电流成为零之前即刻的电流,将该电流设为截断电流。就截断电流试验而言,使用相同的评价用真空阀,实施1000次,将其平均值作为各实施例及比较例的截断电流值。

[0076]

予以说明,从避免断开时产生的浪涌电压上升引起的电设备的损伤的观点考虑,截断电流值需要为1a以下。在此次的试验中,在截断电流值成为1a以下的情况下,作为试验合格。

[0077]

就断开试验而言,组装将晶闸管与评价用真空阀串联连接的电路,在将评价用真空阀关闭的状态下使利用有来自电容器组的放电的通电电流流动,在打开评价用真空阀时,以能否正常地断开来判断断开试验是否合格。用外部电源对电容器组充电。使通电电流从2ka每次提高1ka,进行断开试验,在用4ka成功地进行了断开试验的时刻,判断断开试验是否合格。予以说明,所谓断开试验的成功,是指在将评价用真空阀打开时没有发生再点弧、电弧的继续的情形。

[0078]

其次,对制作的电接点的电导率的评价进行说明。电接点由于为通电构件,因此需要高电导率。作为电导率的基准,使用将国际上采取的退火标准软铜(体积电阻率:1.7241

×

10-2

μm)的电导率规定为100%iacs(international annealed copper s tandard、iacs)的值。

[0079]

在本实施方式中,以作为低浪涌接点而广泛普及的ag-wc接点的电导率为基准,将比20%iacs高的电导率的情况设为合格。

[0080]

图5为表示本实施方式的实施例3中制作的电接点的内部组织结构的截面图。图5为使用扫描型电子显微镜(scanning electron microscope,sem)所观察的电接点的截面照片。利用扫描型电子显微镜的波长分散型x射线分光或能量分散型x射线分光产生的组成分析功能,测定内部结构的组成分布。

[0081]

如图5中所示,在以cu作为导电成分的母材15中,作为高熔点物质的粒子的cr粒子16、ti及te形成金属间化合物的ti-te金属间化合物的粒子17进行分散而配置。

[0082]

另外,使用附属于sem的波长分散型x射线分光或能量分散型x射线分光具备的组成分析功能,测定ti-te金属间化合物的粒子17的内部结构的组成分布,结果,ti与te的原子量比为1:2或3:4。

[0083]

图6为图5中所示的电接点的ti-te的状态图。由图6,由于在ti-te金属间化合物中具有tite2金属间化合物18或ti3te4金属间化合物19,因此认为在将ti粉末及te粉末混合而加热的过程中相互反应,形成金属间化合物。

[0084]

为了保持可进行电接点的机械加工的机械强度,添加不形成作为脆弱性的原因的cu2te的量的ti。为了形成ti-te金属间化合物的粒子17,用原子量比表示,优选ti:te=1:2或3:4,因此认为用原子量比表示,需要ti/te为0.5以上,以质量比换算计,需要ti/te为

0.17以上。在以下的说明中,用质量比记载。

[0085]

按顺序对实施例1~13及比较例1~8的结果进行说明。

[0086]

首先,使用图2对实施例1~4及比较例1~2进行说明。

[0087]

从制造性的密度比的观点考虑,就实施例1~4及比较例1而言,到1140℃的熔渗温度为止,使cu熔渗,因此可进行电接点的试制。

[0088]

从制造性的机械强度的观点考虑,对实施例1~4和比较例1进行机械加工,结果,在比较例1中产生一部份裂纹。

[0089]

比较例2几乎不使cu熔渗,熔渗材料的cu残留,密度比没有达到95%,因此不能进行电接点的制造。

[0090]

由以上的结果得知:就tite2金属间化合物或ti3te4金属间化合物形成的ti/te的值而言,即使ti/te不为0.17以上,只要ti/te为0.12以上即可。由图6的ti-te的状态图,认为是由于:从杠杆原理考虑,即使ti/te为0.17以下,也能够推定形成tite2金属间化合物。

[0091]

即,认为:并非全部的te成为tite2金属间化合物或ti3te4金属间化合物,通过形成为一部分的ti-te金属间化合物,能够具有可耐受电接点的破坏的程度的机械强度。由实施例,在ti/te为0.09以下时产生裂纹,因此可以说即使ti/te为0.12以上也能制造。

[0092]

另外,在ti/te为0.09以下的比较例1的截面分析中,大量检测到作为脆弱性的原因的cu2te。认为是由于:用于形成ti-te金属间化合物的ti不充分。

[0093]

就实施例1~4而言,对于断路试验及断开试验也得到良好的结果。

[0094]

另外,就实施例1~4而言,对在cu中固溶的ti成分进行截面分析,结果,为1wt%以下这样少,电导率为20%iacs以上。

[0095]

因此,就本实施方式的实施例1~4的电接点而言,可以说电导率提高、能够抑制通电时的发热。

[0096]

其次,使用图7及图8,对在比较例2中cu残留的原因说明2点。

[0097]

第1点为ti添加引起的烧结体与熔渗材料的cu的泄漏性恶化。图7为表示比较例2的电接点的样子的图。由图7能够确认没有浸入烧结体而流到烧结体外的熔融的cu22、在表面作为液滴而凝固的cu23及熔渗材料的cu21。由图7认为:在如比较例2所示过度地添加有ti的情况下,烧结体与熔渗材料的cu的润湿性恶化,因此没有进入烧结体内部,熔融的cu成为液滴而向外流出。

[0098]

第2点为ti添加引起的熔渗温度的上升。图8为采用sem观察在比较例2中残留的被熔渗材料的cu中ti及其化合物析出的样子的图。在图8中,能够确认烧结体24与熔渗材料的cu25。得知在cu25中ti26稀疏地配置。认为:通过添加ti3te4金属间化合物所需的、ti/te比0.12大的值的ti,形成比熔点为1083℃的cu高的熔点为1668℃的ti在熔渗材料的cu中存在的状态,使通常的cu的熔点上升。在本实施方式中,由实施例4,如果ti/te为0.38以下,则可在到1140℃为止的熔渗温度下进行熔渗。

[0099]

即,在本实施方式中,由实施例1~4及比较例1~2,如果ti/te为0.38以下,则可在到1140℃为止的熔渗温度下进行熔渗。

[0100]

在比较例2中,为了使熔点上升的cu充分地熔解,虽然在加热温度为1150℃下实施处理,但由于在成型体中也使用cu,因此成型体中的cu也熔解,难以维持电接点的形状。

[0101]

另外,te作为与ti的金属间化合物存在,由此,虽然te的熔点上升,但由于te的饱

和蒸气压非常低,因此在高温下的熔渗时有可能一部分蒸发。如果te蒸发,则导致成型体的密度降低,因此判断为如果是1150℃以上的处理,则不能制造。

[0102]

由以上判明:添加不形成作为脆弱性的原因的cu2te的量的ti是有效的,另一方面,过度的ti的添加使电接点的制造性变得困难。

[0103]

其次,对比较例3进行说明。比较例3为与实施例3相同程度的ti/te比,但使te浓度为2.5wt%。在比较例3中,熔渗体为密度比95%以上,由截面分析能够确认ti-te金属间化合物。

[0104]

对评价用真空阀产生的低截断电流特性进行评价,结果,截断电流变得比1a大,不合格。认为这是由于用于确保低浪涌性的作为低沸点金属的te不足。因此认为:为了得到稳定的低截断电流特性时,需要3.5wt%以上。

[0105]

由图6中所示的ti及te的状态图以及上述所述的实施例1~4及比较例1~3的结果,认为:如果使ti-te金属间化合物生成的ti/te的范围为0.12以上且0.38以下,则生成tite2或ti3te4。特别是由图6的状态图认为:ti/te的范围优选0.17以上且0.3以下。

[0106]

总结图2的结果,在满足制造性、低截断电流特性及电导率的电接点的ti及te中,可以说te为3.5wt%以上、ti/te为0.12以上且0.38以下。

[0107]

接着,对于实施例5~13及比较例4~8的结果进行说明。

[0108]

由图3,在实施例5~9及比较例4~5中,将te浓度固定于9wt%,使ti/te为0.08以上且0.43以下。

[0109]

在实施例5~9中,能够制作具有95%以上的密度比的熔渗体,也可无问题地进行机械加工。另外,电导率也为20%iacs,低截断电流特性及断开特性都良好。

[0110]

在ti/te为比0.09小的值的比较例4中,在1110℃下被熔渗材料的cu熔融,但在截面分析中大量检测出作为脆性的原因的cu2te,在机械加工时产生一部分裂纹。

[0111]

在比较例5中,在到1130℃为止的熔渗温度下不能充分地熔渗。认为是与比较例2同样的原因。

[0112]

将图3的结果总结,在满足制造性、低截断电流特性及电导率的电接点的ti及te中,可以说te为9wt%、ti/te为0.12以上且0.37以下。

[0113]

其次,对于实施例10~13及比较例6~8的结果进行说明。

[0114]

由图4,在实施例10~13及比较例6~7中,将te浓度固定为14.5wt%,使ti/te为0.09以上且0.42以下。

[0115]

其结果,得到与上述的实施例1~9及比较例1~5同样的结果。

[0116]

另外,在比较例8中,为了确认te浓度的上限,使te浓度增加到15.5wt%。在比较例8中,可制作电接点,但低截断电流特性及断开特性的试验时作为低沸点金属的te的蒸发量增多,零星地见到4ka的断开失败。因此,认为实用上te的含量为不到15wt%。

[0117]

总结图4的结果,在满足制造性、低截断电流特性及电导率的电接点的ti及te中,可以说te为14.5wt%、ti/te为0.12以上且0.36以下。

[0118]

其次,为了对作为耐弧成分的cr的含量进行研究,进行实施例14~16及比较例9~10。在图9的表中,示出各实施例14~16及比较例9~10的电接点的组成及结果。在图9的实施例及比较例中,使te浓度为9wt%,使ti/te恒定为0.29,使cr浓度变化。

[0119]

在实施例14~16中,形成ti-te金属间化合物,可进行机械加工。

[0120]

另外,在低截断电流特性及断开特性的评价中,都得到良好的结果。

[0121]

cr量与电导率具有相关关系,cr量越少,电导率倾向于越高。在图9中,即使在实施例14~16中最多的cr浓度60wt%的实施例13中,也能够确认iacs为20%以上。

[0122]

图9中,在cr量为15wt%的比较例9中,在断开试验中不能4ka的断开。通过截面分析,能够确认:作为耐弧成分的高熔点物质的cr少,cu进行熔覆的痕迹。因此,认为在少的cr时无法作为电接点发挥功能。

[0123]

图9中,在cr量为70wt%的比较例10中,形成成型体困难。通过添加硬质的cr,从压模中取出时在成型体的侧面轻微地产生裂纹。

[0124]

总结图9的结果,在满足制造性、低截断电流特性及电导率的电接点中,可以说在使te浓度为9wt%、ti/te为0.29的情况下,cr浓度为20wt%以上且60wt%以下。

[0125]

其次,为了对cr的使用粒径进行研究,进行实施例17~19及比较例11~12。图10的表表示各实施例17~19及比较例11~12的电接点的组成及结果。在图10的实施例及比较例中,使te浓度恒定为9wt%、使ti/te恒定为0.29、使cr粒径变化。

[0126]

在实施例17的cr粒径为1μm的情况下,可进行模压成型。在实施例18~19中,也可进行模压成型。

[0127]

在比较例11的cr粒径为0.1μm的情况下,在成型体的侧面产生裂纹。认为是由于:为了得到预先确定的成型体的密度,成型时的压力升高。

[0128]

在比较例12的cr粒径为150μm的情况下,在断开试验时零星地见到断开失败。认为这是由于:在作为高熔点物质的cr粒子的粒径为150μm以上的情况下,接点表面不再是均匀组织,产生的电弧限于作为高熔点物质的cr粒子。

[0129]

总结图10的结果,在满足制造性、低截断电流特性及电导率的电接点中,在te浓度为9wt%、ti/te为0.29的情况下,可以说实用的cr的粒径为比0.1μm大且120μm以下。

[0130]

另外,将耐弧成分变为例如cr3c2这样的cr的碳化物、w、及例如wc这样的w的碳化物,进行实施例20~22。图11表示实施例20~22的电接点的组成及结果。

[0131]

由图11的结果,即使耐弧成分不为cr而为cr的碳化物、w及w的碳化物,也得到同样的效果。认为这是由于:作为耐弧成分,就cr的碳化物、w及w的碳化物而言,由于为高熔点金属,因此在实用上无问题。

[0132]

因此,高熔点物质粒子并不限于cr粉末,可以是作为其他高熔点金属的粒子的w粉末,也可以是作为高熔点金属的碳化物的例如cr的碳化物的cr3c2粉末、及作为w的碳化物的粒子的例如wc粉末。即,高熔点物质粒子可以是高熔点金属或高熔点金属的碳化物的粒子中的至少一者。进而,作为其他例子,作为高熔点金属的粒子,与cr粉末及w粉末同样地,可为mo粉末,作为高熔点金属的碳化物的粒子,与cr3c2粉末及wc粉末同样地,可为例如mo2c粉末这样的mo的碳化物的粒子。

[0133]

在本实施方式中,作为用于保持机械强度的添加物,代替mn而使用ti,由此制造能够维持高电导率的电接点。

[0134]

由上述的实施例及比较例的结果,通过te为3.5wt%以上且14.5wt%以下、进而ti/te为0.12以上且0.38以下,ti的一部分形成tite2或ti3te4。其结果,没有形成作为脆弱性的原因的cu2te,能够保持机械强度。另外,就本实施方式中的电接点而言,能够满足低截断电流特性及断开特性。即,能够制作满足大电流的断开性能、低浪涌性能及通电性能的电

接点。

[0135]

予以说明,就cr的浓度及粒径而言,因其他的条件等而变化,对于在实施例1~19及比较例1~12中求出的比0.1μm大且120μm以下的cr的粒径而言,只要是取得发明的效果的范围,则并不限于此。

[0136]

附图标记的说明

[0137]

10 固定电接点

[0138]

11 可动电接点

[0139]

15 母材的cu

[0140]

16 cr

[0141]

17 ti-te金属间化合物

[0142]

18 tite2金属间化合物

[0143]

19 ti3te4金属间化合物

[0144]

22 熔融的cu

[0145]

23 凝固的cu

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。