1.本发明涉及电子元器件加工技术,尤其涉及一种多层电路板制作方法及多层电路板。

背景技术:

2.随着社会与科学技术的发展,电子产品日益小型化,实现不同器件连接的印制电路板以及半导体芯片封装用的基板在保证良好的电性能和热性能的前提下向着轻、薄、短、小的方向发展。为达到以上的要求,尺寸更小的精细线路,厚度更薄的绝缘层是必须满足的技术条件。

3.目前印制电路板制作方法中线路的制作方式一般使用蚀刻的方式加工。即在铜箔表面,贴膜显影形成抗蚀图形,通过选择性蚀刻去除裸露铜层,去抗蚀图形后得到导体图形。这种方法使用酸性或碱性的蚀刻液腐蚀铜层,蚀刻液使用后的处理较为复杂,同时成本很高。

技术实现要素:

4.针对上述问题,本发明提供一种多层电路板制作方法,难度小,避免了电镀、蚀刻等高耗能和高成本的步骤,降低生产成本,工作效率高;本发明提供一种多层电路板,基板表面平整,压合过程中不需要填充线路间隙。

5.为了实现本发明的目的,采用以下方案:一种多层电路板制作方法,包括以下步骤:s100:加工基板:包括如下步骤,s101:在基板表面预定位置钻出若干第一通孔;s102:在基板表面开出若干控深槽;s103:在第一通孔内填入铜浆,烘干;s104:在控深槽内填入铜浆,烘干;s200:加工粘接层:包括如下步骤,s201:在粘接层表面钻出若干第二通孔,钻孔位置与s101步骤中的第一通孔匹配;s202:在第二通孔内填入铜浆,烘干;s300:叠合:将s100步骤加工的基板和s200步骤加工的粘接层依次交叉叠放,最下层和最上层均为基板;s400:热压:对s300步骤叠合的基板和控深槽进行热压,制成多层电路板。

6.进一步,s300步骤包括如下步骤:根据预定制作的多层电路板规格,设置基板分层框和粘接层分层框,调整基板分层框中每一层的高度和粘接层分层框中每一层的高度,用于在基板分层框中放入基板和在粘接层分层框中放入粘接层时,可以使基板和粘接层分别依次叠放在一起;根据各基板上、下表面预定的线路位置,将基板进行翻转,确保其向上的一面正

确;将翻转好的各基板放入基板分层框的各层,将粘接层放入粘接层分层框的各层;同时推动基板分层框内的所有基板和粘接层进行交叉叠放;将叠放的所有基板和粘接层对齐并固定。

7.进一步,在s102步骤中,控深槽的深度为0.03mm~0.1mm。

8.进一步,在s103步骤中,烘干温度为90℃~120℃,烘干时间为30min~60min。

9.进一步,在s104步骤中,烘干温度为90℃~120℃,烘干时间为30min~60min。

10.进一步,在s202步骤中,烘干温度为90℃~120℃,烘干时间为30min~60min。

11.进一步,s100步骤所述基板为环氧玻璃布板,其厚度为0.15mm~0.5mm。

12.进一步,s200步骤所述粘接层为半固化片。

13.进一步,采用的半固化片玻璃态转化温度≥170℃。

14.多层电路板,采用该多层电路板制作方法加工得到。

15.本技术方案的有益效果在于:1、本发明直接在基板上加工出控深槽,在控深槽内填入铜浆,通过控制控深槽的宽度和深度,可以很容易控制制作的线路宽度和厚度,制作厚铜线路的难度小,避免了电镀、蚀刻等高耗能和高成本的步骤,降低生产成本。

16.2、通过填入铜浆再烘干的方式制作基板的导通金属结构和线路,操作简单,工作效率高。

17.3、制作线路后基板表面较为平整,压合过程中不需要填充线路间隙,有利于内层有厚铜的印制板的加工。

附图说明

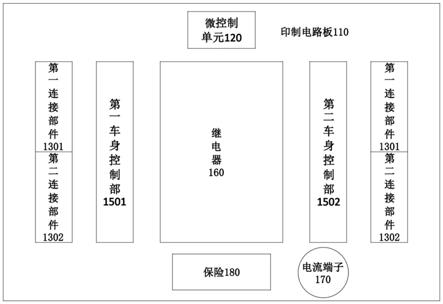

18.图1示出了本技术实施例的基板及其加工状态横截面图。

19.图2示出了本技术实施例的粘接层及其加工状态横截面图。

20.图3示出了本技术实施例的多层电路板横截面图。

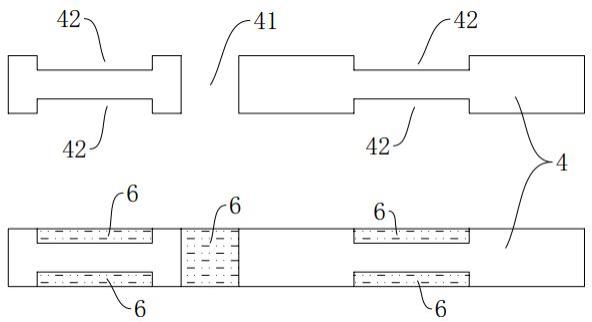

21.图4示出了本技术实施例多层电路板叠合固定装置整体立体图。

22.图5示出了本技术实施例多层电路板叠合固定装置基板叠合单元立体图。

23.图6示出了本技术实施例多层电路板叠合固定装置基板接收机构立体图。

24.图7示出了本技术实施例多层电路板叠合固定装置基板翻转机构立体图。

25.图8示出了本技术实施例多层电路板叠合固定装置基板翻转机构从侧下方观察的立体图。

26.图9示出了本技术实施例多层电路板叠合固定装置基板叠放机构立体图。

27.图10示出了本技术实施例多层电路板叠合固定装置基板叠放机构不显示支架的立体图。

28.图11示出了本技术实施例多层电路板叠合固定装置基板叠放机构展示基板暂存框内部结构的立体图。

29.图12示出了本技术实施例多层电路板叠合固定装置粘接层叠合单元立体图。

30.图13示出了本技术实施例多层电路板叠合固定装置粘接层接收转移组件从侧下方观察的立体图。

31.图14示出了本技术实施例多层电路板叠合固定装置粘接层接收转移组件立体图。

32.图15示出了本技术实施例多层电路板叠合固定装置粘接层叠放机构立体图。

33.图16示出了本技术实施例多层电路板叠合固定装置展示粘接层暂存框内部结构的立体图。

34.图17示出了本技术实施例多层电路板叠合固定装置的固定单元立体图。

具体实施方式

35.为了使本技术领域的人员更好地理解本技术方案,下面结合具体实施方式对本技术作进一步的详细说明。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

36.多层电路板制作方法,按以下步骤实施:s100:选用厚度为0.15mm~0.5mm的环氧玻璃布板作为基板4,如图1所示,对基板4进行加工:包括如下步骤,s101:在基板4表面预定位置钻出若干第一通孔41,钻孔方式可以为机械钻孔或激光钻孔;s102:在基板4表面开出若干深度为0.03mm~0.1mm的控深槽42,开控深槽42的方式可以为机械锣槽或激光铣槽;s103:在第一通孔41内填入铜浆6,烘干,烘干温度为90℃~120℃,烘干时间为30min~60min,填入铜浆6采用铝片丝印的方式,铝片上钻有与第一通孔41对应的第一丝印孔;s104:在控深槽42内填入铜浆6,烘干,烘干温度为90℃~120℃,烘干时间为30min~60min,填入铜浆6采用铝片丝印的方式,铝片上开有与控深槽42对应的丝印槽;s200:选用玻璃态转化温度≥170℃的半固化片作为粘接层5,如图2所示,对粘接层5进行加工:包括如下步骤,s201:在粘接层5表面钻出若干第二通孔51,钻孔位置与s101步骤中的第一通孔41匹配,钻孔方式可以为机械钻孔或激光钻孔;s202:在第二通孔51内填入铜浆6,烘干,烘干温度为90℃~120℃,烘干时间为30min~60min,填入铜浆6采用铝片丝印的方式,铝片上钻有与第二通孔51对应的第二丝印孔;s300:叠合:通过多层电路板叠合固定装置将s100步骤加工的基板4和s200步骤加工的粘接层5依次交叉叠放,最下层和最上层均为基板4,并将多层电路板固定;s400:对固定的基板和控深槽进行热压,制成多层电路板。

37.s103步骤、s104步骤、s202步骤采用的铜浆6为纳米铜粉溶于溶剂中得到。

38.如图3所示,在本实施例中,电路板共有五层,第一层、第三层、第五层为基板4,第二层、第四层为粘接层5,三个基板4均在其上、下两面都开控深槽42。

39.优选地,基板4上可以只在其上、下两面中的一面开控深槽42或在其上、下两面都开控深槽42。

40.多层电路板采用上述多层电路板制作方法加工得到。

41.如图4~图17所示,上述实施例采用的多层电路板叠合固定装置包括基板叠合单元1、粘接层叠合单元2、固定单元3。

42.基板叠合单元1和粘接层叠合单元2分别设于固定单元3两侧。

43.基板叠合单元1包括基板接收机构11和设于其一侧的基板转运机构12,基板接收机构11包括基板滑道111,基板滑道111一侧设有第一单轴直线气缸112,其输出轴穿设于基板滑道111一侧壁,第一单轴直线气缸112输出轴一端设有第一限位板113,用于根据基板4的宽度进行限位,基板滑道111的滑出端下端设有竖直设置的第二单轴直线气缸114,其输出轴一端设有第一l型杆115,第一l型杆115上端设有与基板滑道111的滑出端匹配的挡块116,基板滑道111的滑出端一侧设有基板翻转机构13,由于在基板4上开设的控深槽42有上下之分,所以如果基板4放反,需要对齐进行翻转后再叠合,基板翻转机构13可对基板4进行翻转,基板转运机构12包括第一无杆气缸121,其滑动端设有竖直设置的第三单轴直线气缸122,其输出轴一端设有第一旋转电机123,第一旋转电机123输出轴一端设有连接板124,基板翻转机构13设于连接板124一端,基板翻转机构13包括旋转框131,其上下表面均开设有多个第一传输槽132,旋转框131一侧设有第四单轴直线气缸133,其输出轴穿设于旋转框131一侧壁,第四单轴直线气缸133输出轴一端设有第二限位板135,用于在翻转时夹住基板4,旋转框131一侧还设有一对竖直设置的第五单轴直线气缸134,两个第五单轴直线气缸134输出轴方向相反,第五单轴直线气缸134输出轴一端设有第一t型架136,第一t型架136长边一侧设有多个第二旋转电机137,第二旋转电机137输出轴一端设有第一摩擦轮138,第一摩擦轮138可穿过旋转框131对应面的第一传输槽132,第一摩擦轮138用于带动基板4前进,基板翻转机构13一端预定距离设有基板叠放机构14,其包括基板暂存框141,基板暂存框141的一侧面和两端面完全开口,基板暂存框141一端下方设有多个第六单轴直线气缸142,其输出轴一端设有基板分层座143,基板分层座143上端面开设有第一凹槽144,基板暂存框141一侧面还开设有与第一凹槽144匹配的第一方口,第一方口所在侧面设有与该面垂直的第二无杆气缸145,其滑动端设有第二l型杆146,第二l型杆146一端设有用于通过第一凹槽144推动的基板4的第一推块147。

44.粘接层叠合单元2包括粘接层接收转移组件21,其包括粘接层滑道211,粘接层滑道211的滑出端一端固定地设有平滑道214,平滑道214一侧下方设有竖直设置的第七单轴直线气缸212,其输出轴一端设有固定于粘接层滑道211和平滑道214连接位置一侧的升降块213,平滑道214内底壁开设有多个第二传输槽215,平滑道214一侧壁设有竖直设置的第八单轴直线气缸216,第八单轴直线气缸216输出轴一端设有第二t型架217,第二t型架217长边一侧设有多个第三旋转电机218,其输出轴一端设有第二摩擦轮219,第二摩擦轮219可穿过第二传输槽215,粘接层接收转移组件21一端设有粘接层叠放机构22,其包括粘接层暂存框221,粘接层暂存框221的一侧面和两端面完全开口,粘接层暂存框221一端下方设有多个第九单轴直线气缸222,其输出轴一端设有粘接层分层座223,粘接层分层座223上端面开设有第二凹槽224,粘接层暂存框221一侧面还开设有与第二凹槽224匹配的第二方口,第二方口所在侧面设有与该面垂直的第三无杆气缸225,其滑动端设有第三l型杆226,第三l型杆226一端设有用于通过第二凹槽224推动的粘接层5的第二推块227。

45.固定单元3包括桌体31,桌体31上端设有一对第十单轴直线气缸32,其输出轴一端设有第十一单轴直线气缸33,第十一单轴直线气缸33输出轴一端用于从已叠放的基板4和

粘接层5两个角位置进行夹持的l型夹板34。

46.具体地,采用多层电路板叠合固定装置的s300步骤包括以下步骤:s301:确定制作的多层电路板规格,根据基板4的宽度,启动第一单轴直线气缸112推动第一限位板113,使基板滑道111宽度匹配,根据各基板4、粘接层5的预定的位置及高度,启动各个第六单轴直线气缸142,调整各个基板分层座143的高度,启动各个第九单轴直线气缸222,调整各个粘接层分层座223的高度;s302:将已加工的基板4从基板滑道111上端依次放入,基板4可以一次放入多个,放入多个基板4时,通过第二单轴直线气缸114控制挡块116进行分隔,使一次通过基板滑道111滑出端的基板4只有一个,一基板4开始进入旋转框131后,启动第四单轴直线气缸133,推动第二限位板135,使旋转框131内部宽度与基板4匹配,启动第一旋转电机123,通过旋转框131带动其中的基板4翻转为正确朝向, 启动此时输出轴指向下方的第五单轴直线气缸134,通过第一t型架136带动第二旋转电机137上升,使第一摩擦轮138接触到基板4,启动第二旋转电机137,通过第一摩擦轮138的摩擦力将基板4完全放入旋转框131内;s303:启动第一无杆气缸121,将基板翻转机构13贴到基板暂存框141一端,启动第三单轴直线气缸122,升降旋转框131,使其中的基板4高度匹配于一基板分层座143,继续通过第二旋转电机137运送基板4,使其放置于基板分层座143上;s304:通过第一无杆气缸121和第三单轴直线气缸122将旋转框131移回基板滑道111的滑出端一端,通过s302步骤中启动的第五单轴直线气缸134将第一摩擦轮138脱离第一传输槽132;s305:重复s301步骤~s304步骤,在预定数量的基板分层座143上,按照多层电路板各基板4的顺序,将基板4暂存于基板叠放机构14;s306:将已加工的粘接层5从粘接层滑道211上端依次放入,一次只放一个,粘接层5滑到平滑道214上后,启动第八单轴直线气缸216,通过第二t型架217第三旋转电机218上升,使第二摩擦轮219接触到粘接层5,启动第三旋转电机218,通过第二摩擦轮219的摩擦力将粘接层5完全放到平滑道214上;s307:启动第七单轴直线气缸212,使平滑道214上的粘接层5高度匹配于一粘接层分层座223,继续通过第三旋转电机218运送粘接层5,使其放置于粘接层分层座223上;s308:重复s306步骤~s307步骤,在预定数量的粘接层分层座223上,按照多层电路板各粘接层5的顺序,将粘接层5暂存于基板叠放机构14;s309:启动第二无杆气缸145,通过第一推块147推动基板叠放机构14内的所有基板4到桌体31上方,在推动基板4的同时,启动第三无杆气缸225,通过第二推块227推动粘接层叠放机构22内的所有粘接层5到桌体31上方,使所有基板4和粘接层5按预定位置交叉叠放;s310:启动第十单轴直线气缸32和第十一单轴直线气缸33,通过l型夹板34将叠放的基板4和粘接层5推整齐,同时通过第十单轴直线气缸32和第十一单轴直线气缸33施加压力,固定基板和控深槽。

47.优选地,第二无杆气缸145和第三无杆气缸225的功率能够使得基板4和粘接层5被推动时能通过惯性完全脱离基板叠放机构14和粘接层叠放机构22。

48.通过使用该多层电路板叠合固定装置,可以将加工好的基板4和粘接层5按一块多

层电路板预定的顺序快速批量叠合,并且可以进行固定,便于后续热压步骤。

49.以上仅为本技术列举的部分实施例,并不用于限制本技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。