技术特征:

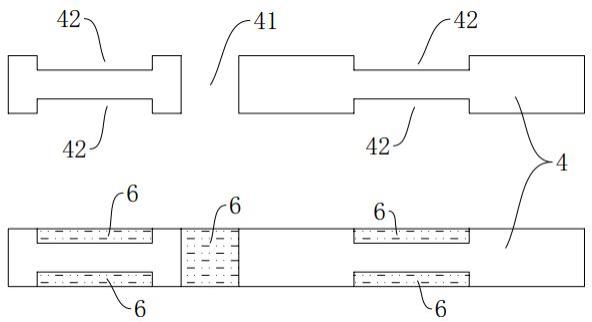

1.一种多层电路板制作方法,其特征在于,包括以下步骤:s100:加工基板:包括如下步骤,s101:在基板表面预定位置钻出若干第一通孔;s102:在基板表面开出若干控深槽;s103:在第一通孔内填入铜浆,烘干;s104:在控深槽内填入铜浆,烘干;s200:加工粘接层:包括如下步骤,s201:在粘接层表面钻出若干第二通孔,钻孔位置与s101步骤中的第一通孔匹配;s202:在第二通孔内填入铜浆,烘干;s300:叠合:将s100步骤加工的基板和s200步骤加工的粘接层依次交叉叠放,最下层和最上层均为基板;s400:热压:对s300步骤叠合的基板和控深槽进行热压,制成多层电路板。2.根据权利要求1所述的多层电路板制作方法,其特征在于,s300步骤包括如下步骤:根据预定制作的多层电路板规格,设置基板分层框和粘接层分层框,调整基板分层框中每一层的高度和粘接层分层框中每一层的高度,用于在基板分层框中放入基板和在粘接层分层框中放入粘接层时,可以使基板和粘接层分别依次叠放在一起;根据各基板上、下表面预定的线路位置,将基板进行翻转,确保其向上的一面正确;将翻转好的各基板放入基板分层框的各层,将粘接层放入粘接层分层框的各层;同时推动基板分层框内的所有基板和粘接层进行交叉叠放;将叠放的所有基板和粘接层对齐并固定。3.根据权利要求1所述的多层电路板制作方法,其特征在于,在s102步骤中,控深槽的深度为0.03mm~0.1mm。4.根据权利要求1所述的多层电路板制作方法,其特征在于,在s103步骤中,烘干温度为90℃~120℃,烘干时间为30min~60min。5.根据权利要求1所述的多层电路板制作方法,其特征在于,在s104步骤中,烘干温度为90℃~120℃,烘干时间为30min~60min。6.根据权利要求1所述的多层电路板制作方法,其特征在于,在s202步骤中,烘干温度为90℃~120℃,烘干时间为30min~60min。7.根据权利要求1所述的多层电路板制作方法,其特征在于,s100步骤所述基板为环氧玻璃布板,其厚度为0.15mm~0.5mm。8.根据权利要求1所述的多层电路板制作方法,其特征在于,s200步骤所述粘接层为半固化片,采用的半固化片玻璃态转化温度≥170℃。9.一种多层电路板,其特征在于,采用权利要求1~8中任意一项所述的多层电路板制作方法加工得到。

技术总结

一种多层电路板制作方法,包括加工基板、加工粘接层、叠合、热压步骤。加工基板包括在基板表面预定位置钻出若干第一通孔、在基板表面开出若干控深槽、在第一通孔内填入铜浆烘干、在控深槽内填入铜浆烘干步骤。加工粘接层包括在粘接层表面钻出若干第二通孔、在第二通孔内填入铜浆烘干步骤。叠合是将加工好的基板和加工好的粘接层依次交叉叠放。热压是对叠合的基板和控深槽进行热压,制成多层电路板。一种多层电路板,采用该多层电路板制作方法加工得到。本发明提供的多层电路板制作方法难度小,避免了电镀、蚀刻等高耗能和高成本的步骤,降低生产成本,工作效率高。本发明提供的多层电路板基板表面平整,压合过程中不需要填充线路间隙。间隙。间隙。

技术研发人员:胡志强 陈坤 郑发应 杨海军 牟玉贵 邓岚 张仁军

受保护的技术使用者:四川英创力电子科技股份有限公司

技术研发日:2022.03.03

技术公布日:2022/4/1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。