1.本发明涉及造纸领域,即连续热磨机械稻草浆制备方法。该稻草浆适应于生产瓦楞原纸、箱纸板、纱管纸用浆等,用该浆的一定配比也可生产其它品种的包装用纸,该浆经过漂白等适当工艺处理后可配抄生产文化用纸等。

背景技术:

2.在现有技术中,纤维原料只所以能制成纸浆,是因为草(含禾本科)木中的木素和其他有机物怕高温、怕酸、碱等。所以至今世界上都采用酸或碱的方法来提取纤维用于造纸或化纤织布。用机械的方法制成的纤维只能用于造纸而不能用于织布。以碱法制浆为例,化学法制浆的用碱量从20%逐渐降低。半化学法制浆的用碱量从14%降至现在的2%左右,或更低。只要用碱(酸)制浆、再加上高温,则必然使原材料大量消耗于制浆过程的水中,造成对环境的污染,需大量的投入用于环境的治理。

3.以往生产的硬浆,即生产箱纸板的用浆,都是半化学法制浆,而半化学法制浆是始于1925年的老旧工艺。旧工艺生产同类浆的原材料消耗高、化工原料消耗高、水消耗高、产品成本高、相对的其对环境的危害也高。所以研究新的制造箱纸板硬浆的新工艺,使各种消耗低、产品成本低、且无环境污染的制浆新工艺势在必行。

4.目前只有机械磨木浆,并且大都是采用碱预浸的方法,以稻草为例用碱量一般在2%以上;由于碱预浸,植物原料中的木素、半纤维等有机物遇到碱后都会水解而流失掉。使原料损失太大;由于制浆中的木素、半纤维素等有机物的损失大,所以成浆得率低。一般草类较高的得率只有65~75%;因制浆中的有机物损失多,使得制浆废水中的有机污染物含量高,其浓污水的浓度在1.0%以上,而且粘稠,使污水处理困难,对环境保护十分不利。这是现在国内的禾本科植物制浆造纸厂关停的主要因素。使得国内每年大量的禾本科秸秆烧掉和废弃,吨浆电耗也因此而增加,吨浆电耗在500kwh以上。吨浆的禾本科植物原料消耗高,一般吨浆消耗为1.8~2.2吨,即粗浆得率为65%。也因以上原因使得现有的预浸机械浆的成本比本工艺高30%以上。最关键的是现在以前的工艺技术过度依赖于用碱、酸等化工原料的作用,没有利用好木素等有机物怕热的条件,在制浆过程中使热膨胀了的植物原料又加水洗凉了,使纤维原料冷缩,所以就多用碱,不但使大量的植物原料的大分子断键,剥落成小分子溶解到污水中,而且使成浆得率降低、成本增高,更不利的是使废水浓度增高,如果不加大成本处理废水,则企业会因对环境的污染而关门。热磨机械草浆未见报道。

技术实现要素:

5.本发明的目的是针对上述不足而提供一种无碱制浆、环保、成本低,效率高的连续热磨机械稻草浆制备方法。

6.本发明的技术解决方案是:连续热磨机械稻草浆制备方法,其特征在于步骤如下:(1)水洗以稻草或秸秆为原料(禾本科),经除尘后送至碎浆机洗涤然后浓缩。

7.(2)将洗净和浓缩后的稻草原料,经螺旋输送机输送,同时输送中通入蒸汽加热,

温度60-80℃,经加热后的稻草原料经输送机送入磨浆机中粗磨,磨浆温度60-80℃,磨浆浓度为30-50%。

8.(3)经过粗磨后的粗浆直接进入螺旋输送机,并在此继续通入蒸汽,温度60-80℃,经加热后的稻草原料经螺旋输送机送入磨浆机中精磨,磨浆温度为60-80℃,磨浆浓度为30-50%。

9.(4)精磨后纸浆进行筛选和浓缩,得到稻草浆(连续热磨机械浆)。

10.上述方案中,还包括:在步骤(3)中,可以分两段以上热磨或多台磨浆机连续磨浆。

11.在步骤(4)后,筛选出的粗浆回流到步骤(3)中螺旋输送机再进行加热软化后磨浆。

12.在步骤(2)或(3)中,打浆度18-22

°

sr。

13.得到的稻草浆适应于生产瓦楞原纸、箱纸板、纱管纸用浆。

14.以禾本科植物稻草为例,含有综纤维素达64%,含木素仅有11%左右,比杨、桦木的含木素率17.1%和23.91%大为降低。纤维长度平均0.92mm,一般长为0.47mm-1.43mm,比杨桦木的纤维平均长度0.99mm和0.98mm不相上下。而且稻草软化较容易。如有研究表明,蒸煮开始就大量脱木素。由于以上因素,使得本发明得以实施并成为可能。本方法的指导思想是将稻草原料在热软化、加热状态下解键、解束,热磨成浆,尽量不脱木素、不损失有机物,以减少污水处理的难度,做到清洁生产,保护环境。所以采用本方法即洗后、粗热磨、再连续热磨的方法生产箱纸板稻草硬浆是比较容易和科学的。

15.本方法的指导思想和解决的主要问题是:本方法是用清洁生产的指导思想来指导各个生产工艺过程。

16.上道工序不给下道工序留污染隐患。

17.在生产前防治污染源,生产工艺防未病,不是有了病再治。

18.由于是清洁生产,各种消耗少,所以成本极大降低。

19.在清洁生产的思想指导下合理地、以恰当措施提高产品质量。

20.更重要的是本发明是生产热磨机械硬浆,需要在获得纤维素的同时保留木素、半纤维素及其他有机物,而不是将他们溶解掉。所以,区别于其他制浆的关键是:先洗原料;全程热状态下连续热磨;不加酸;不加碱等化工原料,实现无碱制浆。

21.本发明主要解决和有别于其他技术的几个问题:有别于其他制浆技术的是先洗原料,在原料干净的状态洁制浆。尽量保留原料中的成分,而不是将它们溶解、去除。

22.有别于其他制浆的是全程连续热磨成浆,全程连续热磨是无碱制浆的前提。

23.本发明在白钢螺旋输送机的部位上加热。加热面积为300 mm

×

200mm,加热的孔径为3.0mm-5.00mm。

24.由于以往的磨浆都是在低温下进行,使用该技术解决了以往磨浆的传动系统耐高温的问题。

25.由于该技术是无酸、碱的机械制浆,即使产生废水、废渣,也可用于农田浇灌和施肥。可大规模的持续生产。该浆可经过科学漂泊后生产文化用纸等等。

26.区别于磨木浆的工艺技术是:连续热磨机械草浆有自喂料(草)装置。

27.解决了我国每年有大量的禾本科秸秆废弃(烧掉)资源浪费的一大难题,这些废弃秸秆的价值在千亿元以上。

28.因该技术不用酸碱等化工原料,无污染,所以推广该技术可解决我国每年从国外进口大量废纸带来的污染问题。也解决了造纸原料短缺的问题。

29.本发明人从事制浆造纸工作几十年,历经了化学木浆系统的设计、施工和生产、半化学木浆的生产及研究、半化学草浆的生产及研究、机械草浆的研究,所以促成了该申请的诞生。

30.本发明的优点是:1、实现无碱制造稻草浆,不使用化工原料,碎浆机废水极易处理、易回收、无污染,从源头上解决了企业对环境的治理难度,利于环保,降低生产费用,提供生产效率。2、符合国家支持提倡秸秆回收利用,以减少农民野外焚烧造成的大气和环境污染,增加农民和工业企业的经济收入的政策。3、可减少造纸企业对进口废纸和国产废纸的过度依赖,同时可降低生产成本,降低对环境保护的投入成本。易洗浆,耗水少,吨浆耗水约6至12吨;从粗磨到精细磨浆是连续的一气呵成,生产过程紧凑,耗煤、耗电少,吨浆耗煤80kg,吨浆耗电110度。4、因为没有使用酸、碱等化工原料,又无蒸煮,植物纤维原料没有降解,吨浆的原料消耗少,仅为1.3吨左右。所以生产稻草机械浆的得率为83-86%。因此该工艺生产的稻草机械浆的原料消耗少、得率高。

31.下面将结合实施例对本发明的实施方式作进一步详细描述。

附图说明

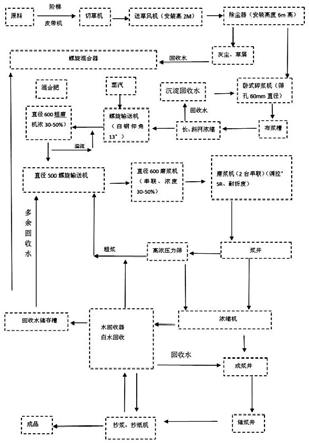

32.图1是本发明工艺流程图。

具体实施方式实施例

33.连续热磨机械稻草浆制备方法(smrm法):参见图1,通过清洁生产,精心处理减少污染物的产生,其步骤如下:第一,s段过程:该段主要作用是水洗草片。稻草切段,切后的稻草规格:30mm

ꢀ‑

60mm(为70%以上)。原料经除尘后送至碎浆机洗涤然后浓缩,其作用是去除原料所带的灰尘、沙土、草叶及杂质。是制浆的预处理阶段,以减少下阶段制浆的热量等消耗,并使原料清洁、干净,更重要的是该阶段的废水易沉淀,利于废水的回收和沉淀物的回收利用。

34.第二,首个m段过程:经s段洗净、脱水、浓缩后的稻草原料,进入φ500mm直径的白钢螺旋输送机,同时通入蒸汽加热,温度控制在60-80℃。经加热后的稻草原料经输送机送入φ600mm高浓磨浆机中粗磨(第一次磨浆),磨浆机带有自喂料装置。磨浆浓度为30-50%,磨浆温度可控制在60-80℃之间。输送机的转速和输料速度可调,并与磨浆机的磨浆速度相适应。经过首个m段高浓磨后的稻草为粗浆。螺旋输送机的转数为60-100转/min,用调速电机带动。

35.第三,r段过程:经过粗磨后的粗浆直接进入φ500mm白钢调速螺旋输送机,并在此继续通入蒸汽,温度控制在60-80℃,边输送边加热,如距离长输送机可加长,使粗浆在此继续膨胀、吸水。此段是纸浆经粗磨后,精磨前的植物纤维原料的暂短消潜阶段。经粗磨的原

料被粗磨肢解后,粗糙的原料表面产生了大量的毛孔、有大量的植物胞腔暴露于外,且植物块径变小,热量和水更容易垂直进入原料中。当小块径的原料进入热水后极易膨胀。当微小的植物纤维充分膨胀后,就极易解键(化学键)解

‘

束’,也就极易被强大的磨浆机(盘磨)分丝、帚化使纤维

‘

束’变成较多的纤维状态。使纤维“束

’’

减少或者使纤维“束”两端帚化、中间起毛。变成适合生产箱纸板和瓦楞原纸用的”硬”纸浆。输送机的转数为60-100转/分钟,在蒸汽的作用下使纤维原料膨胀,部分纤维得到解键(化学键)、解“束”,以便在下阶段的高浓磨浆阶段在磨内的机械挤压、撕裂,使纤维“束”变成较多的纤维状态,使纤维“束”减少或者使纤维“束”两端帚化、中间起毛。已达到造纸要求。根据生产规模或具体要求此阶段也可用连续蒸煮器代替螺旋输送机。

36.第四,后m段过程:该阶段的作用是将已经软化、膨胀、解键、解束的粗浆原料经过φ600mm的磨浆机(或其他型号,或多台串联)在其内高温和机械作用下热磨成浆,磨浆温度为60-80℃,实现精磨。在多台、多段的磨浆下生产出合格的、有一定产量的成品浆。磨浆浓度为30-50%或更高,磨浆温度为60-80℃。在高温、高浓度状态下磨浆,可使纤维在磨浆时多产生“帚化”而少伤害纤维,更有利于将纤维“束”变成单纤维,使纤维更易摆脱植物茎杆的有机“束缚”。该阶段可以分两段热磨。多台磨浆机的高浓磨浆连续磨,有利于对磨后纤维质量的提高和可控。经过以上制浆过程的四个阶段,纸浆还需要筛选和浓缩。纸浆要进行洗选。粗渣返回r段再加热重新磨。上述方法简称smrm法。

37.因为影响纸张强度的主要因素是纤维的结合力。纤维的结合力随打浆度的提高而提高。故根据产品的质量要求,可增加或减少磨浆机的数量,以确保所要求的打浆度。

38.即磨后的纸浆料进入浆井,并加入回收水调解浓度至3-5%。经过调浓度后的纸浆经泵进入高浓压力筛。筛选出的粗浆回流到φ500mm消潜螺旋输送机再进行加热软化后磨浆。压力筛的筛缝规格为0.25mm

ꢀ‑

0.35mm。筛选后的细浆进入浓缩机浓缩。浓缩后的纸浆进入浆井(完成制浆过程)。浓缩纸浆的废液进入回收液贮池(槽)以回收利用。为了提高纸浆强度,根据需求也可在成浆井中加入增强剂,以提高个别造纸产品的质量要求。

39.连续热磨机械稻草浆制备方法-工艺技术条件:1.切后的稻草规格:30 mm

ꢀ‑

60mm(为70%以上)。

40.2.碎浆机浓度2-3.5%。(或根据实际调整)。

41.3.螺旋输送机出口浓度:30-50%;草温度60-80℃。

42.4.粗磨(浆)浓度30-50%。(可根据实际调整)。

43.5.粗磨后的螺旋机的转数60-100转/分。

44.6.预浸(粗磨后、精磨前)即螺旋输送机的浓度30-50%,温度60-80℃。

45.7.成浆打浆度18-22

°

sr。

46.8.成浆得率:83-86%。

47.小结:该技术(工艺)的特点是先洗原料(此处的水易回收处理),从粗磨、输送加热、再到热磨成浆,都是在热状态下进行。抄浆、抄纸的水进行处理和回收。

48.主要工艺路线是:切草

→

洗草(水回收)

→

输送机(加热)

ꢀ→

粗磨(加热)

→

输送机连续热磨

ꢀ→

洗浆

ꢀ→

(加增强剂)成浆

→

抄浆

→

抄纸(水回收)

→

完成。

49.该技术工艺有粗、精二次磨浆、三次(分层次)水回收。全部工艺过程都是为了环境

效益和产品质量。

50.先洗草是有利于回收水,即利于环保。全过程热磨是使茎杆膨胀有利于解除稻草茎杆中的有机物对纤维素、半纤维素及木素的束缚,解除有机物的化学键的结合力,以达到制浆的目的(见图1)。

51.实验例本方法部分实测的实验数据对比:在模拟实际生产的实践中,有些关键技术条件即数据是对smrm(无酸、碱)连续热磨稻草浆技术的必然要求和关键。关键步骤主要技术数据及对比如下:1、磨浆、制浆之前必须现洗原料,因为此阶段的废水易回收无污染,以致使吨浆耗水控制在10吨之内。最高不超过12吨。而此阶段的耗水为每吨浆2左右。

52.2、粗磨浆的浓度:粗磨浆是精磨浆的基础,是为精磨浆达到制浆要求的技术作准备,把切、洗后的草料磨成粗大的纤维,以利于吸收热量和纤维膨胀。当粗磨浆浓度降到20-28%时,对粗磨浆的质量没有太大影响,但对下道工序的精磨浆会带来不利因素。其一是多出10%的水会增加热量的吸收,增加煤耗;其二是多出10%以上的水分会增加废水排量,增加废水处理负荷不利于环保。其三是因浓度的降低不利于精磨浆的高浓磨浆,在磨浆过程中会增加磨浆机对纤维的切断作用,而减少纤维间的摩擦作用,不利于制浆。反之当磨浆浓度高于50%时,粗浆在输送机内的阻力增大,在盘磨中的流动阻力增大。磨浆速度降低,磨浆产量降低,电耗及成本增加等。所以粗磨浆的浓度应控制在30-50%,并于精磨浆浓度相统一为好。

53.3、粗磨浆温度:当粗磨浆温度低于50℃时对粗磨浆不利,当粗磨浆温度高于80℃时,从输送机到磨浆机的热损失太多。而且温度过高不利于木素、半纤维素及草原料中的有机物的保留。因为他们在高温时会或多或少的产生降解也不利于环保,不利于提高制浆得率、降低成本。当磨浆温度高于80℃时会多处冒气,不利于节能。所以粗磨浆的温度控制在60-80℃为好。也可控制在55-75℃。

54.4、精磨浆浓度:高浓度磨浆会增加纤维间的摩擦、挤压有利于纤维的分丝、帚化,这是制浆和磨浆的目的。但是过高的浓度其流动性差,会增加磨浆阻力,局部增加部分纤维的损伤,降低磨浆产量,增加成本,反而不提高成浆质量。当然磨浆浓度过低,会增加磨齿对纤维的切断能力,不利于磨浆。不利于提高成浆质量。经模拟生产证实,精磨浆的浓度控制在30-50%为最佳,这个范围内磨浆也有利于生产过程的前后协调一致。

55.5、精磨浆的温度:高温有利于草浆纤维的润涨、膨胀,有利于纤维的分丝帚化。木浆在超过50℃高温磨浆时会游离出树脂,造成树脂障碍,而草浆不存在此问题。经模拟生产磨浆实验,从得率、质量、成本、环保四个方面摸索,精磨浆的温度要求与粗磨浆时相适应为好,效果最佳。

56.6、成浆打浆度:因纸张强度随打浆度的提高而提高。在模拟生产实验中,精磨浆的温度、浓度对成浆打浆度影响较大,而粗磨浆条件对成浆打浆度影响不大。当精磨浆温度60-80℃、浓度在30-50%时,成浆打浆度能达到18-20

°

sr。最高可达到22

°

sr,成浆质量好。

57.7、成浆得率:经实验对比,在上述条件下成浆得率高,一般在83-86%。改变条件后成浆得率降低。

58.8、浆的硬度和纤维结合力:生产中或因磨浆温度、磨浆浓度,亦或是生产初期对各

种工艺条件掌握、控制不恰当,使成浆质量差、纤维结合力差。在使用质量差的纸浆时可有如下措施解决弥补。一是在抄纸前的浆需要磨浆,提高打浆度是提高纸张纤维结合力的首要途径。因为纸是打浆机里打出来的。二是可适当加些增强剂。三是根据纸的品种不同,适当配些一定数量的废纸浆。比如生产新闻纸时只用磨木浆是不行的,必须配30%左右的漂白化学木浆,等等。

59.无论如何,本方法比阔叶磨木浆的纤维状态和结合力好,这是经过多次反复摸索和实验得出来的结果,这由该工艺生产出的浆样可证明。该浆样的结合力较好,是磨木浆不可比的。我们用过国产商品磨木浆,也用过俄罗期的磨木浆,工人们叫他是面包浆,在挪动和运输磨木浆时都掉渣。即使磨木浆在抄纸前再三磨浆,也不如该草浆。磨木浆是不会抄出这样的纤维结合力的浆片。这主要是由其植物原料特性和生产工艺、技术所决定的。部分主要数据对比见表1、续表1。

60.表1续表1

结论:1、迄今为止,国外没有生产连续热磨稻草浆的,国外甚至没有预浸热磨稻草浆的;国内曾经有生产半化学稻草浆或预浸机械草浆的,但因环境污染问题早已停产;目前国内没有“连续热磨稻草(硬)的工艺技术”。

61.2、该“连续热磨稻草(硬)浆工艺技术”在模拟生产过程中证实,该工艺所生产的纸浆适应于生产瓦楞原纸、箱纸板(做衬浆)、纱管纸用浆等;用该浆的一定配比也可生产其他品种的包装用纸;该浆(见浆样品)经过漂白等适当工艺处理后可配抄生产文化用纸等。

62.3、用该工艺技术生产的稻草浆可代替部分进口废纸、缓解国内市场的废纸供不应求的矛盾。

63.4、用该工艺技术生产的稻草浆,由于其工艺简单、易操作、各种投入少、成本低,所以其制浆、造纸企业经济效益好,可为国民经济发展做出贡献。

64.5、因为该工艺技术生产稻草浆不用碱及其他化工原料,其生产过程的废水易处理、可循环使用、不对环境产生污染。是清洁的工艺技术,可以推广使用。

65.6、用“smrm连续热磨稻草(硬)浆工艺技术”后,每年可利用大量的农村废弃秸秆,不但减少因用进口废纸带来的污染,而且减少农村因处理废弃秸秆造成的环境污染。更会给农村带来因利用废弃秸秆所获得的良好经济效益。所以说用smrm连续热磨稻草(硬)浆工艺技术是可行的,是利国利民之举。

66.本方法的经济效益:以每吨风干浆(以含水12%计算)1900元市场售价、以每吨风干浆(12%水分)总费用(成本)1400元计算,吨浆的毛利润超过500元。

67.如果年产量达2.0万吨,可获年利润848万元,每年上缴所得税金212万元,即使以第一年达产35%计算,则年获利296.8万元,smrm连续热磨机械稻草浆总费用表,见表2。表2上面描述,只是本发明的具体实施方式,各种举例说明不对本发明的实质内容构成限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。