1.本发明涉及一种钢板及其制造方法,尤其涉及一种压力容器用钢板及其制造方法。

背景技术:

2.随着我国化学工业的不断发展,氨作为化工物质的主要原料,目前已得到广泛应用,氨气逐渐成为人们日常生活中重要的化学品之一。

3.在现实生活中,人们通常会将氨进行液化,以降低储存和运输的难度。但是在生产、储存以及运输过程中,因储罐内液氨的压力会随温度升高而不断增大,易造成液氨储罐压力增大,同时液氨的应力腐蚀性较强,容易腐蚀储罐的内壁,使其不断减薄,随着使用周期的延长,进而出现液氨泄漏现象,导致重大事故的发生,给环境和人类造成严重危害。

4.常规存储液氨或氨气的压力容器钢板均是碳素钢、低合金钢,此类钢腐蚀裕量值较小,使用寿命一般在7~10年左右。随着液氨储罐朝着大型化、安全化、长寿化方向发展,研制出一种具有优良抗氨腐蚀的储罐用钢板及其制备方法显得尤为重要。

5.目前,已经有众多研究人员针对储罐用钢板的抗氨腐蚀进行了研究。

6.例如:公开号为cn108977731a,公开日为2018年12月11日,名称为“一种高性能耐腐蚀移动压力容器用钢板及其制造方法”的中国专利文献,公开了一种高性能耐腐蚀移动压力容器用钢板,其包括:c:0.12~0.18%,si:0.10~0.60%,mn:1.10~1.74%,p≤0.013%,s≤0.004%,ni:0.10~0.30%,v:0.032~0.055%,nb:≤0.06%,ti:0.008~0.020%,n:0.009~0.025%,同时满足:ti/n≤4.0,nb v ti≤0.11%;其余为fe及不可避免的夹杂;所述钢板的屈服强度≥430mpa,抗拉强度600~720mpa,延伸率≥20%,钢板横向-50℃kv2≥60j;同时具有较高的耐腐蚀性能,特别适用于制作要求较高的移动式压力容器。该专利文献主要通过添加少量nb v ti组合元素和正火热处理工序来实现耐腐蚀性能的使用性能,没有单独针对抗氨腐蚀的使用特性。

7.又例如:公开号为cn109423572b,公开日为2019年3月5日,名称为“高止裂、抗应变时效脆化特性的耐海水腐蚀钢板及其制造方法”的中国专利文献也公开了一种耐腐蚀钢板,该钢板由以下重量百分含量的组分组成:c:0.040~0.070%,si≤0.15%,mn:0.85~1.15%,p≤0.013%,s≤0.0030%,cu:0.90~1.20%,ni:0.60~1.00%,mo:0.05~0.30%,nb:0.010~0.030%,ti:0.008~0.014%,al:0.040~0.070%,n≤0.0050%,b≤0.0003%,ca:0.0010~0.0040%,余量为fe和不可避免杂质;该钢板具有高强度,优良的低温韧性、止裂特性及抗应变时效脆化特性。该专利文献的钢中合金元素ni、mo、nb等添加量不足,强度级别不高,抗腐蚀性较差。

8.再例如:公开号为cn102605242b,公开日为2012年7月26日,名称为“一种抗氢致开裂压力容器用钢及其制造方法”的中国专利文献公开了一种抗氢致开裂压力容器用钢,其包括:c:0.15-0.25%,si:0.10-0.30%,mn:1.0-1.6%,p≤120ppm,s≤0.002%,mo:0.35-0.60%,v≤0.05%,ni:0.20-0.80%,ca:0.0013-0.0045%,al:0.002-0.050%,其余为铁

及不可避免的杂质。该钢由如下制造方法制得:经ld转炉冶炼,炉外精炼以及模铸后,钢坯加热到1100-1250℃后以至少80%以上的变形量进行轧制;轧制钢板进行淬火处理,轧制钢板在860-940℃再加热,充分保温,钢板保温结束立即喷水快速冷却至200℃以下;淬火钢板接着进行回火处理,回火温度600-700℃,保温足够长时间后空冷。得到的高强度高韧性且在湿硫化氢环境具有优良抗氢致开裂性能的钢,屈服强度大于485mpa,抗拉强度处于620-795mpa,50mm标距延伸率超过16%,具有优良冲击韧性。该专利文献生产经济性差,抗氨腐蚀性没有优势。

9.在现有技术中,通常液氨储罐用钢板采用的均是普通碳素钢和低合金钢,存在腐蚀裕量小,寿命短,安全性较差的不足等缺陷。

10.基于此,为了克服现有技术中现有液氨储罐用钢板存在的缺陷,期望获得一种新的压力容器用钢板,其能够在保证良好安全性的前提下,满足用户更高需求。该压力容器用钢板不仅具有优良抗氨腐蚀性,还具有较高强韧性匹配,其生产工艺简单,生产成本较低且成材率高,能够创造良好的经济效益和社会效益。

技术实现要素:

11.本发明的目的之一在于提供一种抗氨腐蚀压力容器用钢板,本发明所述的抗氨腐蚀压力容器用钢板,通过合理的化学成分设计,能够在保证良好安全性的前提下,满足市场和用户更高的需求。该抗氨腐蚀压力容器用钢板不仅具有优良抗氨腐蚀性,还具有较高强韧性匹配,其生产工艺简单,生产成本较低且成材率高,能够创造良好的经济效益和社会效益。

12.为了实现上述目的,本发明提供了一种抗氨腐蚀压力容器用钢板,其除了fe以外还含有质量百分含量如下的下述各化学元素:

13.c:0.06~0.19%,si:0.37~0.61%,mn:1.15~2.25%,ti:0.95~1.17%,ni:0.08~1.17%,p:0.06~0.10%,al:0.005-0.035%,nd:0.15~0.175%。

14.进一步地,在本发明所述的抗氨腐蚀压力容器用钢板中,其各化学元素质量百分含量为:

15.c:0.06~0.19%,si:0.37~0.61%,mn:1.15~2.25%,ti:0.95~1.17%,ni:0.08~1.17%,p:0.06~0.10%,al:0.005~0.035%,nd:0.15~0.175%;余量为fe和其他不可避免的杂质。

16.在本发明的上述技术方案中,本发明所述的抗氨腐蚀压力容器用钢板采用了在c、si、mn基础上添加适量ti、ni、p、nd元素的成分设计,其化学成分设计简单,添加含量少。在本发明所述的抗氨腐蚀压力容器用钢板中,各化学元素的设计原理如下所述:

17.c:在本发明所述的抗氨腐蚀压力容器用钢板中,c在钢中可以起到固溶强化作用,其是提高钢材强度最有效的元素。随着钢中c元素含量的增加,钢中fe3c含量增加,淬硬性也增加,钢的抗拉强度和屈服强度提高。但需要注意的是,增加钢中c元素含量,会加大钢的应力腐蚀破裂敏感性。因此,在保证钢材强度的基础上,要控制碳含量,在本发明所述的抗氨腐蚀压力容器用钢板中,将c元素的质量百分比控制在0.06~0.19%之间。

18.si:在本发明所述的抗氨腐蚀压力容器用钢板中,si元素不仅可以提高钢中固溶体的硬度和强度,提高钢板的屈服强度和抗拉强度,同时si元素还可以增强钢的耐蚀性,提

高局部腐蚀抗力。基于此,在本发明所述的抗氨腐蚀压力容器用钢板中,将si元素的质量百分比控制在0.37~0.61%之间。

19.mn:在本发明所述的抗氨腐蚀压力容器用钢板中,mn元素可以作为良好的脱氧剂和脱硫剂。mn不仅能够和铁形成固溶体,其还与碳具有较强的亲和力,其是扩大奥氏体相区、细化晶粒和保证综合性能以及提高淬透性的有效元素。但需要注意的是,当钢中mn元素含量增加时,同时也会加重钢的过热敏感性和回火脆性倾向。基于此,在本发明所述的抗氨腐蚀压力容器用钢板中,将mn元素的质量百分比控制在1.15~2.25%之间。

20.ti:在本发明所述的抗氨腐蚀压力容器用钢板中,ti元素在钢中具有固溶强化和沉淀强化作用,其与o结合能力强,可有效降低钢中氧含量。同时,钢中加入适量的ti,可以有效抑制加热和轧制过程中奥氏体晶粒过分长大,改善钢板低温韧性。基于此,在本发明所述的抗氨腐蚀压力容器用钢板中,将ti元素的质量百分比控制在0.95~1.17%之间。

21.ni:在本发明所述的抗氨腐蚀压力容器用钢板中,ni元素具有同时提高钢板强度、延伸率和低温韧性的功能,同时ni还可以减轻钢板在轧制过程中的晶间开裂,提高钢板的耐大气腐蚀性。但需要注意的是,钢中ni元素含量也不宜过高,钢中ni元素含量过高会硬化焊接热影响区,对钢板的焊接性不利;同时ni是一种很贵重元素,从性价比的角度,钢中ni含量需尽可能地降低。基于此,在本发明所述的抗氨腐蚀压力容器用钢板中,将ni元素的质量百分比控制在0.08~1.17%之间。

22.p:在本发明所述的抗氨腐蚀压力容器用钢板中,p元素可以起到固溶强化作用,其能够促使锈层更加致密,增大电阻。但需要注意的是,钢中p元素含量过高会增大钢的低温脆性。基于此,在本发明所述的抗氨腐蚀压力容器用钢板中,将p元素的质量百分比控制在0.06~0.10%之间。

23.al:在本发明所述的抗氨腐蚀压力容器用钢板中,al是钢中的主要脱氧元素,同时也是轻质元素,其在奥氏体中的最大溶解度大约0.6%,它溶入奥氏体后仅微弱地增大淬透性。需要注意的是,当钢中al元素含量偏高时,易导致钢中夹杂增多,降低钢的韧性,同时降低钢的淬硬性和韧性,降低钢的抗氨腐蚀性能。基于此,在本发明所述的抗氨腐蚀压力容器用钢板中,将al元素的质量百分比控制在0.005~0.035%之间。

24.当然,在一些优选的实施方式中,为了得到更好的实施效果,al元素的质量百分比可以控制在0.025~0.035%之间。

25.nd:在本发明所述的抗氨腐蚀压力容器用钢板中,nd稀土金属市场价格低廉,金属纯度高。钢中加入适量稀土元素nd除了改善铸坯中心偏析和有效控制夹杂物形态及分布,提高钢板的韧塑性和改善钢板的冷加工成型性能外,还可以在钢板表面形成致密的稀土氧化膜,从而有效降低p的偏析,稀土在晶界上的富集,有助于晶界部分的电位提高,抑制碳向晶界处偏聚,有效提高抗氨腐蚀能力。因此,在本发明所述的抗氨腐蚀压力容器用钢板中,将nd元素的质量百分比控制在0.15~0.175%之间。

26.进一步地,在本发明所述的抗氨腐蚀压力容器用钢板中,其还含有nb和v的至少其中一种,并且v nb≤1.1%。式中的v和nb均表示其对应化学元素的质量百分含量。

27.在上述技术方案中,nb和v元素均可以进一步改善本发明所述抗氨腐蚀压力容器用钢板的性能。需要说明的是,nb和v元素均是有效提高钢板强度的碳化物形成元素之一,它们均具有一定的固溶强化作用和抗硫化物腐蚀作用,其在钢中的效果相当于ti元素。在

本技术方案中可以向钢中添加nb和v的至少其中一种,并且控制钢中添加的v nb≤1.1%。

28.进一步地,在本发明所述的抗氨腐蚀压力容器用钢板中,al元素含量为:0.025~0.035%。

29.进一步地,在本发明所述的抗氨腐蚀压力容器用钢板中,在不可避免的杂质中:s≤0.003%。

30.在本发明上述的技术方案中,s是本发明所述抗氨腐蚀压力容器用钢板中有害的杂质元素,s元素在钢中易形成塑性硫化物,使钢各向异性严重,恶化钢的冲击韧性和加工性能。因此,本发明所述抗氨腐蚀压力容器用钢板中,将杂质元素s控制为s≤0.003%。在技术条件允许情况下,为了获得性能更好且质量更优的钢材,应尽可能降低钢板中杂质元素的含量。

31.进一步地,在本发明所述的抗氨腐蚀压力容器用钢板中,其微观组织为铁素体 珠光体 粒状贝氏体,其中粒状贝氏体的相比例≤6%。

32.进一步地,在本发明所述的抗氨腐蚀压力容器用钢板中,所述铁素体的晶粒度大于11级。

33.进一步地,在本发明所述的抗氨腐蚀压力容器用钢板中,其性能满足:室温下屈服强度≥485mpa,抗拉强度≥591mpa,伸长率≥20%,-40℃低温冲击韧性≥120j,氨水循环腐蚀加速试验的腐蚀率≤0.05mm/a。

34.进一步地,在本发明所述的抗氨腐蚀压力容器用钢板中,其厚度为25-48mm。

35.相应地,本发明的另一目的在于提供一种抗氨腐蚀压力容器用钢板的制造方法,其生产流程较短,生产效率较高且生产成本低。采用该制造方法所获得的抗氨腐蚀压力容器用钢板不仅具有优良抗氨腐蚀性,还具有较高强韧性匹配,其在室温下屈服强度≥485mpa,抗拉强度≥591mpa,伸长率≥20%,-40℃低温冲击韧性≥120j,氨水循环腐蚀加速试验的腐蚀率≤0.05mm/a。

36.为了实现上述目的,本发明提出了上述的抗氨腐蚀压力容器用钢板的制造方法,包括步骤:

37.(1)冶炼和铸造;

38.(2)加热;

39.(3)轧制,包括粗轧和精轧;

40.(4)正火:正火温度为890~930℃,保温时间为(30~40min) t

×

1min/mm,其中t表示板厚,其单位参量为mm。

41.在本发明上述技术方案中,本发明所述抗氨腐蚀压力容器用钢板的制造方法采用了二相区控制轧制模式,并结合正火热处理工艺,从而缩短了工艺流程,大大提高生产效率。

42.采用本技术方案可以制得厚度为25~48mm的钢板,钢板室温屈服强度在485mpa以上,抗拉强度在591mpa以上、伸长率为20%以上,-40℃低温冲击韧性达到120j以上,168h周浸循环腐蚀加速试验的腐蚀率≤0.05mm/a,抗腐蚀级别达到3~4级,具有优良的抗氨腐蚀性能和良好的强韧性匹配,适合大生产操作,能够创造良好的经济效益和社会效益。

43.相应地,在上述步骤(4)中,钢板经过步骤(3)的粗轧和精轧后,为了确保该钢能够获得细小均匀的铁素体 珠光体 少量粒状贝氏体组织(≤6%),需要对钢板进行正火热处

理,将正火温度设定为890~930℃,控制保温时间为(30~40min) t

×

1min/mm,其中t表示板厚,其单位参量为mm。经过正火处理后,钢板的组织晶粒更加细小,碳化物分布均匀,从而有效提高钢的力学性能。

44.此外,需要说明的是,在某些实施方式中,上述步骤(1)冶炼和铸造的流程可以为:高炉铁水

→

铁水脱硫

→

转炉冶炼

→

氩站

→

lf炉

→

真空处理

→

连铸。步骤(1)的具体操作可以如下所述:

45.首先,先控制来料铁水温度>1370℃,并对铁水进行脱硫预处理,铁水硫质量分数目标值≤0.005%。冶炼工艺主要采用超低硫模式,严格控制s含量,在转炉出钢过程中加入小粒白灰、精品萤石进行出钢预精炼,随后加入铝镁锰复合脱氧剂脱除钢水中多余的氧。氩站加入磷铁零料,实现微调。

46.控制钢液进入lf炉后底吹氩气搅拌,可加速熔化,并保持炉内还原性气氛,提高金属和合金收得率,实现钢水成分精确、温度均匀、夹杂物充分上浮和净化钢水的目的。同时加入增碳剂,形成co气泡,钢中n与o反应生产no并随co气泡排出,减少氧对钢液脱氮的阻碍作用,降低n在钢中的溶解度,为钢中ti元素高收得率提供保障。

47.而后,在出钢1/3时开始加入钛线和镍线,对钢水进行合金化,出钢2/3前加完。该过程对钢液进行搅拌,可有效去除夹杂物,净化钢水。由于该钢种ti含量较高,易和n、o结合,给ti含量控制带来难度,要求钛铁中ti含量大于70%以上,同时钛铁中al含量不超过0.03%,加入钛铁时不能同时加入脱硫剂。吹炼终点时,添加合金硅,达到目标控制,使出钢温度不低于1590~1650℃,保持出钢时间在2.2~8min之间。

48.上述操作完成后,可以对钢进行真空处理,控制真空处理时间≥15min,同时补加脱硫剂脱硫,确保较低硫含量控制。在连铸结晶器内喂加稀土丝,喂入速度保持在0.06~0.10m/s,保证合适的过热度。浇注时采用长水口氩封浇铸,严格控制拉速,保证在1.1~1.3m/min,二冷段采用弱冷,铸坯矫直温度不低于960℃,改善连铸坯的表面质量,铸坯厚度为230-250mm。为减少铸坯裂纹的出现,铸坯切割后进行缓冷72小时处理,再下送步骤(2)加热过程中。

49.需要说明的是,在上述实施方式的冶炼和铸造过程中,冶炼工艺主要采用超低硫模式,严格控制s含量,由于钢中含磷量较高,为了提高出钢磷,需要降低终渣碱度和(feo)含量,减少渣量,适当提高出钢温度。同时,精炼操作可以使钢水在短时间内达到脱氧、脱硫、合金化、升温等综合精炼效果,实现钢水成分精确、温度均匀、夹杂物充分上浮、净化钢水的目的。相应地,后续在连铸结晶器内喂加稀土丝,可使稀土金属含量在铸坯中回收率稳定,分布均匀,能够提高铸坯的等轴晶比率,同时净化钢液和使夹杂变性,从而改善钢的力学性能和抗腐蚀性能。

50.进一步地,在本发明所述的抗氨腐蚀压力容器用钢板的制造方法中,在步骤(2)中,控制加热温度为1210~1250℃,加热速率为9~14min/cm。

51.在上述技术方案中,在步骤(2)中,轧制前控制加热温度为1210~1250℃,加热速率为9~14min/cm,能够确保奥氏体组织均匀化。

52.进一步地,在本发明所述的抗氨腐蚀压力容器用钢板的制造方法中,在步骤(3)中,粗轧的工艺参数满足下列各项的至少其中之一:

53.累计压下率≥40%;

54.开轧温度为1100~1200℃;

55.进行至少一次高压水除鳞,高压水的压力控制在30~52mpa。

56.进一步地,在本发明所述的抗氨腐蚀压力容器用钢板的制造方法中,在步骤(3)中,精轧采用未再结晶轧制,精轧的工艺参数满足下列各项的至少其中之一:

57.开轧温度为950℃~1050℃;

58.终轧温度为830℃~870℃;

59.控制每道次压下率≥12%;

60.累计压下率≥50%。

61.本发明所述的抗氨腐蚀压力容器用钢板及其制造方法相较于现有技术具有如下所述的优点以及有益效果:

62.相较于现有技术,本发明所述的抗氨腐蚀压力容器用钢板在化学成分设计中采用了在c、si、mn基础上添加适量ti、ni、p、nd元素的成分设计,其成分设计简单且添加含量少。同时,在本发明所述的制造方法中利用了纯净钢冶炼技术,结合二相区控制轧制和正火热处理,从而有效缩短生产流程,提高生产效率,实现钢板具有优良的抗氨腐蚀性和良好的强韧性匹配。

63.本发明所述的抗氨腐蚀压力容器用钢板,通过合理的化学成分设计,能够在保证良好安全性的前提下,满足市场和用户更高的需求。该抗氨腐蚀压力容器用钢板不仅具有优良抗氨腐蚀性,还具有较高强韧性匹配。

64.相应地,本发明所述抗氨腐蚀压力容器用钢板的制造方法通过对轧制工艺参数进行优化设置,采用二相区控制轧制模式,并结合正火热处理工艺,使钢材具有良好的强度、低温韧性,抗氨腐蚀性能,其工艺参数易于控制,生产成本较低且生产效率高,适宜规模生产,能够创造良好的经济效益和社会效益。

65.本发明所述的抗氨腐蚀压力容器用钢板不仅具有优良抗氨腐蚀性,还具有较高强韧性匹配,其在室温下屈服强度≥485mpa,抗拉强度≥591mpa,伸长率≥20%,-40℃低温冲击韧性≥120j,氨水循环腐蚀加速试验的腐蚀率≤0.05mm/a,其可以有效用于大型液氨、液氨 氨气化工储罐、反应器等压力容器中,延长罐体使用寿命,具有十分重要的现实意义。

附图说明

66.图1为实施例5的抗氨腐蚀压力容器用钢板的连铸坯低倍检验照片。

67.图2为实施例3的抗氨腐蚀压力容器用钢板的正火态金相组织照片。

具体实施方式

68.下面将结合说明书附图及具体的实施例对本发明所述的抗氨腐蚀压力容器用钢板及其制造方法做进一步的解释和说明,然而该解释和说明并不对本发明的技术方案构成不当限定。

69.实施例1-6和对比例1-2

70.本发明所述实施例1-6的抗氨腐蚀压力容器用钢板和对比例1-2的对比钢板均采用以下步骤制得:

71.(1)按照表1所示的化学成分进行冶炼和铸造:

72.控制来料铁水温度>1370℃,并对铁水进行脱硫预处理,铁水硫质量分数目标值≤0.005%。冶炼工艺主要采用超低硫模式,严格控制s含量,在转炉出钢过程中加入小粒白灰、精品萤石进行出钢预精炼,随后加入铝镁锰复合脱氧剂脱除钢水中多余的氧。氩站加入磷铁零料,实现微调。

73.控制钢液进入lf炉后底吹氩气搅拌,并保持炉内还原性气氛。同时加入增碳剂,形成co气泡,钢中n与o反应生产no并随co气泡排出,减少氧对钢液脱氮的阻碍作用,降低n在钢中的溶解度,为钢中ti元素高收得率提供保障。

74.而后,在出钢1/3时开始加入钛线和镍线,对钢水进行合金化,出钢2/3前加完。该过程对钢液进行搅拌,以去除夹杂物,净化钢水。由于该钢种ti含量较高,易和n、o结合,给ti含量控制带来难度,要求钛铁中ti含量大于70%以上,同时钛铁中al含量不超过0.03%,加入钛铁时不能同时加入脱硫剂。吹炼终点时,添加合金硅,达到目标控制,使出钢温度不低于1590~1650℃,保持出钢时间在2.2~8min之间。

75.对钢进行真空处理,控制真空处理时间≥15min,同时补加脱硫剂脱硫,确保较低硫含量控制。在连铸结晶器内喂加稀土丝,喂入速度保持在0.06~0.10m/s,保证合适的过热度。浇注时采用长水口氩封浇铸,严格控制拉速,保证在1.1~1.3m/min,二冷段采用弱冷,铸坯矫直温度不低于960℃,改善连铸坯的表面质量,铸坯厚度为230-250mm。为减少铸坯裂纹的出现,铸坯切割后进行缓冷72小时处理。

76.(2)加热:控制加热温度为1210~1250℃,加热速率为9~14min/cm。

77.(3)轧制,包括粗轧和精轧:粗轧的工艺参数满足累计压下率≥40%,开轧温度为1100~1200℃,并进行至少一次高压水除鳞,高压水的压力控制在30~52mpa;精轧的工艺参数满足开轧温度为950℃~1050℃;终轧温度为830℃~870℃;控制每道次压下率≥12%;累计压下率≥50%。

78.(4)正火:正火温度为890~930℃,保温时间为(30~40min) t

×

1min/mm,其中t表示板厚,其单位参量为mm。

79.需要说明的是,本发明所述实施例1-6的抗氨腐蚀压力容器用钢板的化学元素成分和相关工艺设计均满足符合本发明设计规范要求。而对比例1-2对比钢板的化学元素成分设计和相关工艺中均存在不满足本发明设计要求的参数。

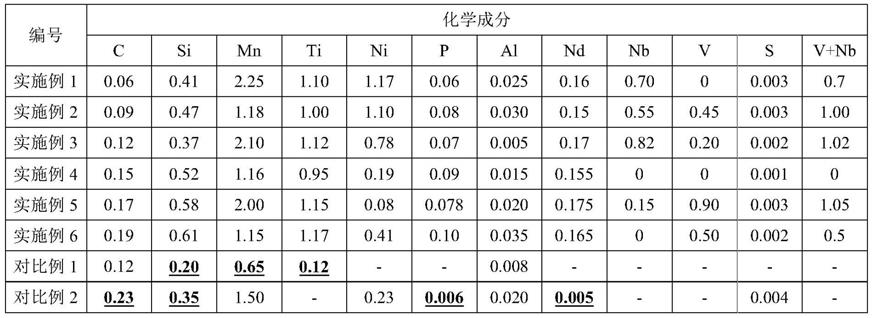

80.表1列出了实施例1-6的抗氨腐蚀压力容器用钢板和对比例1-2的对比钢板的各化学元素的质量百分配比。

81.表1.(wt%,余量为fe和除s以外其他不可避免的杂质)

82.83.表2-1和表2-2列出了实施例1-6的抗氨腐蚀压力容器用钢板和对比例1-2的对比钢板的具体工艺参数。

84.表2-1.

[0085][0086]

表2-2.

[0087][0088]

将得到的成品实施例1-6的抗氨腐蚀压力容器用钢板和对比例1-2对比钢板分别横向取样,并进行各项性能测试,将所得的测试结果列于表3中。相关力学性能测试方法如下所述:

[0089]

拉伸性能测试:在室温环境下,对实施例1-6和对比例1-2的钢板厚度1/4处分别取横向试样,按照最新版gb/t 228.1提供的试验方法测得钢材的强度和伸长率a。

[0090]

低温冲击韧性测试:在-40℃环境下,对实施例1-6和对比例1-2的钢板厚度1/4处分别取横向试样,按照最新版gb/t 229提供的试验方法测得钢材的低温冲击韧性。

[0091]

抗氨腐蚀性能测试:对实施例1-6的钢板取样并进行均匀腐蚀全浸试验,利用模拟腐蚀剂:氨水(氨水密度0.90g/ml),将试样浸泡在腐蚀剂中保留7天(168h),试验温度34

±

1℃,利用失重法可以换算得到相应试样的腐蚀速率。

[0092]

表3列出了实施例1-6的抗氨腐蚀压力容器用钢板和对比例1-2的对比钢板的性能测试结果。

[0093]

表3.

[0094][0095]

由表3可知,相较于对比例1-2的对比钢板,本发明所述的实施例1-6的抗氨腐蚀压力容器用钢板的综合性能明显更优,此外其还具有优异的抗氨腐蚀性能。实施例1-6的抗氨腐蚀压力容器用钢板在室温下屈服强度均≥485mpa,抗拉强度均≥591mpa,伸长率均≥20%,-40℃低温冲击韧性≥120j,氨水循环腐蚀加速试验的腐蚀率≤0.05mm/a,属于腐蚀性分类ⅱ很耐蚀,综合性能明显优于对比例1、2的钢板。实施例1-6的抗氨腐蚀压力容器用钢板是一种高强度、高韧性,具有优异的抗氨腐蚀能力的钢板,其可用于大型液氨、液氨 氨气化工储罐、反应器等压力容器,能有效延长罐体使用寿命。

[0096]

图1为实施例5的抗氨腐蚀压力容器用钢板的连铸坯低倍检验照片。

[0097]

如图1所示,图1实施例5连铸坯低倍检验照片的结果表明铸坯中心偏析为c系列0.5级,铸坯冶金质量优良,这说明通过添加稀土元素nd可显著改善铸坯中心偏析。

[0098]

图2为实施例3的抗氨腐蚀压力容器用钢板的正火态金相组织照片。

[0099]

如图2所示,在实施例3的实施方式中,本发明所述的抗氨腐蚀压力容器用钢板的金相组织为铁素体 珠光体 少量粒状贝氏体(≤6%)。经观察,金相组织中的铁素体晶粒度大于11级,晶粒细小,且分布均匀,能够达到提高钢板强韧性的效果;珠光体主要呈细小颗粒状,周围有碳化物析出,并伴随粒状贝氏体组织。由此可见,钢板经过正火热处理后,可以使组织变得更加均匀细小,析出物呈颗粒状可以有效的提高钢板的抗氨腐蚀能力。

[0100]

需要说明的是,本案中各技术特征的组合方式并不限本案权利要求中所记载的组合方式或是具体实施例所记载的组合方式,本案记载的所有技术特征可以以任何方式进行自由组合或结合,除非相互之间产生矛盾。

[0101]

还需要注意的是,以上所列举的实施例仅为本发明的具体实施例。显然本发明不局限于以上实施例,随之做出的类似变化或变形是本领域技术人员能从本发明公开的内容直接得出或者很容易便联想到的,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。