具有多官能氨基甲酸盐的涂料组合物和方法

背景技术:

1.涂层经常被施加到各种基底,包括金属基底和钢基底,以保护基底免受腐蚀、冲击和其他损坏,同时还提供某些外观或美学特征。通常,这些涂层是经济的并且相对易于施加。涂层快速干燥并且具有良好的耐腐蚀性和耐化学性,使得涂层尤其可用于涂覆待在长时间段内和/或在腐蚀性环境中使用的金属部件。

2.通常,许多涂层体系是可交联的双组分组合物,其中组分单独储存并在使用之前混合。两种组分是高度反应性的,并且一旦它们混合就开始交联。通常在此类底漆涂层体系中包含催化剂以增加两种组分之间的交联反应的速率。

3.交联反应可以为碱催化的或酸催化的。碱催化的体系有时是优选的,因为它们能够快速或迅速固化。然而,由于快速固化速率,这些组合物仅可在组分混合之后使用并持续相对短的时间段,该相对短的时间段被定义为涂料组合物的适用期。在一些碱催化的体系中,粘度增加地如此之快使得涂层在其可被完全施加到表面之前固化,并且因此,这些体系具有有限的实际用途。

4.由于关于在溶剂型涂层中使用挥发性有机化合物(voc)的监管问题,优选具有低溶剂含量的高固体体系。然而,高固体体系在平衡适用期和固化速度方面提出了若干挑战。例如,高固体组合物通常包含较少的溶剂,该较少的溶剂可在施加涂层时蒸发,并且因此,适用期比优选的低得多。另一方面,在体系中溶剂较少的情况下,还减小了施加涂层时反应速率的增加,从而导致较慢的固化。因此,常规的高固体涂层体系难以实现快速固化和长适用期的组合。

5.碱催化体系中适用期减小的问题的一种可能解决方案是使用潜在催化剂。这些催化剂提供了固化速度与适用期之间的有利平衡。通常,这些催化剂是最低程度地活化的直到施加涂层,并且提供更长的适用期但不损害固化速度。例如,在美国专利8,962,725中描述了取代的碳酸盐作为用于碱催化体系的潜在催化剂的用途,该专利以引用方式并入本文。

6.然而,未知的是使用此类潜在催化剂体系的涂料组合物是否可用作底漆组合物,具体地讲在期望优异的耐候性和耐久性的情况下。此外,当将一些当前已知的碱催化的组合物直接施加到金属基底,具体地讲酸性基底或经酸处理的基底时,观察到耐腐蚀性和/或粘附性的损失。

7.用于碱催化体系的其他潜在催化剂也是已知的,但它们的合成可包括形成环境有害的副产物,该副产物必须被消除以满足监管要求。例如,在美国专利公布20180000720中描述了氨基甲酸盐潜在催化剂的合成,该专利以引用方式并入本文,其中挥发性胺副产物形成并且必须被去除以纯化产物来获得最佳性能。体系中胺的存在可导致不期望的副反应,诸如例如,快速交联,这会减少适用期。此外,通过纯化过程产生的废胺副产物可能是环境有害的。

8.因此,需要潜在碱催化剂,该潜在碱催化剂可利用通过经由迈克尔加成反应交联的潜在碱催化的体系所展示出的快速固化速度和最佳适用期,并且还产生了具有最佳耐腐

蚀性和耐候性的涂料组合物。另外,还需要合成高效且不产生环境有害副产物的潜在碱催化剂体系的方法。

技术实现要素:

9.本说明书提供了涉及由潜在碱催化剂催化的迈克尔加成反应的组合物和方法。本文所述的组合物衍生自迈克尔加成反应,并且提供具有最佳适用期和最佳固化性能,并且还展示出最佳耐候性的涂层。

10.在一个实施方案中,本说明书提供了一种通式(i)的潜在碱催化剂。催化剂是能够与可交联树脂组合物的至少一种可交联组分反应的取代的氨基甲酸盐。

11.在另一个实施方案中,本说明书提供一种涂料组合物,该涂料组合物包含至少一种可交联聚合物,该至少一种可交联聚合物包含至少一种可交联树脂组分。该组合物包含通式(i)的潜在碱催化剂,其中催化剂是能够与至少一种可交联树脂组分反应的取代的氨基甲酸盐。在一个方面,基于可交联树脂组分的量计,潜在催化剂以0.001meq至1.0meq的量存在。涂料组合物展示出最佳适用期和最佳固化响应。

12.在另一个实施方案中,提供了一种制备潜在碱催化剂的方法。该方法包括以下步骤:提供氢氧化物官能组分,以及能够与氢氧化物官能组分反应的组分,以制备具有通式(i)的潜在碱催化剂。

13.在一个实施方案中,本说明书提供了一种固化涂层。该涂层包含聚合物组合物,该聚合物组合物包含可交联树脂组分和通式(i)的潜在催化剂。在施加到基底之后,聚合物涂料组合物在150℉(65.5℃)下在约1分钟至10分钟内固化以形成固化涂层。如本文所述,固化涂层展示出最佳耐候性。

14.本发明的上述发明内容并非意图描述本发明的每个公开的实施方案或每种实施方式。以下描述更具体地举例说明了示例性实施方案。在本技术全文的若干地方,通过示例的列表提供指导,这些示例可以各种组合使用。在每种情况下,所引用的列表仅用作代表性的组,而不应该被解释为排他的列举。

15.在附图和下面的描述中阐述了本发明的一个或多个实施方案的细节。根据说明书和附图以及权利要求书,本发明的其他特征、目标和优点将显而易见。

16.所选定义

17.除非另外指明,否则如本文所用的以下术语具有下文所提供的含义。

18.如本文所用,术语“有机基团”意指烃基团(其具有除碳和氢之外的任选元素,诸如氧、氮、硫和硅),其被分类为脂族基团、环状基团、或脂族基团和环状基团的组合(例如,烷芳基基团和芳烷基基团)。术语“脂族基团”意指饱和或不饱和的直链或支链烃基团。例如,该术语用于涵盖烷基、烯基和炔基基团。术语“烷基基团”意指饱和的直链或支链烃基团,包括例如甲基、乙基、异丙基、四丁基(叔丁基)、庚基、十二烷基、十八烷基、戊基、2-乙基己基等。术语“烯基基团”意指具有一个或多个碳-碳双键的不饱和、直链或支链烃基团,诸如乙烯基基团。术语“炔基基团”意指具有一个或多个碳-碳三键的不饱和、直链或支链烃基团。术语“环状基团”意指闭环烃基团,该闭环烃基团被分类为脂环基团或芳族基团,两者均可包含杂原子。术语“脂环基团”意指其特性类似于脂族基团的那些特性的环状烃基团。术语“ar”是指二价芳基基团(即,亚芳基基团),其是指闭合的芳族环或环系,诸如亚苯基、亚萘

基、亚联苯基、亚芴基和茚基,以及亚杂芳基基团(即,其中环中的一个或多个原子是除碳之外的元素(例如,氮、氧、硫等)的闭环烃)。合适的杂芳基基团包括呋喃基、噻吩基、吡啶基、喹啉基、异喹啉基、吲哚基、异吲哚基、三唑基、吡咯基、四唑基、咪唑基、吡唑基、噁唑基、噻唑基、苯并呋喃基、苯并噻吩基、咔唑基、苯并噁唑基、嘧啶基、苯并咪唑基、喹喔啉基、苯并噻唑基、萘啶基、异噁唑基、异噻唑基、嘌呤基、喹唑啉基、吡嗪基、1-氧代吡啶基、哒嗪基、三嗪基、四嗪基、噁二唑基、噻二唑基等。当此类基团为二价时,它们通常被称为“亚杂芳基”基团(例如,亚呋喃基、亚吡啶基等)。

19.可以相同或不同的基团被称为“独立地”某物。预期取代针对本发明化合物的有机基团。作为简化本技术中使用的某些术语的讨论和表述的手段,术语“基团”和“部分”用于区分允许取代或可被取代的化学物种以及不允许或可不被如此取代的那些化学物种。因此,当术语“基团”用于描述化学取代基时,所述化学物质包括未取代的基团,以及例如在链中(如在烷氧基基团中)具有o、n、si或s原子以及羰基基团或其他常规取代的该基团。在术语“部分”用于描述化学化合物或取代基的情况下,仅旨在包括未取代的化学物质。例如,短语“烷基基团”旨在不仅包括纯的开链饱和烃烷基取代基,诸如甲基、乙基、丙基、叔丁基等,而且还包括具有本领域已知的其他取代基(诸如羟基、烷氧基、烷基磺酰基、卤素原子、氰基、硝基、氨基、羧基等)的烷基取代基。因此,“烷基基团”包括醚基团、卤代烷基、硝基烷基、羧基烷基、羟基烷基、磺烷基等。另一方面,短语“烷基部分”被限制为仅包含纯的开链饱和烃烷基取代基,诸如甲基、乙基、丙基、叔丁基等。

20.术语“组分”是指包含具体特征或结构的任何化合物。组分的示例包括化合物、单体、低聚物、聚合物和其中含有的有机基团。

21.术语“双键”是非限制性的,并且是指任何合适的原子(例如,c、o、n等)之间的任何类型的双键。

22.术语“三键”是非限制性的,并且是指任何合适的原子之间的任何类型的三键。

23.如本文所用,“迈克尔加成”是指将碳阴离子或其他亲核试剂亲核加成到缺电子的烯键式不饱和化合物,诸如例如α,β-不饱和羰基化合物。缩写形式“ma”在本文中与术语“迈克尔加成”可互换使用。

24.迈克尔加成反应遵循本文所示的一般反应示意图:

[0025][0026]

在上文所示的反应示意图中,b是潜在碱催化剂,其通过去质子化与迈克尔加成(ma)供体反应以形成用于与ma受体进行后续加成反应的碳阴离子。

[0027]

如本文所用,术语“树脂组合物”是指组合物的含树脂部分。树脂组合物可包括一种或多种树脂或聚合物组合物。合适的示例包括但不限于ma供体、ma受体、非官能树脂,以及具有除迈克尔加成所需的那些之外的官能团的树脂。该术语在本文中与“聚合物”或“聚合物组合物”可互换使用。如本文所用,树脂或聚合物组合物可包括一种或多种树脂组分。

[0028]“迈克尔加成受体”或“ma受体”意指具有至少一个ma受体官能团的分子。

[0029]“迈克尔加成供体”或“ma供体”意指具有至少一个ma供体官能团的分子。

[0030]“ma受体/供体”意指具有至少一个迈克尔加成(ma)受体官能团和至少一个迈克尔加成(ma)供体官能团的分子。

[0031]

术语“交联剂”是指能够在聚合物之间或在相同聚合物的两个不同区域之间形成共价键的分子。如果具体组分可经由交联反应,经由自交联反应或通过两种或更多种聚合物的反应或相同聚合物的两个不同区域之间的反应而与另一组分反应,则其被称为“可交联的”。

[0032]

当在自交联聚合物的上下文中使用时,术语“自交联”是指聚合物在不存在外部交联剂的情况下,与其自身和/或与聚合物的另一分子一起进入交联反应中以在其间形成共价键的能力。通常,这种交联反应通过存在于自交联聚合物自身或自交联聚合物的两个单独分子上的互补反应性官能团的反应来进行。

[0033]

在可分散聚合物的上下文中,术语“分散体”是指可分散聚合物和载体的混合物。术语“分散体”旨在包括术语“溶液”。

[0034]

当在施加于表面或基底上的涂层的上下文中使用时,术语“在

…

上”包括两种直接或间接施加于表面或基底的涂层。因此,例如,施加到覆盖基底的底漆层的涂层构成施加在基底上的涂层。

[0035]

如本文所用,术语“干燥以进行处理”是指基底的涂覆工艺的阶段,其中施加的涂层充分固化以移动到制造过程的下一阶段。

[0036]

除非另外指明,否则术语“聚合物”包括均聚物和共聚物(即,两种或更多种不同单体的聚合物)两者。

[0037]

当术语“包含”及其变型出现在说明书和权利要求中时不具有限制的含义。

[0038]

术语“优选的”和“优选地”是指在某些情况下可提供某些有益效果的本发明的实施方案。然而,在相同或其他情况下,其他实施方案也可以是优选的。此外,对一个或多个优选实施方案的表述并不暗示其他实施方案是不可用的,并且并非旨在将其他实施方案排除在本发明的范围之外。

[0039]

如本文所用,“一个”、“一种”、“该”、“至少一个”和“一个或多个”可互换使用。因此,例如,包含“一种”添加剂的涂料组合物可解释为意指该涂料组合物包含“一种或多种”添加剂。

[0040]

另外本文中,通过端点表述的数值范围包括该范围内所包含的所有数值(例如,1至5包括1、1.5、2、2.75、3、3.80、4、5等)。此外,对范围的公开包括对包括在更宽范围内的所有子范围的公开(例如,1至5公开了1至4、1.5至4.5、1至2等)。

具体实施方式

[0041]

本说明书提供了一种潜在碱催化剂,制备此类催化剂的方法,以及用于包括金属基底和钢基底在内的各种基底的涂料组合物。具体地讲,本说明书提供了用于未经处理或经预处理的基底的涂料组合物,该基底包括例如钢基底,其中涂层衍生自经由通过本文所述的潜在碱催化的迈克尔加成反应固化的组分。

[0042]

本说明书提供了一种潜在碱催化剂。在一方面,潜在碱催化剂是具有通式(i)的结构的取代的氨基甲酸盐:

[0043][0044]

其中:

[0045]

每个x

独立地为非酸性阳离子;

[0046]

每个r1独立地为h,c1至c10烷基、芳基、芳烷基,或c1至c10取代的烷基、芳基、芳烷基,或它们的混合物或组合;

[0047]

每个r2和r3各自独立地为c1至c10烷基、芳基、芳烷基,或c1至c10取代的烷基、芳基、芳烷基,或它们的混合物或组合;

[0048]

并且

[0049]

n大于1。

[0050]

具有通式(i)的结构的潜在碱催化剂能够与可交联聚合物或树脂组合物的至少一种可交联组分反应。

[0051]

不受理论的束缚,据信通式(i)的潜在碱催化剂通过当氨基甲酸盐在作为湿膜施加到基底上分解时释放二氧化碳来起作用。在密闭反应釜中,该反应缓慢发生,从而允许延长的适用期。当施加涂层并且表面积增加时,碱在二氧化碳从表面逸出时快速再生,从而允许涂层的更快固化(即干燥和硬度发展)。因此,通式(i)的潜在碱催化剂的使用允许本文所述的可交联涂料组合物的最佳适用期、开放时间和固化性能。

[0052]

在具有通式(i)的结构的潜在碱催化剂中,x

为非酸性阳离子。其中式(i)中的n大于1,潜在碱催化剂的一个单元中的每个x

可与相同潜在碱催化剂分子的另一单元中的x

相同或不同。

[0053]

合适的示例包括但不限于碱金属离子、碱土金属离子、铵离子、鏻离子等。在一个优选的方面,x

为锂离子、钠离子或钾离子等。更优选地,x

为季铵离子nr

′4或鏻离子pr

′4,其中r为h,未取代的c1-c10烷基、芳基、芳烷基,取代的c1-c10烷基、芳基、芳烷基,以及它们的混合物或组合。在一个优选的方面,r为具有1至4个碳原子的未取代的烷基基团。如果r基团被取代,则取代基被选择成基本上不干扰交联反应。在一个方面,为了避免干扰碱催化剂的作用,酸性取代基,诸如例如羧酸取代基仅以很少量存在或完全不存在。

[0054]

在通式(i)的潜在碱催化剂中,r1为h,c1至c10烷基、芳基、芳烷基,或c1至c10取代的烷基、芳基、芳烷基,或它们的混合物或组合。在一个优选的方面,r1为氢。

[0055]

在通式(i)的潜在碱催化剂中,r2和r3各自独立地为c1至c10烷基、芳基、芳烷基,或c1至c10取代的烷基、芳基、芳烷基,或它们的混合物或组合。在一个优选的方面,r2和r3各自独立地为具有1至4个碳原子,更优选地4个碳原子的未取代的烷基基团。

[0056]

本文所述的潜在催化剂是通过氢氧化物官能组分与能够与氢氧化物官能组分反应的组分的反应而合成的取代的氨基甲酸盐。在一个方面,氢氧化物官能组分为氢氧化物

碱,并且能够与氢氧化物碱反应的组分为多官能异氰酸酯。

[0057]

用于本文所述方法中的合适的氢氧化物碱包括但不限于四己基氢氧化铵、十四烷基-(即c14)-三己基氢氧化铵和十四烷基氢氧化铵、四丁基氢氧化铵、苄基三甲基氢氧化铵、或三己基甲基氢氧化铵或三辛基甲基氢氧化铵、以及它们的混合物或组合。

[0058]

为了制备如本文所述的潜在碱催化剂,使氢氧化物官能组分与多官能异氰酸酯反应。合适的多官能异氰酸酯化合物包括但不限于2,4-甲苯二异氰酸酯、六亚甲基二异氰酸酯(hdi)、聚亚甲基-聚苯基二异氰酸酯、亚甲基二苯基二异氰酸酯、环状三聚体、共环三聚体、它们的均聚物、共聚物或混合物。在一个优选的实施方案中,多官能异氰酸酯为三聚体。合适的三聚体的示例包括但不限于由平均三个二异氰酸酯分子制备的三聚产物,或由平均三摩尔二异氰酸酯(例如,hdi)与一摩尔另一化合物(诸如例如三醇(例如三羟甲基丙烷))反应制备的三聚体。在一个优选的方面,多官能异氰酸酯为hdi三聚体。

[0059]

氢氧化物官能组分与多官能异氰酸酯的反应可以在存在醇(诸如例如甲醇)的情况下进行。不受理论的束缚,当反应在存在醇的情况下进行时,据信不与氢氧化物反应的任何异氰酸酯已经与溶液中过量的甲醇反应。然而,在存在醇的情况下反应不是必需的,并且可在合成结束时,即在氢氧化物官能组分已经与多官能异氰酸酯反应之后添加醇。

[0060]

本文所述的潜在催化剂是通过氢氧化物碱(优选地四丁基氢氧化铵)与多官能异氰酸酯(优选地hdi的三聚体)反应制成的氨基甲酸盐。在一个方面,本文所述的潜在催化剂包含多于一个氨基甲酸根部分,优选地两个或更多个氨基甲酸根部分。在一个方面,在潜在催化剂中氢氧根基团与异氰酸酯基团的比率为0.60:1.0至0.99:1.0,优选地0.7:1.0至0.99:1.0。更优选地,潜在催化剂具有0.9:1.0的氢氧根基团与异氰酸酯基团的比率,即催化剂相对于存在的异氰酸酯基团量的指数为0.9。体系中不与氢氧化物反应的任何过量异氰酸酯将与溶液中存在的过量甲醇、水或其他溶剂反应。

[0061]

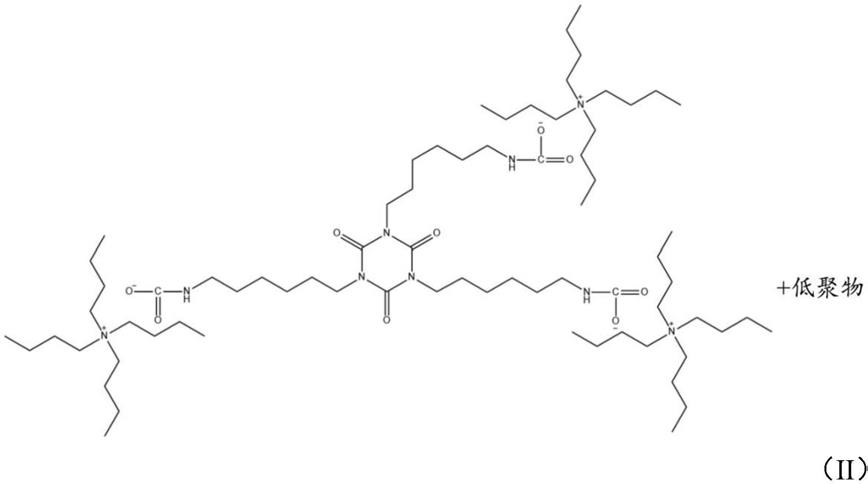

在优选的方面,所述的潜在碱催化剂通过四丁基氢氧化铵(tbah)与六亚甲基二异氰酸酯的反应来制备。该潜在碱催化剂具有以式(ii)所示的结构。

[0062][0063]

在一个实施方案中,本文所述的潜在催化剂是通过氢氧化物碱与多官能异氰酸酯反应制成的氨基甲酸盐,其中反应是在多官能异氰酸酯方面超指数的。即,反应包括过量的

异氰酸酯以确保氢氧化物完全转化为氨基甲酸盐。反应后剩余的任何过量异氰酸酯通过溶液中存在的过量甲醇、水或其他溶剂消耗。

[0064]

在另一个实施方案中,本文所述的潜在催化剂是通过氢氧化物碱与多官能异氰酸酯反应制成的氨基甲酸盐,其中反应是在氢氧化物方面超指数的。即,反应包括过量氢氧化物以确保完全转化为氨基甲酸盐。反应后剩余的任何过量氢氧化物可利用酸添加来滴定以从体系中去除过量的碱。在一个实施方案中,过量的氢氧化物以至多约10%、优选地小于10%、更优选地实际消耗所有异氰酸酯的最小过量的量存在。

[0065]

本文所述的潜在催化剂用于制备涂料组合物,包括双组分涂料组合物。在一个方面,涂料组合物通过使潜在催化剂与可交联聚合物组合物通过迈克尔加成反应进行反应来制备。聚合物组合物包含至少一种可交联树脂组分,但还可包含非官能树脂、具有除迈克尔加成所需的官能团之外的官能团的树脂等。

[0066]

迈克尔加成反应涉及将碳阴离子或其他亲核试剂亲核加成到缺电子的烯基化合物。亲核试剂被称为迈克尔加成(ma)供体,并且可以为含有至少一个活性氢和至少一个吸电子基团(诸如例如-cn、-coor、-cor等)的任何有机化合物。迈克尔加成(ma)受体通常是具有双键的烯键式不饱和化合物,该双键可被α位的羰基基团活化。

[0067]

ma供体的合适示例包括但不限于丙二酸二烷基酯(例如,丙二酸二甲酯、丙二酸二乙酯等)、氰基乙酸酯(例如,氰基乙酸甲酯、氰基乙酸乙酯等)、氯乙酸酯、乙酰乙酸酯、丙酰乙酸酯、丙二腈、乙腈、乙酰丙酮、二丙酰基甲烷等、以及它们的混合物或组合。ma供体的优选示例包括但不限于含有丙二酸酯或乙酰乙酸酯基团的低聚化合物和聚合物化合物,诸如例如在主链、侧链或两者中含有丙二酸酯或乙酰乙酸酯官能团的聚酯、聚氨酯、聚丙烯酸酯、环氧树脂、聚酰胺以及聚乙烯基树脂。

[0068]

ma受体的合适示例包括但不限于(甲基)丙烯酸的酯,即,衍生自羟基官能化合物(i)与(甲基)丙烯酸或其酯衍生物(ii)的反应的(甲基)丙烯酸酯官能化合物,其中羟基官能化合物可以为单官能、双官能或多官能的,并且具有下列作为含有脂族、脂环族或芳族链的主链:(聚)环氧树脂、(聚)醚、(聚)酯(例如(聚)己内酯)、(聚)醇酸树脂、(聚)氨基甲酸酯、(聚)胺、(聚)酰胺、(聚)碳酸酯、(聚)烯烃、(聚)硅氧烷、(聚)丙烯酸酯、卤素(例如氟)、三聚氰胺-衍生物、它们中任一者的共聚物等、以及它们的混合物和组合。。

[0069]

可交联聚合物组合物可包含一种或多种ma供体组分以及一种或多种ma受体组分。在一个优选的方面,可交联聚合物组合物包含至少一种丙二酸酯官能ma供体组分和至少一种丙烯酸酯官能ma受体组分。示例性可交联组合物如2019年5月7日提交的申请人的共同未决的专利申请pct/us2019/031069中所描述的,该专利以引用方式并入本文。

[0070]

不受理论的束缚,据信ma受体和ma供体组分将经由迈克尔加成反应来进行反应,并且由此有助于改善本文所述的涂料组合物的固化速度、交联密度和硬度发展。改善的固化和增加的交联密度将导致改善的性能特性。

[0071]

ma供体和ma受体存在于可交联聚合物组合物中,该可交联聚合物组合物与本文所述的潜在碱催化剂反应以产生具有最佳固化性能和最佳耐候性性能的涂料组合物。在一个方面,可交联聚合物组合物是双组分涂料组合物的一部分(例如部分a),其中本文所述的潜在碱催化剂作为另一部分(例如部分b)。

[0072]

本文所述的涂料组合物通过使潜在碱催化剂(部分b)与可交联聚合物组合物(部

分a)反应来制备,其中a:b的比率可根据反应条件和期望的最终用途而变化。在一个实施方案中,本文所用的潜在碱催化剂的量可根据涂料组合物的特性而变化。优选地,基于组合物中树脂固体的量计,组合物包含约0.001meq至1meq,更优选地0.02meq至0.07meq。

[0073]

在一个实施方案中,非潜在碱催化剂可单独使用或与本文所述的潜在碱催化剂组合使用以加速迈克尔加成反应。合适的非潜在催化剂的示例包括但不限于四丁基氢氧化铵、氢氧化铵、dbu(8-二氮杂双环[5.4.0]十一碳-7-烯)、dbn(1,5-二氮杂双环[4.3.0]壬-5-烯)和tmg(1,1,3,3-四甲基胍)。

[0074]

非潜在催化剂的合适附加示例包括但不限于与来自含酸性x-h基团的化合物的碱性阴离子x-配对的非酸性阳离子(诸如k

、na

、li

)或弱酸性阳离子(诸如例如,强有机碱(诸如例如dbu、dbn等,或tmg等)的质子化物质)的盐,其中x为n、p、o、s或c,并且阴离子x-为能够与ma受体(例如丙烯酸酯)反应的ma供体,并且阴离子x-的对应酸x-h的pka比大多数供体组分(例如乙酰乙酸酯官能树脂)的pka低超过两个单位。此类盐的合适示例包括但不限于由koh和苯并三唑反应、tbah和苯并三唑反应、或koh和1,2,4-三唑反应而形成的盐,该盐以介于0.001meq/g固体树脂和1meq/g固体树脂之间的含量被包含。可使用上述的混合物或组合。优选的非潜在催化剂是苯并三唑钾的溶液,该苯并三唑钾由koh和苯并三唑以等摩尔比在乙醇中反应形成。

[0075]

任选地,为了延长开放时间和适用期,可包含一种或多种附加组分,诸如例如一个或多个酸性x

′‑

h基团,其中x

′

为n、p、o、s或c,其中x

′

阴离子是能够与ma受体反应的ma供体,并且x

′‑

h基团的pka低于大多数ma供体(例如乙酰乙酸酯官能树脂)的pka,优选地低超过2个单位。合适的示例包括但不限于乙酰乙酸乙酯、苯并三唑、琥珀酰亚胺、乙酰丙酮或1,2,4-三唑、以及它们的混合物或组合。在一个优选的方面,组分为苯并三唑,基于树脂固体的总重量计,其以介于约0.5%和5%之间,更优选地介于约0.5%和1.5%之间的量存在。

[0076]

在一个实施方案中,本文所述的涂料组合物包含酸清除组分或ph缓冲组分。合适的示例包括但不限于金属氧化物(例如氧化锌、纳米粒状氧化锌、氧化镁、氧化钙、氧化锶、氧化钡、氧化镧、氧化镱、氧化锆等)、混合金属氧化物(例如,mgo-tio2等)、沸石(例如,铯交换的沸石、x,y-cs夹杂的沸石等)、改性的介孔材料(例如,mgo涂覆的介孔二氧化硅(sba-15)、氨基官能化介孔二氧化硅(mcm-41)、介孔硅氧氮化物等)、金属氢氧化物(例如,氢氧化钙、na/naoh/al2o3、na/mgo等)、金属氮化物、金属氧氮化物(例如,氧氮化硅、氧氮化磷酸铝、氧氮化磷酸锆、煅烧的nano3等)、金属碳酸盐(例如,碳酸钙、碳酸钠、碳酸钾等)、金属硅酸盐(例如,硅酸钙、硼硅酸钙、硅酸镁、mg-al水滑石、温石绒等)、金属羧酸盐(例如,乙酰乙酸钛等)、有机金属化合物(例如,有机锆酸盐、弱碱性钛酸盐、钛酸四烷基酯等)、胺(例如,胍、氮丙啶、脒、三乙醇胺、dmp30等)、酰亚胺(例如,碳二亚胺等)、二氮杂双环化合物(例如,dabco等)、以及它们的混合物或组合。

[0077]

因此,本文所述的涂料组合物可施加到酸性基底(诸如例如,其上施加有预处理的金属基底)上方。预处理的合适示例包括但不限于磷酸铁、磷酸锌、硅烷、锆等。许多其他预处理在金属预处理工业中是已知的。在一个优选的方面,金属基底具有施加于其上的磷酸铁处理。

[0078]

本文所述的涂料组合物还可包含不会不利地影响涂料组合物或由此产生的固化的涂料组合物的其他任选成分。此类任选成分通常包含在涂料组合物中以增强涂层美观;

促进该组合物的制造、加工、处理和施加;以及进一步改善涂料组合物或由此产生的固化的涂料组合物的具体功能特性。例如,本文所述的组合物可任选地包含粘附促进剂、填料、催化剂、润滑剂、颜料、表面活性剂、染料、着色剂、调色剂、聚结剂、增量剂、防腐剂、流动控制剂、触变剂、分散剂、抗氧化剂、粘附促进剂、光稳定剂、以及它们的混合物,如提供期望的膜特性所需要的。每种任选的成分优选地以足以用于其预期目的的量,但不以不利地影响涂料组合物或由此产生的固化的涂料组合物这样的量被包含。

[0079]

在一个实施方案中,除了本文所述的ma供体和ma受体之外,本文所述的组合物还可包含不经历迈克尔加成反应的树脂组分。这些附加树脂组分可不具有反应性官能团或具有经历除迈克尔加成反应之外的反应的反应性官能团。

[0080]

在一个实施方案中,本文所述的涂料组合物可包含溶剂。合适的溶剂可以为水性的、有机的或它们的混合物。有机溶剂的合适示例包括但不限于脂族溶剂、芳族溶剂和/或烷基化芳族溶剂(例如,甲苯、二甲苯等)、醇(例如,异丙醇)、酯(例如,乙酸甲氧基丙醇酯、乙酸丁酯、乙酸异丁酯等)、酮(例如,甲基乙基酮、甲基戊基酮等)、乙二醇醚、甘氨酰醚酯、以及它们的混合物或组合。在一个方面,本文所述的涂料组合物具有低挥发性有机化合物(voc)含量,优选地小于400g/l,更优选地小于300g/l,并且最优选地小于250g/l。

[0081]

相对于常规聚氨酯涂层以及本领域中此类涂层的知识,本文所述的组合物还示出相当的储存寿命以及适用期和干燥时间的最佳平衡。在一个方面,本文所述的组合物具有最佳的储存寿命,并且在约120f(48.8℃)的温度下储存至少一周后不展示出固化响应的损失或任何粘度增加。在另一方面,本文所述的涂料组合物还展示出最佳适用期,其中组合物在混合后花费优选地长于60分钟,更优选地长于120分钟,来使粘度加倍。

[0082]

在一个实施方案中,相对于不具有潜在碱催化剂的体系,本文所述的涂料组合物展示出改善的固化响应。在一个方面,本文所述的涂料组合物具有最佳固化响应,如通过将涂层施加到基底并使其固化之后的铅笔硬度测试所评估的。最佳固化响应意指在环境温度下(包括例如在75f至77f(大约24℃至25℃)的室温下)干燥之后,涂料组合物在约1分钟至30分钟,优选地约1分钟至10分钟内干燥以进行处理。最佳固化也可受到在升高的温度下,包括在约100f(37.7℃)、200f(93.3℃)、300f(148.9℃)和甚至更高的温度下烘烤的影响。在一个优选的方面,当涂料组合物在约150f(65.5℃)的温度下烘烤时,观察到最佳固化响应。

[0083]

本文所述的涂料组合物可用作底漆或可以为底漆制剂的一部分。当用作底漆或用于底漆制剂中时,可将本文所述的组合物施加到未经处理的基底、经预处理的基底、其上施加有临时涂层的基底等上方。

[0084]

当用作底漆时,本文所述的涂料组合物展示出最佳的耐腐蚀性。最佳耐腐蚀性意指,在盐雾暴露之后,衍生自本文所述的组合物的固化涂层示出小于3mm,优选地小于2mm的划痕蠕变。

[0085]

本文所述的涂料组合物可用作面漆。在一个方面,将第一涂层(诸如例如,底漆)施加到未经处理的基底、经预处理的基底、其上施加有临时涂层的基底等上方。然后,如果需要,在底漆上方施加第二涂层(诸如例如,面漆)。在一个方面,仅在第一涂层已经完全干燥或固化之后施加第二涂层。在另选的方面,在第一涂层已经完全干燥或固化之前,将第二涂层施加到第一涂层上方。

[0086]

本文所述的组合物可用作底漆和面漆两者,作为施加到基底的涂层体系的一部分。在一个方面,将第一涂层(即本文所述的涂料组合物)作为底漆施加到未经处理的基底、经预处理的基底、其上施加有临时涂层的基底等上方。然后,如果需要,将第二涂层(即本文所述的涂料组合物)作为面漆施加到底漆上方。在一个方面,仅在第一涂层已经完全干燥或固化之后施加第二涂层。在另选的方面,在第一涂层已经完全干燥或固化之前,将第二涂层施加到第一涂层上方。

[0087]

本文所述的涂料组合物旨在用于外部使用和/或旨在作为耐候性涂层,例如作为面漆或直接接触金属的(单涂层)施加,即由本文所述的组合物形成的固化涂层展示出最佳的耐候性。最佳耐候性意指涂层在氙弧风化室中加速风化2000小时之后,展示出至少60%、优选地至少70%的20

°

光泽度保留,以及至少70%、优选地至少80%的60

°

光泽度保留。另选地,如果测量的色移(δe

00

)小于1.0单位,优选地小于0.5单位,则该涂层具有最佳的耐候性。

[0088]

在一个实施方案中,本文所述的涂料组合物可用作底漆,并且可在所述底漆上方施加任何面漆。在一个方面,还通过迈克尔加成反应获得面漆组合物。衍生自迈克尔加成的面漆可与本文所述的衍生自迈克尔加成的底漆组合物相同或不同。在另一方面,面漆组合物可以是不通过迈克尔加成反应衍生的组分,但是在本领域中作为合适的面漆材料(诸如例如聚氨酯面漆)是已知的。

[0089]

通常,相对于用聚氨酯、环氧树脂、非异氰酸酯体系等制成的传统底漆,衍生自迈克尔加成的涂料组合物已经展示出改善的固化响应。然而,此类衍生自迈克尔加成的涂层的使用已受到限制,这是由于对各种基底的较差粘附性,并且由于缺乏耐腐蚀性,具体地讲当作为底漆或作为直接接触金属(dtm)的涂层施加在金属基底,具体地讲经预处理的钢基底上时。令人惊讶地,本文所述的衍生自迈克尔加成的涂料组合物可用作具有最佳耐腐蚀性的底漆或dtm涂层。

[0090]

本发明的涂料组合物可在基底形成为制品之前或之后施加到该基底。在一个方面,本文所述的涂料组合物可施加在各种基底上。合适的示例包括但不限于天然和工程化建筑和建筑材料、货运集装箱、地板材料、墙壁、家具、其他建筑材料、机动车辆、机动车辆部件、飞行器部件、卡车、轨道车辆和发动机、桥、水塔、电话塔、风塔、无线电塔、照明装置、雕像、看板支架、围栏、护栏、隧道、管道、船舶部件、机械部件、层合物、设备部件、电器和包装。示例性基底材料包括但不限于木材、塑料、热固性材料、金属、金属合金、金属间组合物、含金属的复合材料、以及这些的组合。示例性金属基底包括但不限于铝、钢、耐候钢和不锈钢。在一个优选的方面,基底是钢,优选地其上施加有预处理的钢。

[0091]

本文所述的涂料组合物可通过本领域已知的任何方法施加。标准施加方法包括但不限于诸如通过刷涂、喷涂、旋涂、辊涂、幕涂、浸渍、凹版涂覆、钟式施涂等。在双组分热固性基底的情况下,可经由模具内工艺施加涂层。当通过喷涂方法施加涂料组合物时,可使用常规空气或空气辅助喷涂设备或无空气喷涂设备。可使用静电设备和非静电设备两者。

[0092]

特定层和整个涂层体系的涂层厚度将根据所用的涂层材料、基底、涂层施加方法和带涂层制品的最终用途而变化。当用作施加到未经处理或经预处理的金属基底上方的底漆时,所施加的涂层膜的厚度优选地为约0.05密耳至20密耳(1.27微米至500微米),更优选地0.4密耳至40密耳(10微米至100微米),并且甚至更优选地1.0密耳至2.5密耳(25微米至

70微米)。

[0093]

实施例

[0094]

本发明通过以下实施例来说明。应当理解,具体实施例、材料、量和程序根据如本文所述的本发明的范围和实质进行广义地解释。除非另有说明,否则所有份数和百分比均按重量计,并且所有分子量均为重均分子量。除非另有说明,否则所用的所有化学品均可从例如sigma-aldrich(st.louis,missouri)商购获得。

[0095]

除非另外指明,否则在以下实施例中利用以下测试方法。

[0096]

耐腐蚀性(盐雾)

[0097]

使用盐雾方法测试使用本文所述的组合物和方法制备的固化涂层的耐腐蚀性,如astm b117(用于操作盐雾设备的标准实践)中所述的。结果由起泡(astm d714)、生锈(astm d610)和划痕蠕变(astm d1654-08)的程度表示。划痕蠕变以0至10的标度表示,其中0指示划痕处的广泛腐蚀,并且10指示涂层不由于暴露于腐蚀性环境而变化。在潮湿环境中对经受盐雾暴露的涂层的生锈评级也以0至10的标度表示,其中0表示完全表面生锈,并且10表示没有表面生锈。起泡等级以0至10的标度表示,其中0是过度起泡,并且10是没有起泡。

[0098]

耐腐蚀性(蠕变)

[0099]

还通过测量暴露于腐蚀性环境后的蠕变来测试由本文所述的组合物形成的固化涂层的耐腐蚀性,如astm d1654-08(用于评估经受腐蚀性环境的涂漆的或带涂层的样本的标准测试方法)中所述的。将涂层施加到面板,并且然后固化。然后将面板划刻至金属,并且暴露于盐雾并持续给定的时间段。测量由于划痕导致的漆损失,并且将结果表示为划痕蠕变的量(以mm为单位)。对于商业上可行的涂层,期望划痕蠕变为2mm或更小。

[0100]

适用期评估

[0101]

本文所述的涂料组合物的适用期通过在一组给定条件下(诸如例如在室温下,或在热箱中储存之后,等等)在给定时间段内测量组合物的粘度来确定。在本文的实施例中,粘度如下测定。将察恩杯(zahn cup)浸入涂料组合物的样品中并且用样品完全填充。然后将杯提出,并以秒为单位测量样品的流出时间,并且连同特定察恩杯号一起报告。适用期报告为涂料组合物的样品使粘度加倍所花费的时间。

[0102]

有效固化(硬度)

[0103]

可通过使用铅笔硬度方法测量固化涂层的硬度来评估涂层的固化有效性,如astm d3363(通过铅笔测试获得膜硬度的标准测试方法)中所述的。将具有6b(最软)至6h(最硬)的不同硬度的铅笔施用于固化涂层的表面。结果表示为最硬的铅笔,该最硬的铅笔不刮伤或划伤施加到测试面板的固化涂层的表面。因此,例如,如果涂层不在2h铅笔的情况下破裂而是在使用3h铅笔时破裂,则涂层的铅笔硬度为2h。

[0104]

固化速度(konig)

[0105]

固化涂层的硬度也可通过konig摆硬度方法评估,如astm d4366(通过摆阻尼测试获得有机涂层的硬度的标准测试方法)中所述的。允许摆在固化涂层上方振荡,并且固化涂层的硬度被表示为摆偏转以减慢到特定值的阻尼时间(以秒为单位)。

[0106]

催化剂稳定性

[0107]

硬度测量也可用于评估本文所述的潜在催化剂的稳定性。将催化剂储存在热箱中并持续给定的时间段,此后使用铅笔硬度方法和konig摆硬度方法两者测试用催化剂制备

并在给定温度下烘烤并持续给定时间段的固化涂层的硬度。

[0108]

实施例1:催化剂和涂料组合物的合成

[0109]

向3.68g四丁基氢氧化铵(tbah)的10%甲醇溶液中添加6.59g oxsol 100,并且混合。然后在充分混合的情况下,滴加1.32g六亚甲基二异氰酸酯三聚体(hdi三聚体)溶液。将氢氧根基团与异氰酸酯官能团的比率维持在0.9:1.0,从而导致过量的异氰酸酯。据信不与氢氧化物反应的任何异氰酸酯已经与溶液中的过量甲醇反应。

[0110]

将上文制备的0.9指数催化剂(部分b)与一批包含丙二酸酯官能迈克尔加成供体组分和丙烯酸酯官能迈克尔加成受体组分的成品漆(部分a)混合。部分和b以10:1(a:b)比率混合以形成本发明的涂料组合物。作为对照,使用上述相同的部分a与作为部分b的潜在催化剂(可作为acure 500从allnex商购获得)的6%溶液(即,稀释溶液)的组合来制备组合物。

[0111]

实施例2:固化性能

[0112]

将实施例1中制备的对照和本发明涂料组合物以约2密耳(50.8μm)的干膜厚度施加到经预处理的金属测试面板。然后通过以下方法来评估涂层的固化性能:在如下表1所指示的给定温度下使涂层固化并烘烤该涂层并持续给定时间段,并且然后测试固化涂层的铅笔硬度和konig摆硬度。结果示于表1中。

[0113]

表1.涂料组合物的固化性能

[0114][0115]

实施例3:催化剂的稳定性

[0116]

为了评估本文所述的潜在碱催化剂的稳定性,将实施例1中制备的0.9指数催化剂放入120℉(48.8℃)的热箱中并持续一周。然后如实施例2中所示评估涂层的固化性能。为了比较,使用如实施例2中的对照样品。固化性能的结果示于表2中。

[0117]

表2.热箱后的涂料组合物的固化性能

[0118][0119]

实施例4:适用期

[0120]

为了确定本文所述的潜在催化剂对涂料组合物的适用期的影响,将实施例1的0.9指数催化剂(部分b)与一批实施例1的成品漆(部分a)以10:1(a:b)比率混合。初始粘度用#3标记的察恩杯测量,并且在180分钟之后再次测量。此外,将涂料组合物置于120℉(48.8℃)的热箱中并持续一周,并且测量初始粘度,之后测量180分钟后的粘度。结果示于表3a中。

[0121]

表3a.热箱后的适用期测量

[0122][0123]

对于本文所述的涂料组合物,还评估了水对适用期的影响。将实施例1的成品漆(部分a)的样品与实施例1的0.9指数催化剂(部分b)以按重量计10:1混合以制备涂料组合物。一半用作对照,而另一半与2重量%的水和丙酮的1:1溶液混合。初始粘度使用#3标记的察恩杯测量,并且表示为流出时间(以分钟为单位),其中附加的粘度测量在此后的特定时间点进行。结果示于表3b中。

[0124]

表3b.使用水的适用期测量

[0125]

样品初始粘度粘度;60min粘度;120min粘度;180min对照14.6217.5724.6033.971%水13.7214.7217.4019.40

[0126]

实施例5:性能特性(固化响应和耐腐蚀性)

[0127]

为了确定本文所述的涂层的性能,制备了底漆组合物a、b、c和d,其包含可通过迈克尔加成交联的树脂组分。用0.9指数催化剂以表4中所示的含量来制备组合物a、b和c。组合物d是用可商购获得的潜在碱催化剂(acure 500,allnex)以表4中所示的含量制备的对照。

[0128]

将每种组合物以约2.0密耳(50μm)的干膜厚度喷涂到金属测试面板。然后将每个面板在150f(65.5℃)下固化10分钟。使用konig摆硬度测试来评估每个样品的固化响应(每种组合物的3-4次平行测定)。

[0129]

为了确定涂料组合物的耐腐蚀性,将样品a、b、c和d以约1.5密耳至2.0密耳(38μ至50μ)的干膜厚度喷涂到经磷酸盐处理的冷轧钢测试面板(act b1000 p99x),并在150f(65.5℃)下强制固化30分钟。然后将面板置于盐喷雾柜中并持续500小时,如astm b117中所述的。通过评估每个样品的起泡、生锈和划痕蠕变来评估耐腐蚀性。结果示于表4中。

[0130]

表4.涂料组合物的性能

[0131][0132]

本发明组合物(样品b)和对照组合物(样品d)的固化性能和盐喷雾结果的比较示出类似的性能。

[0133]

本文引用的所有专利、专利申请和出版物的完整公开内容以及可电子获得的材料

均以引用方式并入。仅出于清楚理解的目的给出前述详细描述和实施例。由此应当理解没有不必要的限制。本发明不限于所示出和描述的确切细节,对于本领域技术人员显而易见的变化将被包括在由权利要求书限定的本发明内。在一些实施方案中,在不存在本文未具体公开的任何要素的情况下,可适当地实践本文示例性公开的发明。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。