1.本发明涉及铅蓄电池生产技术领域,特别是涉及一种铅蓄电池定量加铅的铸焊系统和铸焊方法。

背景技术:

2.铅蓄电池铸焊生产过程中普遍是将铸焊模具浸入存有大量500℃以上液态铅(简称铅液)的熔铅锅中,达到一定工艺时间后,铸焊模具从熔铅锅的铅液中离开,通过对流的方式实现对铸焊模具的热传递,使铸焊模具具备足够内能,维持模具温度及模具型腔内的铅液温度,模具型腔内的铅液超过470℃温度来熔化蓄电池极群上极耳,并实现铸焊。

3.从上面工作原理可以看出,现在熔铅锅主要是起熔融铅合金、加热模具且给模具内型腔提供上料的三重功能。而含锡的铅合金熔点一般低于327℃,敞口的熔铅锅中铅液超过500℃以上的会产生大量铅烟,给职防和环保带来极大压力。且敞口熔铅锅会带来大量氧化铅渣,加热溶铅炉中铅液同样需耗费大量电能。

4.比如,公开号为cn111069573a的发明公开了一种蓄电池铸焊装置,包括平移板,平移板上设有第一刮板和第二刮板,第二刮板可升降地设于所述平移板的下方,当所述铸焊底模浸入铅锅的铅液中后,第二刮板下降并随平移板水平移动将铅液表面的浮渣刮到一侧,并在所述铸焊底模升起到铅锅上方前复位。

5.再比如,公开号为cn112222379a的发明公开了一种铅蓄电池铸焊机及其铸焊方法,本发明入槽驱动机构设置在升降驱动机构下方,用于移动电池极群,翻转机构设置在入槽驱动机构一侧,用于翻转电池极群,顶针驱动机构设置在入槽驱动机构另一侧,用于夹持电池极群,铸焊模具设置在入槽驱动机构下方,由升降驱动机构进行驱动,升降驱动机构、入槽驱动机构、顶针驱动机构通过支撑机构连接,支撑机构设置在铅锅上。

技术实现要素:

6.本发明针对现有技术中存在的上述不足,提供了一种铅蓄电池定量加铅的铸焊系统和铸焊方法,解决铸焊工作中大量产生铅烟及能耗大的问题。

7.一种铅蓄电池定量加铅的铸焊系统,包括铸焊底模,铸焊底模顶面设有用于铸焊形成汇流排和极柱的铸焊型腔,所述铸焊系统还包括:

8.熔铅炉,用于将铅合金熔化形成铸焊用的铅液,熔铅炉上设有第一输铅管,第一输铅管上设有控制第一输铅管开闭的第一铅阀;

9.定量杯,用于定量接收第一输铅管输出的铅液并将铅液加入铸焊型腔,定量杯的底面设有第二输铅管,第二输铅管上设有控制第二输铅管开闭的第二铅阀,每个定量杯对应于一个铸焊型腔,且每个定量杯加一次铅液的量正好与该定量杯对应的铸焊型腔铸焊一次所需铅液量相同;

10.转运装置,用于将接收铅液后的定量杯转运到铸焊底模上方。

11.优选的,所述第一输铅管和第二输铅管上均设有用于加热的电磁加热线或电热

丝。通过对第一输铅管和第二输铅管进行加热,确保管路中铅液不会温度降低而固化。

12.优选的,所述定量杯的顶面设有一圈倾斜向下的导流檐,所述第一输铅管的下方还设有用于接收第一输铅管向定量杯中加入铅液时所溢流出铅液的储铅盒。通过储铅盒收集定量杯中溢流的铅液,这样可以通过向定量杯中加入过量的铅液来确保定量杯加满,从而可以简单地实现铅液定量的问题。而定量杯顶面的导流檐可以起到导流作用,避免溢出的铅液流淌到定量杯的外侧壁上后,再意外掉落到铸焊型腔内造成铸焊质量问题。

13.更优选的,所述储铅盒的底部安装有用于对储铅盒内铅液进行加热的第一加热板,所述铸焊系统还包括用于将储铅盒内铅液回输到熔铅炉中的回输机构,所述回输机构包括铅泵和回输管。储铅盒内设置加热用的第一加热板,可以对储铅盒中的铅液加热,避免铅液固化。再每隔一定时间或者储铅盒中铅液达到一定高度后,启动铅泵将铅液回输到熔铅炉中进行循环利用。

14.优选的,所述定量杯的内腔上大下小,内侧壁倾斜设置。这样可以在定量杯向铸焊型腔内注入铅液时,方便铅液沿定量杯倾斜的内侧壁向下流出。

15.优选的,所述定量杯外周缠绕有用于加热的电磁加热线或电热丝,所述定量杯的外周还套设有杯套,电磁加热线或电热丝位于定量杯与杯套之间,且定量杯与杯套之间的孔隙内还填充有覆盖电磁加热线或电热丝的保温材料。电磁加热线或电热丝用于对定量杯内的铅液加热保温,可以确保铅液温度保持在需要的温度。保温材料需要是能够耐铅液温度的材料,可以是复合硅酸盐毡。保温材料可以减少电磁加热线或电热丝的热量损失并起到隔热作用。杯套起着包覆电磁加热线或电热丝、保温材料以及保护定量杯的作用。

16.优选的,所述转运装置包括可转动的联动机器人,各定量杯通过转运臂固定在所述联动机器人上。联动机器人转动过程中带动固定在转运臂一端的定量杯,且各定量杯的相对位置需要对应于铸焊底模上的各铸焊型腔。

17.优选的,铸焊底模上还设有加热机构和冷却机构;加热机构为设于铸焊底模下部的第二加热板,冷却机构包括贯穿铸焊底模的冷却水管路。铸焊底模上设置第二加热板可以对铸焊底模加热,确保铸焊底模保持在需要的温度,然后定量杯中铅液注入铸焊型腔内,等待铸焊的铅蓄电池下移,极耳伸入铸焊型腔的铅液中后,由冷却机构对铸焊底模进行降温,铸焊的汇流排和极柱成型,完成铸焊。

18.本发明还提供了一种铅蓄电池定量加铅的铸焊方法,使用所述铸焊系统,所述铸焊方法包括以下步骤:

19.(1)打开第一铅阀,使熔铅炉中熔化后的铅液经第一输铅管将定量杯加注满铅液,

20.(2)转运装置将定量杯从第一输铅管下方转运到铸焊底模上方,

21.(3)打开第二铅阀,使定量杯中的铅液经第二输铅管加注到铸焊底模顶面的铸焊型腔中,

22.(4)待铸焊的铅蓄电池下移或铸焊底模上移,使极耳伸入铸焊型腔的铅液中,铸焊形成汇流排和极柱。

23.本发明铅蓄电池定量加铅的铸焊系统不需要将铸焊底模浸入熔铅炉中,可减少蓄电池生产制造过程中铸焊工序动则上吨的熔铅炉加热铅锭至500℃以上所需要的热量,整个熔铅设备容积可减少一半以上,极大减少了熔铅所需能耗。相对于现有技术中铸焊底模在熔铅炉中加热,导致熔铅炉必须敞口留给铸焊底模移出的空间,敞口加热势必使铅液表

面与空气中氧气反应,生产铅渣,而本技术铸焊系统中熔铅炉基本可以密闭,通过第一输铅管向定量杯中注入铅液,然后由定量杯向铸焊底模顶面的铸焊型腔注入铅液,然后铅蓄电池下移进行铸焊,一系列动作连贯起来,极大地减少铅渣的生产,节约铸焊的原材料成本,并且现有技术中高温敞口的熔铅炉带来的一系列铅烟等环保问题也一并得到解决。并且,定量注铅液一致性好,可准确的控制铸焊型腔内制成的蓄电池汇流排和极柱的重量,保证产品一致性。

附图说明

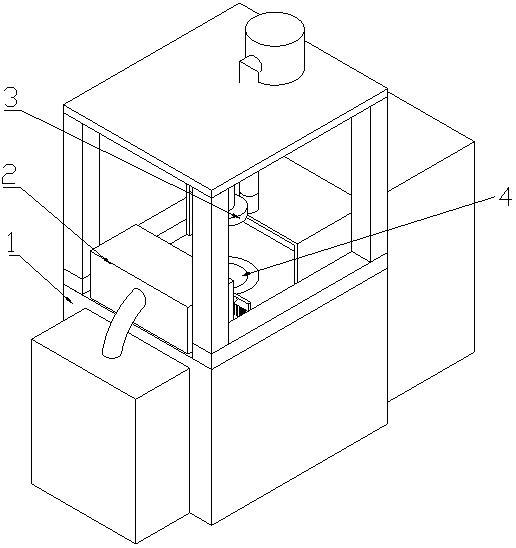

24.图1为本发明熔铅炉与定量杯的侧视结构示意图。

25.图2为本发明熔铅炉与定量杯的立体结构示意图。

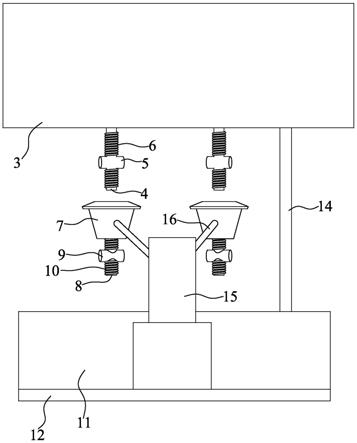

26.图3为本发明定量杯与铸焊底模的立体结构示意图。

27.图4为本发明铅蓄电池铸焊时的立体结构示意图。

28.图5为定量杯的侧视结构示意图。

29.图6为定量杯的剖视图。

具体实施方式

30.如图1~6所示,一种铅蓄电池定量加铅的铸焊系统,用于对铅蓄电池1进行铸焊形成汇流排和极柱,其中铅蓄电池1为极群未入槽到底的半成品。本技术铸焊系统包括铸焊底模2,铸焊底模2顶面设有用于铸焊形成汇流排和极柱的铸焊型腔201,如图3所示,在此实施例中以2v系列铅蓄电池为例,2v系列铅蓄电池只有一个极群,用于铸焊形成正极汇流排和负极汇流排,且还各自包含了正极极柱和负极极柱,所以铸焊底模2上有2个铸焊型腔201。

31.本技术铸焊系统还包括熔铅炉3,用于将铅合金熔化形成铸焊用的铅液,由于本技术铸焊底模2不需要伸入到熔铅炉3中,所以熔铅炉3可以设置成密闭式的结构,在铸焊过程中保持熔铅炉3保持密闭。比如,可以使用公开号为cn107764056a的发明申请中提到的熔铅炉。

32.熔铅炉3的底面设有第一输铅管4,第一输铅管4上设有控制第一输铅管4开闭的第一铅阀5。第一输铅管4外周缠绕有用于加热的电磁加热线6。通过电磁加热线6可以对第一输铅管4进行加热,确保管路中铅液不会温度降低而固化。

33.本技术铸焊系统还包括定量杯7,定量杯7用于定量接收第一输铅管4输出的铅液并将铅液加入铸焊型腔201中,定量杯7的底面设有第二输铅管8,第二输铅管8上设有控制第二输铅管8开闭的第二铅阀9,每个定量杯7对应于一个铸焊型腔201,且每个定量杯7加一次铅液的量正好与该定量杯7对应的铸焊型腔201铸焊一次所需铅液量相同。第二输铅管8上设有用于加热的电磁加热线10。通过电磁加热线10可以对第二输铅管8进行加热,确保管路中铅液不会温度降低而固化。第一铅阀5和第二铅阀9可以使用电磁阀,方便自动化控制开闭。

34.定量杯7的顶面设有一圈倾斜向下的导流檐701,第一输铅管4的下方还设有用于接收第一输铅管4向定量杯7中加入铅液时所溢流出铅液的储铅盒11。通过储铅盒11收集定量杯7中溢流的铅液,这样可以通过向定量杯7中加入过量的铅液来确保定量杯7加满,从而可以简单地实现铅液定量的问题。而定量杯7顶面的导流檐701可以起到导流作用,避免溢

出的铅液流淌到定量杯7的外侧壁上后,再意外掉落到铸焊型腔201内造成铸焊质量问题。

35.储铅盒11的底部安装有用于对储铅盒11内铅液进行加热的第一加热板12。本技术铸焊系统还包括用于将储铅盒11内铅液回输到熔铅炉3中的回输机构,回输机构包括铅泵13和回输管14。铅泵13设于储铅盒11内,并通过回输管14连通熔铅炉3。储铅盒11内设置加热用的第一加热板12,可以对储铅盒11中的铅液加热,避免铅液固化。再每隔一定时间或者储铅盒11中铅液达到一定高度后,启动铅泵13将铅液回输到熔铅炉3中进行循环利用。

36.定量杯7的内腔上大下小,内侧壁倾斜设置。这样可以在定量杯7向铸焊型腔201内注入铅液时,方便铅液沿定量杯7倾斜的内侧壁向下流出。定量杯7外周缠绕有用于加热的电热丝702,定量杯702的外周还套设有杯套703,电热丝702位于定量杯7与杯套703之间,且定量杯7与杯套703之间的孔隙内还填充有覆盖电热丝702的保温材料。电热丝702用于对定量杯7内的铅液加热保温,可以确保铅液温度保持在需要的温度。保温材料需要是能够耐铅液温度的材料,可以是复合硅酸盐毡。保温材料可以减少电热丝702的热量损失并起到隔热作用。杯套703起着包覆电热丝702、保温材料以及保护定量杯7的作用。

37.本技术铸焊系统还包括转运装置,转运装置用于将接收铅液后的定量杯7转运到铸焊底模2上方。转运装置包括可转动的联动机器人15,各定量杯7通过转运臂16固定在联动机器人15上。联动机器人15转动过程中带动固定在转运臂16一端的定量杯7,且各定量杯7的相对位置需要对应于铸焊底模2上的各铸焊型腔201。

38.铸焊底模2上还设有加热机构和冷却机构,其中,加热机构为设于铸焊底模2下部的第二加热板202,冷却机构包括贯穿铸焊底模2的冷却水管路203。铸焊底模2上设置第二加热板202可以对铸焊底模2加热,确保铸焊底模2保持在需要的温度,然后定量杯7中铅液注入铸焊型腔201内,等待铸焊的铅蓄电池1下移,极耳伸入铸焊型腔201的铅液中后,由冷却机构对铸焊底模2进行降温,铸焊的汇流排和极柱成型,完成铸焊。

39.从熔铅炉3出来的一条第一输铅管4对应于一个定量杯7,每个定量杯7对应于一个铸焊型腔201,所以对于图中这种只有2个铸焊型腔201的铸焊底模2来说,只需要2个第一输铅管4和2个定量杯7即可。如果是对于其他的铅蓄电池,比如12v的铅蓄电池,每只电池包括了6个极群,铸焊底模上需要对应有12个铸焊型腔201,此时相应的也需要设置12个第一输铅管4和12个定量杯7。

40.本技术中熔铅炉3向定量杯7中注入铅液后由转运装置转动定量杯7到铸焊底模2上方,在定量杯7向铸焊型腔201中注入铅液后,定量杯7再被转运到熔铅炉3下方,位于铸焊底模2上方的铅蓄电池1下降到合适位置进行铸焊。当然,也可以是铸焊底模2由定量杯7注入铅液和铅蓄电池1铸焊步骤不在同一个工位,如图4所示,铸焊底模2也可以由一个转运装置转运,该转运装置包括可转动的联动机器人17,铸焊底模2通过转运臂18固定在联动机器人17上。

41.本发明铅蓄电池定量加铅的铸焊方法为:先通过密闭的熔铅炉3熔铅,将铅合金熔融成500℃以上铅液,然后打开第一铅阀5,使熔铅炉3中熔化后的铅液经第一输铅管4将定量杯7加注满铅液,控制加入定量杯7中的铅液是富余的,多余铅液溢流到下方的储铅盒11中,保证定量杯7加满铅液;联动机器人15转动,将定量杯7从第一输铅管4下方转运到铸焊底模2上方;打开第二铅阀9,使定量杯7中的铅液经第二输铅管8加注到铸焊底模2顶面的铸焊型腔201中,定量杯7向铸焊型腔201加注铅液完成后复位;待铸焊的铅蓄电池1下移,或铸

焊底模2上移,使极耳伸入铸焊型腔201的铅液中,冷却水管路203中通入冷却水进行冷却,铸焊形成汇流排和极柱。其中,第一输铅管4、定量杯7、第二输铅管8内的铅液均需要加热维持在不低于460℃,铸焊底模2在铅液加注前也需要加热保存铸焊底模2温度不低于460℃,不低于460℃的铅液具备良好的流动性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。