1.本实用新型属于自动控制领域,涉及一种烧嘴罩控制系统。

背景技术:

2.烧嘴罩是气化炉中的重要设备,气化炉烧嘴罩在使用时,很容易由于局部超温而烧坏,现有技术中通常使用dcs系统控制煤烧嘴负荷,以气化炉烧嘴罩容易局部超温而烧坏,以控制烧嘴罩的温度,避免烧嘴罩烧坏,然而现有dcs系统发出的控制指令误差较大,不能准确控制煤烧嘴的负荷,因此经常出现烧嘴罩局部超温而烧坏,严重影响了烧嘴罩的使用寿命。

技术实现要素:

3.本实用新型的目的在于克服上述现有技术的缺点,提供了一种烧嘴罩控制系统,该系统能够有效避免烧嘴罩因局部超温而烧坏。

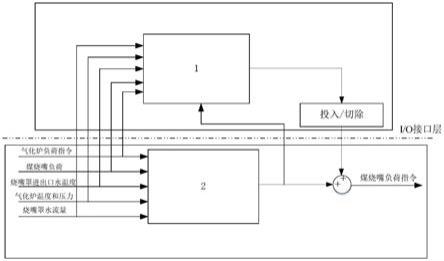

4.为达到上述目的,本实用新型所述的烧嘴罩控制系统包括气化炉负荷指令输入端、烧嘴投入数量输入端、负荷设定补偿输入端、烧嘴罩出口水温输入端、烧嘴罩入口水温输入端、烧嘴罩负荷输入端、烧嘴罩水流量输入端、气化炉压力输入端、气化炉温度输入端、第一加法器、煤烧嘴负荷指令输出端、dcs系统及plc控制系统;

5.烧嘴罩负荷输入端、气化炉负荷指令输入端、烧嘴投入数量输入端及负荷设定补偿输入端与dcs系统的输入端相连接,烧嘴罩出口水温输入端、烧嘴罩入口水温输入端、烧嘴罩负荷输入端、烧嘴罩水流量输入端、气化炉压力输入端及气化炉温度输入端与plc控制系统的输入端相连接,dcs系统的输出端及plc控制系统的输出端与第一加法器的输入端相连接,第一加法器的输出端与煤烧嘴负荷指令输出端相连接。

6.所述dcs系统包括第一除法器、第一加法器及pid模块;

7.气化炉负荷指令输入端与第一除法器的输入端相连接,第一除法器的输出端及负荷设定补偿输入端与第二加法器的输入端相连接,第二加法器的输出端与pid模块的输入端相连接,pid模块的输出端与第一加法器的输入端相连接,烧嘴罩负荷输入端与pid模块的输入端相连接。

8.所述dcs系统包括速率限制模块,气化炉负荷指令输入端与速率限制模块的输入端相连接,速率限制模块的输出端与第一除法器的输入端相连接。

9.所述plc控制系统包括第一减法器、第一函数模块、第二除法器、第二函数模块、第一乘法器、微分模块、第三加法器、第二减法器、第三函数模块、第四函数模块、第五函数模块及第四加法器;

10.烧嘴罩出口水温输入端及烧嘴罩入口水温输入端与第一减法器的输入端相连接,第一减法器的输出端与第一函数模块的输入端相连接,第一函数模块的输出端与第二除法器的输入端相连接,烧嘴罩负荷输入端与第二函数模块的输入端及第二除法器的输入端相连接,第二除法器的输出端及第二函数模块的输出端与第一乘法器的输入端相连接,第一

乘法器的输出端与微分模块的输入端及第三加法器的输入端相连接,微分模块的输出端与第三加法器的输入端相连接,第三加法器的输出端与第二减法器的输入端相连接;

11.烧嘴罩水流量输入端经第三函数模块与第四加法器的输入端相连接,气化炉温度输入端经第四函数模块与第四加法器的输入端相连接,气化炉压力输入端经第五函数模块与第四加法器的输入端相连接,第四加法器的输出端与第二减法器的输入端相连接,第二减法器的输出端与第一加法器的输入端相连接。

12.第一函数模块嵌入有烧嘴罩冷却水进出口温度差函数。

13.第二函数模块嵌入有煤烧嘴负荷函数。

14.本实用新型具有以下有益效果:

15.本实用新型所述的烧嘴罩控制系统在具体操作时,利用plc计算煤烧嘴负荷前馈值对dcs系统输出的控制指令进行修正,再将修正后的控制指令作为煤烧嘴负荷指令控制煤烧嘴,从而避免气化炉烧嘴罩局部超温而烧坏,操作方便、简单,便于推广及应用。

附图说明

16.图1为本实用新型的原理图;

17.图2为本实用新型的结构示意图。

18.其中,1为plc控制系统、2为dcs系统、3为第一加法器、11为第一减法器、12为第一函数模块、13为第二除法器、14为第二函数模块、15为第一乘法器、16为微分模块、17为第三加法器、18为第二减法器、19为第四加法器、21为速率限制模块、22为第一除法器、23为第二加法器、24为pid模块。

具体实施方式

19.为了使本技术领域的人员更好地理解本实用新型方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分的实施例,不是全部的实施例,而并非要限制本实用新型公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要的混淆本实用新型公开的概念。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

20.在附图中示出了根据本实用新型公开实施例的结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

21.参考图1及图2,本实用新型所述的烧嘴罩控制系统包括气化炉负荷指令输入端、烧嘴投入数量输入端、负荷设定补偿输入端、烧嘴罩出口水温输入端、烧嘴罩入口水温输入端、烧嘴罩负荷输入端、烧嘴罩水流量输入端、气化炉压力输入端、气化炉温度输入端、第一加法器3、煤烧嘴负荷指令输出端、dcs系统2及plc控制系统1,其中,所述dcs系统2包括速率限制模块21、第一除法器22、第一加法器3及pid模块24;所述plc控制系统1包括第一减法器11、第一函数模块12、第二除法器13、第二函数模块14、第一乘法器15、微分模块16、第三加

法器17、第二减法器18、第三函数模块、第四函数模块、第五函数模块及第四加法器19;

22.气化炉负荷指令输入端与速率限制模块21的输入端相连接,烧嘴投入数量输入端及速率限制模块21的输出端与第一除法器22的输入端相连接,第一除法器22的输出端及负荷设定补偿输入端与第二加法器23的输入端相连接,第二加法器23的输出端与pid模块24的输入端相连接,pid模块24的输出端与第一加法器3的输入端相连接,第一加法器3的输出端与煤烧嘴负荷指令输出端相连接。

23.烧嘴罩出口水温输入端及烧嘴罩入口水温输入端与第一减法器11的输入端相连接,第一减法器11的输出端与第一函数模块12的输入端相连接,第一函数模块12的输出端与第二除法器13的输入端相连接,烧嘴罩负荷输入端与第二函数模块14的输入端、pid模块24的输入端及第二除法器13的输入端相连接,第二除法器13的输出端及第二函数模块14的输出端与第一乘法器15的输入端相连接,第一乘法器15的输出端与微分模块16的输入端及第三加法器17的输入端相连接,微分模块16的输出端与第三加法器17的输入端相连接,第三加法器17的输出端与第二减法器18的输入端相连接;

24.烧嘴罩水流量输入端经第三函数模块与第四加法器19的输入端相连接,气化炉温度输入端经第四函数模块与第四加法器19的输入端相连接,气化炉压力输入端经第五函数模块与第四加法器19的输入端相连接,第四加法器19的输出端与第二减法器18的输入端相连接,第二减法器18的输出端与第一加法器3的输入端相连接。

25.本实用新型采用单回路前馈调节,满足气化炉负荷调节的精度及快速性要求。在气化炉负荷指令的模块后增加速率限制模块21,避免负荷指令小幅的频繁波动时煤烧嘴相应的调节波动,再除以煤烧嘴的投入数量来计算单个煤烧嘴的设定负荷,加入负荷设定补偿以进一步修正,相加后的结果作为单回路的设定值。

26.采用实际煤烧嘴负荷与第一函数模块12(烧嘴罩冷却水进出口温度差函数)的比值再乘以第二函数模块14(煤烧嘴负荷函数),然后加上微分处理的结果,最后与烧嘴罩流量、气化炉温度及气化炉压力的函数进行叠加,得煤烧嘴负荷前馈值。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。