1.本实用新型涉及汽车配件技术领域,尤其涉及一种汽车仪表盘的外罩及汽车仪表盘。

背景技术:

2.汽车仪表盘包括显示器核心以及用于为显示器核心提供支撑及遮光作用的外罩,外罩通常分为遮光罩与后壳,从而通过前后夹合的方式形成包围显示器核心的壳体结构。

3.为了实现汽车仪表信息的裸眼3d显示效果,现有技术提出了这样一种汽车仪表盘:该汽车仪表盘的显示器核心包括第一显示器、半反射镜以及第二显示器,半反射镜由上至下地向前倾斜设置,第一显示器设于的半反射镜的后方,第二显示器设于半反射镜的上方,第一显示器的向前投射的第一图像可以透过半反射镜向前传播,第二显示器向下投射的第二图像经半反射镜反射后同样向前传播,第一图像的实像与第二图像的虚像之间形成预定的间距,从而构成 3d显示效果对应的深度。

4.为了相适应地安装新增加的第二显示器及半反射镜,相比传统的遮光罩与后壳之间的平面环形拼接缝,上述汽车仪表盘的遮光罩与后壳的拼接缝变成了在前后方向变化较大的空间曲线状。但上述汽车仪表盘的遮光罩与后壳之间的固定仍然采用传统的沿拼接缝的周向布置的多个卡扣结构与若干螺钉连接结构相互配合的固定结构,由于空间位置上的复杂性加上装配过程中需要克服卡扣的垂直于卡接方向的卡接应力,导致遮光罩与后壳之间的固定装配难度较大。

技术实现要素:

5.基于上述现状,本实用新型的主要目的在于提供一种易于装配的汽车仪表盘的外罩。

6.为实现上述目的,本实用新型采用的技术方案如下:

7.一种汽车仪表盘的外罩,包括遮光罩及后壳,所述遮光罩包括开口部及遮光部,所述开口部呈环状,所述遮光部自所述开口部的上边缘向后延伸形成;所述开口部及遮光部上各设有若干向后延伸的固定柱,每个所述固定柱的后端面设有固定孔,多个所述固定柱沿所述开口部的周向间隔布置;

8.所述后壳具有前安装口,所述前安装口的边缘部包括自所述后壳的上部向前延伸的导向板,所述导向板与所述遮光部的内壁面沿前后方向可滑动搭接;所述前安装口的边缘处设有与多个所述固定柱一一对应设置的多个对接结构,每个所述对接结构包括前限位面及侧导向面,所述前限位面朝前设置且设有与所述固定孔适配的过孔;所述侧导向面沿前后方向延伸,在所述前限位面与所述固定柱抵接时,所述侧导向面邻近所述固定柱的外周面且与所述固定柱的外周面之间形成有间隙。

9.优选地,所述导向板由上至下地向前倾斜设置,所述导向板前边缘的中段位置开设有避位缺口。

10.优选地,在所述后壳的俯视投影中,所述避位缺口的宽度由前往后呈变窄状,且所述避位缺口的中部边缘为沿左右方向延伸的平口;

11.所述避位缺口的平口位置设有向下延伸的第一加强板,所述导向板设有两个向下延伸的第二加强板,两个所述第二加强板与所述前安装口的边缘连接且分别连接在所述导向板的位于所述避位缺口两侧的两前边缘处;

12.所述避位缺口的左右边缘各设有一个向下延伸的第三加强板,两个所述第三加强板中,其中一个所述第三加强板连接所述第一加强板的左边缘与位于所述避位缺口左侧的所述第二加强板的右边缘,另外一个所述第三加强板连接所述第一加强板的右边缘与位于所述避位缺口右侧的所述第二加强板的左边缘。

13.多个对接结构中包括多个上对接结构,下对接结构以及侧对接结构,多个所述上对接结构分别设置在所述第一加强板及第二加强板上。

14.优选地,所述上对接结构的所述侧导向面为环形面,多个所述上对接结构包括横对接结构及两个竖对接结构,所述横对接结构设置在所述第一加强板上,两个所述竖对接结构分别设置在两个所述第二加强板上;所述横对接结构的侧导向面横向尺寸大于所述横对接结构的侧导向面竖向尺寸;所述竖对接结构的侧导向面竖向尺寸大于所述竖对接结构的侧导向面横向尺寸。

15.优选地,所述第一加强板上设有沉槽,所述沉槽的侧壁面朝上呈开放设置,所述竖对接结构设在所述沉槽朝前的底壁面上。

16.优选地,所述避位缺口的左右边缘呈弯折状,所述第三加强板沿所述避位缺口的边缘对应地呈弯折状延伸;所述第三加强板的前表面设有固定结构,所述固定结构包括设于所述第三加强板的前表面的螺孔及定位柱,所述固定结构用于固定汽车仪表盘的显示器组件。

17.优选地,在所述后壳的前视投影中,所述前安装口的横向尺寸大于所述前安装口纵向尺寸;多个对接结构中包括多个上对接结构,下对接结构以及侧对接结构,所述上对接结构及下对接结构的所述侧导向面为环形面,所述侧对接结构的所述侧导向面为朝向所述前安装口的中心开放的半环面。

18.优选地,所述前安装口的下边缘沿左右方向设有多个限位件,所述下对接结构设有两个,多个所述限位件设置在两个所述下对接结构之间;

19.所述限位件包括连接板及限位板,所述连接板子所述前安装口的边缘向所述前安装口的中心延伸,所述限位板自所述连接板的顶端向前延伸;所述开口部的下边缘处设有向后延伸的凸缘,所述凸缘的上侧面与所述限位板抵接。

20.本实用新型还提供一种汽车仪表盘,包括如上所述的汽车仪表盘的外罩,以及设于所述外罩内部的显示器组件,所述显示器组件包括上屏组件、反射镜组件以及后屏组件,所述反射镜组件包括半反射镜,所述半反射镜由上至下地向前倾斜设置,所述后屏组件设于所述半反射镜的后方,所述上屏组件设于半反射镜的上方;所述半反射镜用于供所述后屏组件的向前投射的第一图像透过,并将所述上屏组件向下投射的第二图像向前反射;所述第一图像的实像与第二图像的虚像之间形成预定的间距以组合形成3d显示效果。

21.优选地,所述上屏组件与所述后壳固定连接,所述显示器组件还包括屏连接臂组,所述屏连接臂组固定连接所述上屏组件及后屏组件;所述反射镜组件还包括反射镜支架,

所述反射镜支架呈前后贯通的环状,所述反射镜支架的前端供所述半反射镜安装,所述反射镜支架的后端与所述后屏组件固定连接;

22.所述遮光罩还包括自所述开口部的内边缘向后延伸的导光筒,所述导光筒的顶部形成有与所述遮光部相对的顶壁,所述上屏组件设置在所述导光筒的顶壁与所述遮光部之间且与所述遮光罩非接触;所述导光筒的顶壁设有供所述上屏组件的显示屏外露的窗口;所述导光筒与所述半反射镜之间形成有间隙。

23.本实用新型的汽车仪表盘的外罩在装配时,首先遮光罩的后端可以搭接在后壳的导向板上,导向板由此提供初步的支撑;并且由于导向板与遮光罩的内壁面可滑动搭接,因此导向板还可以引导遮光罩沿正确的方向移动。其次,由于后壳上的对接结构设有侧导向面,该侧导向面限定的空间与固定柱的装配位置对应且稍大于固定柱占用的空间,因此,在装配的过程中即使固定柱稍微偏离预定的位置,固定柱也可以在侧导向面的引导作用下自动纠偏至正确位置。第三,由于遮光罩与后壳之间的固定连接主要依赖于紧固件穿过后壳上的过孔并与遮光罩上的固定孔配合,相比以卡扣连接为主的连接,固定柱与对接结构的配合不会在垂直于前后方向产生阻碍定位的较大偏压力。最后,由于多个固定柱沿开口部的周向间隔布置,因此,能够提供多方位的均衡的固定连接,保证了遮光罩固定的稳固性。

24.本实用新型的其他有益效果,将在具体实施方式中通过具体技术特征和技术方案的介绍来阐述,本领域技术人员通过这些技术特征和技术方案的介绍,应能理解所述技术特征和技术方案带来的有益技术效果。

附图说明

25.以下将参照附图对根据本实用新型的汽车仪表盘的优选实施方式进行描述。图中:

26.图1为根据本实用新型的汽车仪表盘一种优选实施方式的立体结构示意图;

27.图2为图1中汽车仪表盘的爆炸结构示意图;

28.图3为图2中汽车仪表盘的显示器组件的爆炸结构示意图;

29.图4为图3中的上屏组件与屏连接臂组配合结构示意图;

30.图5为图2中遮光罩的背面立体结构示意图;

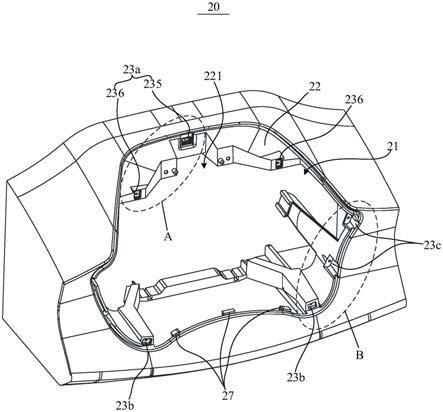

31.图6为图2中后壳的正面立体结构示意图;

32.图7为图6中a处局部放大结构示意图;

33.图8为图6中b处局部放大结构示意图;

34.图9为图2中后壳的前视结构示意图;

35.图10为图2中后壳的背面立体结构示意图;

36.图11为图10中c处局部放大结构示意图;

37.图12为图10中d处局部放大结构示意图;

38.图13为图1中汽车仪表盘的背面立体结构示意图;

39.图14为图1中汽车仪表盘的底部立体结构示意图;

40.图15为图1中汽车仪表盘的前视结构示意图;

41.图16为图15中沿xvi-xvi线的剖面结构示意图;

42.图17为图16中a处局部放大结构示意图;

43.图18为图16中b处局部放大结构示意图;

44.图19为图16中c处局部放大结构示意图;

45.图20为图16中d处局部放大结构示意图。

46.附图标号说明:

[0047][0048]

具体实施方式

[0049]

参照图1、图2、图5至图9、图16及图17,在一实施例中,本实用新型的汽车仪表盘的

外罩100包括遮光罩10及后壳20,遮光罩10包括开口部11 及遮光部12,开口部11呈环状,遮光部12自开口部11的上边缘向后延伸形成;开口部11及遮光部12上各设有若干向后延伸的固定柱13,每个固定柱 13的后端面设有固定孔131,多个固定柱13沿开口部11的周向间隔布置;

[0050]

后壳20具有前安装口21,前安装口21的边缘部包括自后壳20的上部向前延伸的导向板22,导向板22与遮光部12的内壁面沿前后方向可滑动搭接;前安装口21的边缘处设有与多个固定柱13一一对应设置的多个对接结构 (23a,23b,23c),每个对接结构(23a,23b,23c)包括前限位面231及侧导向面232,前限位面231朝前设置且设有与固定孔131适配的过孔234;侧导向面232沿前后方向延伸,在前限位面231与固定柱13抵接时,侧导向面 232邻近固定柱13的外周面且与固定柱13的外周面之间形成有间隙。

[0051]

本实施例中,驾驶员通过遮光罩10的开口部11可以观察到汽车仪表盘显示的仪表信息。可以理解的是,在汽车驾驶室若过量的环境光照射到汽车仪表盘的显示屏则将产生导致信息显示不清晰的反射光,遮光罩10用于遮挡这样一部分环境光以保证汽车仪表盘信息显示的可靠性。

[0052]

由于遮光罩10的形状相对复杂,且属于外观部件,因此遮光罩10通常采用多个部件拼接而成,遮光罩10的组成部件先期制造工艺优选采用注塑工艺。为了增加固定柱13的强度,还可以在固定柱13的根部外周面设置若干加强筋,固定柱13上的固定孔131优选地采用螺纹孔,如此可采用螺钉由后往前地穿过对接结构(23a,23b,23c)上的过孔234并旋入固定孔131即可将遮光罩 10与后壳20固定起来。

[0053]

优选地,为了起到更好的导向作用使遮光罩10的装配更顺畅,导向板22 的上表面由上至下地向前倾斜设置。更进一步地,侧导向面232也可以相对倾斜设置,从而可以更好地纠正固定柱13的位置。

[0054]

本实用新型的汽车仪表盘的外罩100在装配时,首先遮光罩10的后端可以搭接在后壳20的导向板22上,导向板22由此提供初步的支撑;并且由于导向板22与遮光罩10的内壁面可滑动搭接,因此导向板22还可以引导遮光罩10沿正确的方向移动。其次,由于后壳20上的对接结构(23a,23b,23c) 设有侧导向面232,该侧导向面232限定的空间与固定柱13的装配位置对应且稍大于固定柱13占用的空间,因此,在装配的过程中即使固定柱13稍微偏离预定的位置,固定柱13也可以在侧导向面232的引导作用下自动纠偏至正确位置。第三,由于遮光罩10与后壳20之间的固定连接主要依赖于紧固件穿过后壳20上的过孔234并与遮光罩10上的固定孔131配合,相比以卡扣连接为主的连接,固定柱13与对接结构(23a,23b,23c)的配合不会在垂直于前后方向产生阻碍定位的较大偏压力。最后,由于多个固定柱13沿开口部11的周向间隔布置,因此,能够提供多方位的、均衡的固定连接,保证了遮光罩 10固定的稳固性。

[0055]

进一步地,请参照图6至图12,在一实施例中,所述导向板22由上至下地向前倾斜设置,导向板22前边缘的中段位置开设有避位缺口221。

[0056]

本实施例中,装配时,若以后壳20为固定参考由前往后地移动遮光罩10,由于导向板22倾斜设置,因此遮光罩10的后端抵靠在倾斜设置的导向板22 时,更容易沿着导向板22滑动,从而使装配更顺利。可以理解的是,由于导向板22倾斜设置,则导向板22在上下方向占用的空间的稍大,因此挤占了一部分前安装口21。但是通过开设避位缺口221可以同时为

汽车仪表盘的显示器组件200腾出更多的安装空间,具体地,可以方便用于连接上屏组件50和后屏组件70的中连接臂81在装配的过程中顺利地通过后壳20。

[0057]

进一步地,在后壳20的俯视投影中,避位缺口221的宽度由前往后呈变窄状,且避位缺口221的中部边缘为沿左右方向延伸的平口;

[0058]

避位缺口221的平口位置设有向下延伸的第一加强板24,导向板22设有两个向下延伸的第二加强板25,两个第二加强板25与所述前安装口21的边缘连接且分别连接在导向板22的位于避位缺口221两侧的两前边缘处;

[0059]

避位缺口221的左右边缘各设有一个向下延伸的第三加强板26,两个第三加强板26中,其中一个第三加强板26连接第一加强板24的左边缘与位于避位缺口221左侧的第二加强板25的右边缘,另外一个第三加强板26连接第一加强板24的右边缘与位于避位缺口221右侧的第二加强板25的左边缘。

[0060]

多个对接结构(23a,23b,23c)中包括多个上对接结构23a,下对接结构 23b以及侧对接结构23c,多个上对接结构23a分别设置在第一加强板24及第二加强板25上。

[0061]

本实施例中,由于在具体的装配过程中,初始阶段部件的位置偏离正确装配路径的程度更大,避位缺口221的宽度前宽后窄设置则可以增加对于部位装配路径偏差的容忍度,保证部件如中连接臂81更顺利地通过导向板22。在导向板22的边缘以及避位缺口221的边缘设置多个相连的加强板则有利于增加导向板22的强度,避免导向板22在装配的过程中因为碰撞或受压过大而折断,在完成装配之后导向板22也可以用于辅助支撑遮光罩10的遮光部12。多个对接结构(23a,23b,23c)分为多个上对接结构23a,下对接结构23b以及侧对接结构23c则可以更全面地固定地连接遮光罩10,通过利用第一加强板24 及第二加强板25设置上对接结构23a,则使得相应的结构更紧凑,并且由于第一加强板24及第二加强板25高度低于导向板22并且位于遮光部12的下方,因此在完成装配后,还可以更好地隐藏上对接结构23a。

[0062]

进一步地,上对接结构23a的侧导向面232为环形面,多个上对接结构 23a包括横对接结构235及两个竖对接结构236,横对接结构235设置在第一加强板24上,两个竖对接结构236分别设置在两个第二加强板25上;横对接结构235的侧导向面232横向尺寸大于横对接结构235的侧导向面232竖向尺寸;竖对接结构236的侧导向面232竖向尺寸大于竖对接结构236的侧导向面232横向尺寸。

[0063]

本实施例中,横对接结构235的侧导向面232在横向方向上尺寸更大,意味着在完成装配后其在横向方向与对应的固定柱13之间的间隙也更大,即横向对接结构(23a,23b,23c)可以允许对应固定柱13在横向方向上的摆动;同理,竖对接结构236的侧导向面232在竖向方向上尺寸更大,意味着在完成装配后其在竖向方向上与对应的固定柱13之间的间隙也更大,即竖向对接结构(23a,23b,23c)可以允许对应固定柱13在竖向方向上的摆动;两者相配合则可以更好地发挥引导装配的效果,具体地,在不能顺利将所有的固定柱 13装配到位时,可以沿左右方向调整遮光罩10使对应的一个固定柱13伸入横对接结构235的侧导向面232之间后,再通过在上下方向上对应地调节遮光部12的左上部和右上部,则可以分别使对应的固定柱13伸入竖对接结构236。

[0064]

进一步地,第一加强板24上设有沉槽241,沉槽241的侧壁面朝上呈开放设置,竖对接结构236设在沉槽241朝前的底壁面上。

[0065]

本实施例中,沉槽241的左右侧壁面可以对与竖对接结构236的固定柱 13起到预先引导作用,该固定柱13可以通过沉槽241上部的开放口进入沉槽 241内,然后进一步伸入横对接结构235的侧导向面232。

[0066]

进一步地,避位缺口221的左右边缘呈弯折状,第三加强板26沿避位缺口221的边缘对应地呈弯折状延伸;第三加强板26的前表面设有固定结构 261,固定结构261包括设于第三加强板26的前表面的螺孔261a及定位柱 261b,固定结构261用于固定汽车仪表盘的显示器组件200。

[0067]

本实施例中,第三加强板26通过弯折设置可以形成朝前的表面,从而方便设置用于固定显示器组件200的固定结构261,具体地,在完成显示器组件 200的装配后,再将显示器组件200整体装配至后壳20,请一并参照图4,由于上屏组件50的顶面设有凸耳511,凸耳511上设有与螺孔261a适配的通孔 511a,以及与定位柱261b适配的定位孔511b。因此,在上述装配过程中,后壳20上的定位柱261b穿过上屏组件50上的定位孔511b,后壳20上的螺孔 261a与上屏组件50上通孔511a对准,最后采用螺钉穿过该通孔511a并旋入后壳20上的螺孔261a,从而将上屏组件50与后壳20固定连接,在显示器组件200为相互固定的整体时,进而显示器组件200这个整体与实现了与后壳 20的固定连接。

[0068]

进一步地,请再次参照图9,在后壳20的前视投影中,前安装口21的横向尺寸大于前安装口21纵向尺寸;多个对接结构(23a,23b,23c)中包括多个上对接结构23a,下对接结构23b以及侧对接结构23c,上对接结构23a及下对接结构23b的侧导向面232为环形面,侧对接结构23c的侧导向面232为朝向前安装口21的中心开放的半环面。

[0069]

本实施例中,前安装口21的横向尺寸更大,因此在横向方向上的累积误差或形变更大,通过将侧对接结构23c的侧导向面232设置成朝向前安装口 21的中心开放设置,因此,对应的固定柱13可以更快地伸入侧对接结构23c,从而进一步地保证了遮光罩10安装的便利性。

[0070]

进一步地,请参照图5、图6、图9、图10、图14至图16,以及图18,在一实施例中,前安装口21的下边缘沿左右方向设有多个限位件27,下对接结构23b设有两个,多个限位件27设置在两个下对接结构23b之间;

[0071]

限位件27包括连接板271及限位板272,连接板271子前安装口21的边缘向前安装口21的中心延伸,限位板272自连接板271的顶端向前延伸;开口部11的下边缘处设有向后延伸的凸缘111,凸缘111的上侧面与限位板272 抵接。

[0072]

本实施例中,限位件27通过与遮光罩10下部凸缘111配合可以提供初始的定位支点,即在装配之处,先将遮光罩10的凸缘111卡入限位件27l形凹槽内,然后保持遮光罩10下端相对不同,再将遮光罩10的上端向后翻转,在翻转至预定位置后,再整体往后推动遮光罩10。

[0073]

请参照图1至图4,以及图13至图16,本实用新型还提供一种汽车仪表盘,包括如上的汽车仪表盘的外罩100,以及设于外罩100内部的显示器组件 200,显示器组件200包括上屏组件50、反射镜组件60以及后屏组件70,反射镜组件60包括半反射镜61,半反射镜61由上至下地向前倾斜设置,后屏组件70设于半反射镜61的后方,上屏组件50设于半反射镜61的上方;半反射镜61用于供后屏组件70的向前投射的第一图像透过,并将上屏组件50向下投射的第二图像向前反射;第一图像的实像与第二图像的虚像之间形成预定的间距以组合形

成3d显示效果。

[0074]

本实施例中,为了兼顾显示效果以及降低汽车仪表盘的成本,上屏组件 50及后屏组件70的显示屏优选地为段码屏或tft显示屏。可以理解的是,为了向前投射第一图像,后屏组件70的显示屏通常朝前设置;同理,为了向下投射第二图像,上屏组件50的显示屏通朝下设置。在具体的实施中,

[0075]

上屏组件50包括上盖51、中框52、下框53、上段码屏54、上电路板55、第一密封圈56及上导光部件(图未示),中框52呈环状且上下贯通,上电路板55盖合的在中框52的上端,上盖51与盖合上电路板55并与中框52固定连接,上段码屏54安装在中框52的下端,下框53抵接上段码屏54边缘部的下表面并与中框52固定连接,第一密封圈56则设置在上段码屏54。上电路板55的下表面设有光源,上导光部件设置在上电路板55与上段码屏54之间,用于将光源发出的光束引导至上段码屏54的图案上。

[0076]

后屏组件70包括后盖71、前框72、后断码屏73、后电路板74、第二密封圈75、上限位板76、下限位板77以及后导光部件,前框72呈环状且前后贯通,后电路板74盖合在前框72的后端,后断码屏73安装在前框72的前端,上限位板76与下限位板77与前框72固定连接并抵接在后断码屏73的边缘部前表面。后电路板74的前表面设有光源,后导光部件设置在后断码屏73与后电路板74之间,用于将光源发出的光束引导至后段码屏的图案上。

[0077]

后屏组件70的显示屏与半反射镜61对于光线既具有反射性也具有透过性,即半透半反射性。半反射镜61通常为玻璃镀膜件。上屏组件50的显示屏与后屏组件70的显示屏通常关于半反射镜61对称,但为了更好地裸眼3d显示效果,两块显示屏之一也可以稍微偏离对称位置,例如,后断码屏73与半反射镜61之间的夹角为45

°

,而上断码屏与半反射镜61支架的夹角为47

°

。

[0078]

进一步地,上屏组件50与后壳20固定连接,显示器组件200还包括屏连接臂组80,屏连接臂组80固定连接上屏组件50及后屏组件70;反射镜组件 60还包括反射镜支架62,反射镜支架62呈前后贯通的环状,反射镜支架62 的前端供半反射镜61安装,反射镜支架62的后端与后屏组件70固定连接;

[0079]

遮光罩10还包括自开口部11的内边缘向后延伸的导光筒14,导光筒14 的顶部形成有与遮光部12相对的顶壁141,请进一步参照图18至图20,上屏组件50设置在导光筒14的顶壁141与遮光部12之间且与遮光罩10非接触;导光筒14的顶壁141设有供上屏组件50的显示屏外露的窗口142;导光筒14 与半反射镜61之间形成有间隙。

[0080]

本实施例中,显示器组件200的各个组件中,上屏组件50通过屏连接臂组80与后屏组件70固定连接,反射镜组件60通过反射镜支架62与后屏组件 70固定连接,如此实现了显示器组件200内部的固定连接;而上屏组件50与后壳20固定连接,但与遮光罩10非接触设置,即显示屏组件在邻近遮光罩 10的部位均形成有间隙,从而显示器组件200作为一个整体仅通过上部与后壳20固定连接,无需利用遮光罩10进行支撑,相比将上屏组件50直接固定在遮光罩10上,以及将后屏组件70固定在后壳20上这种分离的固定方式,支撑更稳固,更能保证半反射镜61、上屏组件50的显示屏以及后屏组件70 的显示屏三者之间的位置精度,从而保证较好的3d显示效果。

[0081]

在具体的实施中,屏连接臂组80包括中连接臂81及两个侧连接臂82,中连接臂81及侧连接臂82沿垂直于左右方向的参考面延伸,并沿左右方向排列,其中,两个侧连接臂82

的分别位于中连接臂81的左右两侧。中连接臂 81与侧连接臂82的前端延伸至上屏组件50的上表面并与上屏组件50固定连接,中连接臂81与侧连接臂82的后端延伸至后屏组件70的后表面并与后屏组件70的固定连接。

[0082]

本领域的技术人员能够理解的是,在不冲突的前提下,上述各优选方案可以自由地组合、叠加。

[0083]

应当理解,上述的实施方式仅是示例性的,而非限制性的,在不偏离本实用新型的基本原理的情况下,本领域的技术人员可以针对上述细节做出的各种明显的或等同的修改或替换,都将包含于本实用新型的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。