1.本技术实施例涉及半导体技术领域,特别涉及一种光刻图形的优化方法及装置。

背景技术:

2.光刻技术在集成电路(ic)制造中广泛使用,在光刻过程中,光刻机在对硅片(wafer)进行曝光时,根据实际需要的电路图形设计光罩图形,并在晶圆上涂抹光刻胶图层,进而通过曝光将光罩图形转移到晶圆上,形成对应的电路图形。

3.但在实际曝光过程中,由于有源区的侧壁通常会呈梯形直立,激光曝光时会出现反射和折射,因而会引起二次曝光结果会导致曝光区域内光刻胶图层尺寸变窄,或者光刻胶底部因二次曝光出现光刻胶倒塌。

4.现有技术中主要不仅需要通过控制有源区侧壁形状,还要对光罩图形进行多次设计和优化,以此来避免光刻胶倒塌,提高产品的良品率。

技术实现要素:

5.本技术实施例提供了一种光刻图形的优化方法及装置。所述技术方案如下:

6.一方面,提供了一种光刻图形的优化方法,所述方法用于集成电路器件,所述集成电路的扩散层包括有源active区和浅沟道隔离sti区,所述浅沟道隔离区填充有氧化硅薄膜层,所述氧化硅薄膜层的目标图形区上方设有光刻胶图层;所述方法包括:

7.获取光刻图形的样本数据,所述样本数据包括所述光刻胶图层的第一尺寸信息以及与所述有源区的第一间距;

8.基于所述样本数据生成第一光罩图形,所述第一光罩图形用于在所述集成电路器件上进行光刻,生成第一目标图形,所述第一目标图形的图形误差大于误差阈值,其中,所述图形误差由所述有源区的倾斜侧壁产生的二次曝光产生;

9.基于所述第一目标图形的所述图形误差进行光学邻近opc校正,获得矫正后的第二光罩图形,所述第二光罩图形对应的图形误差小于所述误差阈值。

10.具体的,所述目标图形区位于至少两个所述有源区之间,所述第一尺寸包括所述光刻胶图层的第一图层宽度,所述第一间距为所述光刻胶图层与至少两个所述有源区的距离。

11.具体的,所述基于所述样本数据生成第一光罩图形,包括:根据所述目标图形区和少两个所述有源区的位置信息、所述光刻胶图层的所述第一图层宽度以及至少两个所述有源区与所述光刻胶图层的所述第一间距,设计所述第一光罩图形。

12.具体的,所述基于所述样本数据生成第一光罩图形后,所述方法还包括:基于所述第一光罩图形对所述集成电路器件进行光刻,生成所述第一目标图形,并基于所述第一目标图形中所述光刻胶图层的第二图层宽度以及所述第一图层宽度计算所述图形误差。

13.具体的,所述基于所述第一目标图形的所述图形误差进行光学邻近opc校正,获得矫正后的第二光罩图形,包括:将所述光刻胶图层的所述第二图层宽度、所述第二图层宽度

以及所述图形误差输入所述opc校正模型,所述opc校正模型基于历史样本数据构建得到;

14.以所述第二图层宽度为模型输入,所述图形误差为监督,迭代训练所述opc校正模型;

15.响应于所述opc校正模型输出的所述图形误差小于所述误差阈值,输出第三图层宽度,并基于所述第三图层宽度生成所述第二光罩图形。

16.具体的,所述以所述第二图层宽度为模型输入,所述图形误差为监督,迭代训练所述opc校正模型,包括:当所述第二图层宽度小于所述第一图层宽度时,基于所述图形误差和所述误差阈值的差值确定第一距离增加值,以及第一图层宽度增加值;

17.基于所述第一距离增加值和所述第一图层宽度增加值,确定至少两个所述有源区与所述光刻胶图层的第二间距和第三图层宽度;

18.基于所述第二间距和所述第三图层宽度设计中间光罩图形,并基于所述中间光罩图形进行模拟光刻,获取中间图形误差;

19.继续基于所述中间图形误差进行迭代输入所述opc校正模型。

20.具体的,所述方法还包括:当所述第二图层宽度大于所述第一图层宽度时,基于所述图形误差和所述误差阈值的差值确定第二距离增加值,以及第一图层宽度减小值;

21.基于所述第二距离增加值和所述第一图层宽度减小值,确定至少两个所述有源区与所述光刻胶图层的第三间距和所述第四图层宽度;

22.基于所述第三间距和所述第四图层宽度设计所述中间光罩图形,并基于所述中间光罩图形进行模拟光刻,获取所述中间图形误差。

23.另一方面,提供了一种光刻图形的优化装置,所述装置用于集成电路器件,所述集成电路的扩散层包括有源active区和浅沟道隔离sti区,所述浅沟道隔离区填充有氧化硅薄膜层,所述氧化硅薄膜层的目标图形区上方设有光刻胶图层;所述装置包括:

24.数据获取模块,获取光刻图形的样本数据,所述样本数据包括所述光刻胶图层的第一尺寸信息以及与所述有源区的第一间距;

25.第一光罩图形生成模块,用于基于所述样本数据生成第一光罩图形,所述第一光罩图形用于在所述集成电路器件上进行光刻,生成第一目标图形,所述第一目标图形的图形误差大于误差阈值,其中,所述图形误差由所述有源区的倾斜侧壁产生的二次曝光产生;

26.第二光罩图形生成模块,用于基于所述第一目标图形的所述图形误差进行光学邻近opc校正,获得矫正后的第二光罩图形,所述第二光罩图形对应的图形误差小于所述误差阈值。

27.另一方面,提供了一种计算机设备,所述计算机设备包括处理器和存储器;所述存储器存储有至少一条指令,所述至少一条指令用于被所述处理器执行以实现如上述权利要求所述的光刻图形的优化方法。

28.本技术实施例提供的技术方案带来的有益效果至少包括:通过样本数据中的第一尺寸信息以及与有源区的第一间距生成第一光罩图形,并基于第一光罩图形曝光后获得的具有较大图形误差的第一目标图形;通过根据第一目标尺寸计算图形误差后,进而对图形误差进行opc校正,opc校正后输出的第二光罩图形抵消了二次曝光产生的图形误差,且不会出现光刻胶倒塌现象。因此可以有效提高产品良品率,避免资源浪费。

附图说明

29.图1是本技术实施例提供的光刻胶倒塌的示意图;

30.图2是本技术实施例提供的为集成电路的截面图;

31.图3是本技术一个实施例提供的光刻图形的优化方法的流程图;

32.图4是本技术另一个实施例提供的光刻图形的优化方法的流程图;

33.图5是本技术一个实施例提供的集成电路的俯视图;

34.图6是本技术一个实施例提供的曝光后的第二图层宽度的数据图;

35.图7是本技术一个实施例提供的第二图层宽度的图形误差图;

36.图8是本技术另一个实施例提供的光刻图形的优化方法的流程图;

37.图9是本技术一个实施例提供的按照迭代训练后的优化的第二光罩图形进行实际曝光后的图形误差图;

38.图10是本技术一个实施例提供的光刻图形的优化装置的结构框图。

具体实施方式

39.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

40.在本文中提及的“多个”是指两个或两个以上。“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。

41.在集成电路制作工艺中,需要根据实际需要的电路图形设计光罩层,然后通过曝光将光罩图形转移到集成电路表面。但实际在曝光过程中,实际图形上方的光刻胶会因激光的反射效果而倒塌。如图1所示,在集成电路1的表面设置有至少两个有源区2,理论上的有源区2的侧壁会存在一定程度的倾斜,两个有源区2之间形成的凹槽为浅沟道隔离区4。在电路设计中,沟道隔离区4中有氧化硅薄膜层,填充高度和有源区2的高度相同。如图2所示,为集成电路的截面图,在浅沟道隔离sti区4填充有氧化物,在目标图形区3上方覆盖有一定厚度的光刻胶图层302。目标图形区3和光罩层相对应。在曝光时,激光通过光罩层照射在集成电路1表面,并将浅沟道隔离区4且非目标图形区上层的光刻胶图层光刻掉。

42.但在工艺制程逐步缩小的同时,光罩层设计愈加复杂,在实际曝光过程中,当目标图形区靠近有源区时,会产生反射,图2中的光线经过有源区2侧壁以及表面的反射后,会光刻目标图形区3的光刻胶图层302。当光刻胶图层302因激光光刻而导致尺寸变窄时,会引起光刻胶倒塌。图1中的目标图形区3本应处于站立状态,但受到二次曝光影响导致倒塌。此外,在一些工艺制程中,目标图形区3有严格的尺寸要求,当有源区2靠近目标图形区3时,还会出现图形黏连,即实际曝光结果中的有源区2和目标图形区3会互相连接,同样会影响产品的良品率,造成严重的资源浪费。

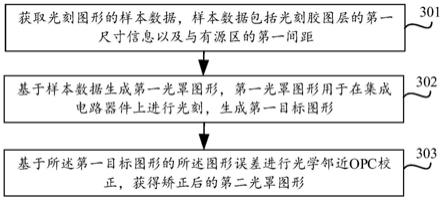

43.图3是本技术一个实施例提供的光刻图形的优化方法的流程图,具体包括如下步骤:

44.步骤301,获取光刻图形的样本数据,样本数据包括光刻胶图层的第一尺寸信息以及与有源区的第一间距。

45.在对集成电路进行曝光时,首先需要根据实际的电路图形确定光罩层,包括光罩

层中有源区的位置信息、有源区的尺寸信息、光刻胶图层的位置信息和第一尺寸信息、光刻胶图层距离有源区的第一间距等。其中,位于目标图形区的光刻胶图层的第一尺寸信息根据集成电路的制程工艺决定。第一尺寸信息可以包括光刻胶图层的宽度信息或长度信息等。如目标图形区用于生成圆柱状电路器件,则第一尺寸信息可以为直径信息。

46.步骤302,基于样本数据生成第一光罩图形,第一光罩图形用于在集成电路器件上进行光刻,生成第一目标图形,第一目标图形的图形误差大于误差阈值。

47.需要说明的是,此时的样本数据为集成电路器件形成的实际尺寸,在确定实际尺寸后,还需要根据光刻工艺转换为光罩图形的图形尺寸。

48.进行曝光时,光刻机根据每组样本数据形成的第一光罩图形进行曝光。曝光过程中的激光束不断射击并光刻浅沟道隔离区上方覆盖的光刻胶图层(非目标图形区),而目标图形区对应区域相应保留。光刻结束后,将第一光罩图形转移到集成电路表面,形成第一目标图形。需要说明的是,由于有源区侧壁会因反射造成对目标图形区的二次曝光。所以第一目标图形中目标图形区的实际尺寸会存在较大误差。例如二次曝光导致光刻胶尺寸变窄,最终形成的目标图形的尺寸也相应变小;或者有源区距离目标图形区距离过近导致实际尺寸过大等。当二次曝光导致光刻胶尺寸过窄时,还会导致目标图形区的光刻胶倒塌,影响产品的良品率。而实际尺寸和样本数据的第一尺寸信息以及第一间距的差值则为曝光的图形误差(光刻胶倒塌时不存在实际尺寸)。

49.步骤303,基于第一目标图形的图形误差进行光学邻近opc校正,获得矫正后的第二光罩图形,第二光罩图形对应的图形误差小于误差阈值。

50.本技术实施例中,通过建立的opc校正模型来对第一目标图形的图形误差进行校正,矫正过程通过不断根据误差大小来调整理论第一尺寸信息以及第一间距,并经过多次迭代训练来模拟实际输出的尺寸信息,以此来修正第一光罩图形,最终得到经过修正后的第二光罩图形,而第二光罩图形的图形误差小于误差阈值。

51.综上所述,本技术实施例中,通过样本数据中的第一尺寸信息以及与有源区的第一间距生成第一光罩图形,并基于第一光罩图形曝光后获得的第一目标图形;通过根据第一目标尺寸计算图形误差后,进而对图形误差进行opc校正,opc校正后输出的第二光罩图形抵消了二次曝光产生的图形误差,且不会出现光刻胶倒塌现象。因此可以有效提高产品良品率,避免资源浪费。

52.图4是本技术另一个实施例提供的光刻图形的优化方法的流程图,具体包括如下步骤:

53.步骤401,获取光刻图形的样本数据。

54.本步骤参考步骤301,此处不再赘述。

55.步骤402,根据目标图形区和少两个有源区的位置信息、光刻胶图层的第一图层宽度以及至少两个有源区与光刻胶图层的第一间距,设计第一光罩图形。

56.本方案针对至少两个有源区之间的浅沟道隔离区的目标图形,当如图5所示,目标图形区域501位于有源区502的中间位置,且目标图形区501距离有源区502的距离为d,目标图形区501中光刻胶图形的第一图层宽度为w,目标图形区501的左右两侧都可能产生二次曝光。其中,第一图层宽度是根据工艺制程决定的理想值,在确定第一图层宽度以及第一间距后,即可设计出第一光罩图形。

57.步骤403,基于第一光罩图形对集成电路器件进行光刻,生成第一目标图形,并基于第一目标图形中光刻胶图层的第二图层宽度以及第一图层宽度计算图形误差。

58.由于光刻工艺和生产批次的差异,有源区可能会出现一定的侧壁倾斜。当有源区靠近目标图形区时,生成的第一目标图形可能会因光刻分辨率差异导致有源区和目标图形区黏连或实际得到的第二图层宽度过大或过小,即和第一图层宽度产生的图形误差大于误差阈值。

59.在曝光完成后,获取各组数据对应的第一目标图形,并量测第二图层宽度,以及计算对应的图形误差。如图6所示,纵坐标为第一图层宽度,分别是将第一图层宽度设置为160nm、165nm、170nm

…

240nm。而纵坐标为第一间距,分别设置为50nm、100nm、150nm

…

1200nm。图中空白部分为发生光刻胶倒塌的数据。如图7所示,根据光刻胶图层的第一图层宽度和第二图层宽度可以计算出图形误差,图中在第一间距设置较小的情况下,第一图层宽度大于实际第二图层宽度,图形误差为正数。当第一间距大于150nm的情况下,由于二次曝光导致图形误差为负数。

60.步骤404,将光刻胶图层的第一图层宽度、第二图层宽度以及图形误差输入opc校正模型。

61.本方案中通过采用opc校正模型来对光刻胶图层进行模拟校正,具体将光刻胶图层的第一图层宽度、第二图层宽度以及图形误差输入opc校正模型,opc校正模型是基于历史样本数据构建得到,且样本数据需要是基于同一批成产工艺获得的数据,以确保模型建立的准确性。

62.步骤405,以第二图层宽度为模型输入,图形误差为监督,迭代训练opc校正模型。

63.opc校正模型在训练过程中,需要以第二图层宽度作为模型训练的输入,同时以中间输出的图形误差为监督,进行多次迭代训练。在进行迭代训练前,可以提前设置迭代训练次数或图形误差阈值。迭代训练需要根据每次模拟输出的光刻胶图层宽度和第一图层宽度的差值来调整光罩的间距。如图8所示,具体过程还包括如下步骤:

64.405a,当第二图层宽度小于第一图层宽度时,基于图形误差和误差阈值的差值确定第一距离增加值,以及第一图层宽度增加值。

65.当第二图层宽度小于第一图层宽度时,表明有源区和目标图形区的第一间距设置在二次曝光的距离范围内,目标图形区的光刻胶图层被光刻变窄,因而需要增大间距,来避免二次曝光的影响,同时由于曝光精度产生的误差,还需要同步增大光罩图形中对应目标图形的宽度,用以抵消二次曝光的影响。

66.在一种可能的实施方式中,可以基于图形误差和误差阈值的差值计算第一距离增加值,例如将差值百分比和第一图层宽度的乘积作为第一距离增加值,以差值百分比和第一间距的乘积作为第一图层宽度增加值。此外,还可以在第一距离增加值的基础上再设置误差系数,用误差系数用于平衡曝光精度产生的曝光误差。

67.405b,基于第一距离增加值和第一图层宽度增加值,确定至少两个有源区与光刻胶图层的第二间距和第三图层宽度。

68.进一步地,将第一距离增加值和第一间距的和作为第二间距;将第一图层宽度增加值和第二图层宽度的和作为第三图层宽度。

69.405c,基于第二间距和第三图层宽度设计中间光罩图形,并基于中间光罩图形进

行模拟光刻,获取中间图形误差。

70.在计算出第二间距和第三图层宽度后,根据第二间距和第三图层宽度优化第一在光罩图形,即将第一光罩图形中对应有源区和目标图形区的遮光条间距进行调整,得到中间光罩图形(程序模拟化的光罩图形),进而基于中间光罩图形进行模拟光刻,获取中间图形误差。

71.步骤405d,当第二图层宽度大于第一图层宽度时,基于图形误差和误差阈值的差值确定第二距离增加值,以及第一图层宽度减小值。

72.与步骤405a不同的是,当第二图层宽度大于第一图层宽度时,表明有源区和目标图形区的第一间距不在二次曝光的距离范围内,且距离过近,受分辨率因素导致目标图形区的光刻胶图层过宽,因而需要增大间距,并减小光刻胶图层宽度。具体以图形误差和误差阈值的差值计算第二距离增加值,例如将差值百分比、倍数因子和第一图层宽度的乘积作为第二距离增加值,其中倍数因子用于提高距离增加速率,减小迭代次数;差值百分比和第一间距的乘积作为第一图层宽度减小值。

73.步骤405e,基于第二距离增加值和第一图层宽度减小值,确定至少两个有源区与光刻胶图层的第三间距和第四图层宽度。

74.进一步地,将第二距离增加值和第一间距的和作为第二间距;将第一图层宽度减小值和第二图层宽度的差作为第三图层宽度。

75.步骤405f,基于第三间距和第四图层宽度设计中间光罩图形,并基于中间光罩图形进行模拟光刻,获取中间图形误差。

76.步骤405g,继续基于中间图形误差进行迭代输入opc校正模型。

77.在优化获得中间光罩图形后,继续进行迭代训练,并计算中间图形误差,进而继续按照步骤405过程进行迭代优化。

78.需要说明的是,当迭代训练过程中出现光刻胶倒塌时,无法测量数据,此时可以根据相邻数据的图形误差继续增大有源区和目标图形区间距调整中间光罩图形,直至出现数据,再继续按照步骤405过程进行迭代优化。

79.步骤406,响应于opc校正模型输出的图形误差小于误差阈值,输出第三图层宽度,并基于第三图层宽度生成第二光罩图形。

80.当迭代过程中的图形误差小于误差阈值时,即模拟出的目标图形的光刻胶图层的宽度达到第一图层宽度,或差值在误差允许范围内,停止迭代,并根据第三图层宽度生成第二光罩图形。此时的第二光罩图形是满足工艺要求的,且不会发生光刻胶倒塌现象。

81.在另一种可能的实施方式中,还可以设置预设迭代次数,当模型迭代次数到预设迭代次数时,直接优化输出第二光罩图形。

82.如图9所示,是按照迭代训练后的优化的第二光罩图形进行实际曝光后的图形误差图。

83.图中采用160nm至500nm光刻胶宽度作为实验对象,并将有源区和目标图形区的间距从50nm以此递增至1200nm,从表格数据可以看出,整体的图形误差呈平稳趋势,且误差值维持在10%以内。与未进行优化前相比,可以有效降低或抵消二次曝光的影响,且未出现光刻胶倒塌的情况发生。有效提高的产品的良品率。

84.本技术实施例提供的方法,通过原始数据中有源区和目标图形区的第一间距以及

光刻胶图层的第一图层宽度来建立第一光罩图形;进而通过采用第一光罩图形进行曝光后获得第一目标图形,目的为根据第一目标图形中光刻胶图层的第二图层宽度以及第一图层宽度计算图形误差;

85.在对opc校正模型进行迭代训练过程中,通过具体的图形误差值和误差阈值的差值以及第一图层宽度和第二图层宽度的大小来计算有源区与目标图形区的距离增加值,以及第一图层宽度增加值或减小值;在逐次迭代训练过程中,通过不断优化中间光罩图形,直至达到停止训练条件,输出满足工艺需求的第二光罩图形。通过opc模型的方式可以建立样本数据库,为后去工艺生产提供数据分析,避免了二次曝光导致光刻胶倒塌,且提高了曝光精度。

86.图10示出了本技术一个实施例提供的光刻图形的优化装置的结构框图。该装置用于集成电路器件,集成电路的扩散层包括有源active区和浅沟道隔离sti区,浅沟道隔离区填充有氧化硅薄膜层,氧化硅薄膜层的目标图形区上方设有光刻胶图层;具体装置包括:

87.所述装置用于集成电路器件,所述集成电路的扩散层包括有源active区和浅沟道隔离sti区,所述浅沟道隔离区填充有氧化硅薄膜层,所述氧化硅薄膜层的目标图形区上方设有光刻胶图层;所述方法包括:

88.数据获取模块11001,获取光刻图形的样本数据,所述样本数据包括所述光刻胶图层的第一尺寸信息以及与所述有源区的第一间距;

89.第一光罩图形生成模块1002,用于基于所述样本数据生成第一光罩图形,所述第一光罩图形用于在所述集成电路器件上进行光刻,生成第一目标图形,所述第一目标图形的图形误差大于误差阈值,其中,所述图形误差由所述有源区的倾斜侧壁产生的二次曝光产生;

90.第二光罩图形生成模块1003,用于基于所述第一目标图形的所述图形误差进行光学邻近opc校正,获得矫正后的第二光罩图形,所述第二光罩图形对应的图形误差小于所述误差阈值。

91.本技术实施例中,还提供了一种计算机设备,所述计算机设备包括处理器和存储器;所述存储器存储有至少一条指令,所述至少一条指令用于被所述处理器执行以实现上述各个方法实施例提供的光刻图形的优化方法。

92.以上对本发明的较佳实施例进行了描述;需要理解的是,本发明并不局限于上述特定实施方式,其中未尽详细描述的设备和结构应该理解为用本领域中的普通方式予以实施;任何熟悉本领域的技术人员,在不脱离本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例,这并不影响本发明的实质内容;因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。