1.本实用新型属于注塑模具技术领域,尤其涉及一种高强度连接插件注塑成型的注塑模具。

背景技术:

2.在电器元件的电性连接中,通常会使用到到高强度连接插件进行不同元件之间的电性连接,其中连接插件的主体主要是塑料制品,其主要通过注塑工艺制成。

3.经检索,中国专利号cn207711241u公开了一种高精密插件注塑模具,包括导套、导柱、拉杆导套、型芯、滑块、浇口套、型腔板、定位环、斜导柱、定模座板、锁紧块、侧滑块、拉钩器。该专利能够使得模具的热量散失较少不会对于模具的成型精度造成影响,使得产品的质量较好。

4.但是上述专利在使用过程是并没有用于定位的装置,导致在上下模进行合模时容易出现上下模合模不准确,导致的注塑效果较差等情况发生。

5.为此,我们提出来一种高强度连接插件注塑成型的注塑模具解决上述问题。

技术实现要素:

6.针对上述问题,本发明提供一种高强度连接插件注塑成型的注塑模具,其通过设置滑动杆以及固定块能够实现上模与下模之间的定位,进而确保上模与下模进行合模时对位准确,避免出现上模与下模之间对位不准导致的注塑产品异常等情况发生。

7.为了实现上述目的,本实用新型采用了如下技术方案:

8.一种高强度连接插件注塑成型的注塑模具,包括上模以及下模,所述上模左右两侧均固定连接有滑动杆,所述下模左右两侧均固定连接有固定块,所述固定块与滑动杆滑动连接;

9.所述下模底端固定连接有固定筒,所述固定筒内部滑动连接有推拉件,所述推拉件通过连接件与滑动杆相连接;

10.所述固定筒内部滑动连接有滑动板,所述滑动板位于推拉件上方,所述滑动板顶端固定连接有设置在下模内部的脱模件。

11.进一步的,所述滑动杆为轴线竖直的圆柱杆,且滑动杆环侧为光滑设置。

12.进一步的,所述推拉件为倒t形结构,且推拉件顶端密封滑动连接在固定筒内部。

13.进一步的,所述连接件为弹簧杆结构,所述连接件上下两端分别与滑动杆以及推拉件固定连接。

14.进一步的,所述滑动板密封滑动连接在固定筒内部,且滑动板上下两侧均为水平面结构。

15.进一步的,所述脱模件由脱模板以及支撑杆组成,所述脱模板滑动连接在下模注塑腔内部,所述脱模板底端与支撑杆固定连接,所述支撑杆底端贯穿下模且与滑动板固定连接。

16.进一步的,所述支撑杆设有多个,多个所述支撑杆均匀分布在脱模板底端。

17.与现有技术相比,本实用新型的有益效果为:

18.1、通过设置滑动杆以及固定块能够实现上模与下模之间的定位,进而确保上模与下模进行合模时对位准确,避免出现上模与下模之间对位不准导致的注塑产品异常等情况发生;

19.2、通过设置滑动板、脱模板以及推拉件能够实现在上模与下模分离时,通过改变固定筒内部压强的方式实现脱模件自动将下模内部成型之后的成型件推出,实现成型件的自动分离;

20.3、通过设置多个支撑杆以及上表面为水平面设置的滑动板能够实现滑动板向上通过支撑杆推动脱模板时,能够实现作用在脱模板上的力更加的均匀,进而确保脱模板能够更好的实现成型件的脱离,避免脱模过程中成型件出现损坏问题。

附图说明

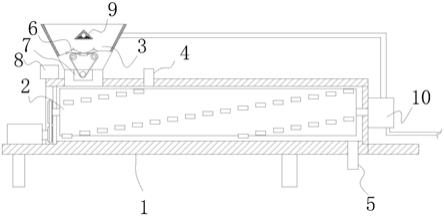

21.图1为本实用新型提出的一种高强度连接插件注塑成型的注塑模具的立体结构示意图;

22.图2为图1爆炸结构示意图;

23.图3为本实用新型提出的一种高强度连接插件注塑成型的注塑模具中下模具立体结构示意图;

24.图4为本实用新型提出的一种高强度连接插件注塑成型的注塑模具中脱模件具体结构示意图。

25.图中:1、上模;2、下模;3、滑动杆;4、固定块;5、固定筒;6、推拉件;7、滑动板;8、脱模件;81、脱模板;82、支撑杆;9、连接件。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

27.参照图1-4,一种高强度连接插件注塑成型的注塑模具,包括注塑成型的注塑模具,包括上模1以及下模2,上模1与下模2之间设有注塑腔,通过注塑腔实现成型件的注塑。

28.上模1左右两侧均固定连接有滑动杆3,下模2左右两侧均固定连接有固定块4,固定块4与滑动杆3滑动连接,滑动杆3为轴线竖直的圆柱杆,且滑动杆3环侧为光滑设置,进而实现上模1与下模2进行合模的过程中,上模1与下模2之间将会通过滑动杆3的过程确保上模1与下模2之间始终保持一个相对定位的状态,避免出现上模1跑偏导致的上模1与下模2之间合模出现偏差的情况。

29.下模2底端固定连接有固定筒5,固定筒5内部滑动连接有推拉件6,推拉件6为倒t形结构,且推拉件6顶端密封滑动连接在固定筒5内部,通过推拉件6的移动实现改变固定筒5内部的压强。

30.推拉件6通过连接件9与滑动杆3相连接,连接件9为弹簧杆结构,连接件9上下两端分别与滑动杆3以及推拉件6固定连接,推拉滑动杆3将会通过连接件9带动推拉件6的移动。

31.固定筒5内部滑动连接有滑动板7,滑动板7位于推拉件6上方,滑动板7顶端固定连接有设置在下模2内部的脱模件8,脱模件8位于注塑腔底壁内。

32.滑动板7密封滑动连接在固定筒5内部,且滑动板7上下两侧均为水平面结构,脱模件8由脱模板81以及支撑杆82组成,脱模板81滑动连接在下模2注塑腔内部,脱模板81底端与支撑杆82固定连接,支撑杆82底端贯穿下模2且与滑动板7固定连接,滑动板7向上移动时将会通过支撑杆82将脱模板81向上推动,进而实现脱模板81将会将成型件推出,实现成型件的自动分离。

33.支撑杆82设有多个,多个支撑杆82均匀分布在脱模板81底端,进而实现滑动板7向上通过支撑杆82推动脱模板81时,能够实现作用在脱模板81上的力更加的均匀,其中滑动板7在流体的作用下实现上下移动,进而实现作用在滑动板7上的作用力更加的均匀,进而实现通过支撑杆82作用在脱模板81上时,脱模板81受力更加均匀,进而确保脱模板81能够更好的实现成型件的脱离,避免脱模过程中的成型件损坏问题。

34.现对本实用新型的操作原理做如下描述:

35.在进行注塑时,首先上模1与下模2之间进行合模,合模的过程中滑动杆3的设置能够进一步对于上模1与下模2之间的相对位置进行限定,进而确保上模1与下模2之间的相对移动方向只能够沿着滑动杆3轴线方向进行移动,进而确保后续合模的准确性,合模之后通过在上模1与下模2之间进行注塑实现连接插件的成型,注塑完毕之后,上模1与下模2之间分离,上模1与下模2分离时,此时的上模1将会通过滑动杆3带动连接件9移动,连接件9将会带动推拉件6向上移动,进而实现增大固定筒5内部的压强,进而实现通过压强控制滑动板7向上移动,滑动板7将会通过支撑杆82将脱模板81向上推动,进而实现脱模板81将会将成型件推出,实现成型件的自动分离。

36.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。