wingd船用低速柴油机气缸体连接面的防漏气结构

技术领域

1.本实用新型涉及船用低速柴油机的结构,具体涉及一种wingd船用低速柴油机气缸体连接面的防漏气结构,属于柴油机技术领域。

背景技术:

2.气缸体是船用低速柴油机最重要的部件之一,结构复杂,加工内容多,质量要求高。wingd船用低速柴油机气缸体是近年来研发的新机型,能够满足更加严苛的环保要求并且也更加节能。请结合参阅图1和图2,wingd主机的气缸体是由一段段单缸体用连接螺栓和紧配螺栓进行连接组成一整体气缸体的,每一段单缸体重达25吨至30吨不等。原有各单缸体之间的连接面的结构都是采用两个紧配螺栓s配合使用普通8.8级双头连接螺栓进行连接,同时在气缸体连接面的中部法兰面r上加工一圆形密封槽,用于安装一橡胶密封条,然后根据要求对各单缸体进行拼接,连接后再完成后续工序的加工。

3.wingd船用低速柴油机气缸体加工结束后须进行总装台位试车,上述连接结构的气缸体在试车过程中出现了连接面漏气漏油的情况,从而对柴油机外表面产生污染,同时也导致主机润滑油被污染的风险。经全过程跟踪和反复分析,确认加工工艺符合技术要求,问题的根源在于单缸体之间连接面的密封结构存在不足,无法满足相关技术要求,柴油机在动车过程中产生震动和气压,高压气体通过缝隙穿透单个橡胶密封条从连接面泄露出来,因此密封效果不佳,所以漏气的问题一直未得到有效的解决,因而wingd气缸体连接面防漏气课题必须从结构上着手进行改进和攻关。

技术实现要素:

4.本实用新型的目的在于,克服现有技术的缺陷,提供一种wingd船用低速柴油机气缸体连接面的防漏气结构,避免wingd柴油机在动车过程中出现漏气漏油的现象,降低主机外表面被污染和主机润滑油被污染的风险,提高柴油机主机的产品质量。

5.基于上述目的,本实用新型采取的技术方案如下:

6.一种wingd船用低速柴油机气缸体连接面的防漏气结构,设置于前单缸体与后单缸体之间,所述前单缸体的连接面和后单缸体的连接面均包括有中部法兰面且相互紧密贴合,其特征在于:所述防漏气结构包括四个紧配螺栓、两个橡胶密封圆槽和一个玻璃纤维密封圆槽,所述四个紧配螺栓将所述前单缸体与后单缸体连接起来,使所述前单缸体的连接面与后单缸体的连接面紧密贴合,所述两个橡胶密封圆槽设置于所述前单缸体的连接面的中部法兰面上且相互平行,槽内各嵌置有一硅橡胶密封条,所述一个玻璃纤维密封圆槽设置于所述后单缸体的连接面的中部法兰面上,槽内嵌置有一耐高温玻璃纤维密封条。

7.进一步地,所述的前单缸体的连接面和后单缸体的连接面上均匀涂抹有密封胶。

8.进一步地,所述的密封胶的型号为乐泰5920。

9.进一步地,两个所述紧配螺栓分布于所述wingd船用低速柴油机气缸体的凸轮侧,另两个所述紧配螺栓分布于所述wingd船用低速柴油机气缸体的排气侧。

10.进一步地,所述的两个橡胶密封圆槽和一个玻璃纤维密封圆槽的布置为直径不同的三个同心圆,所述玻璃纤维密封圆槽处于两个橡胶密封圆槽之间。

11.进一步地,所述的前单缸体的连接面和后单缸体的连接面上各开设有四个用于穿置所述紧配螺栓的紧配螺栓孔。

12.进一步地,所述的紧配螺栓与紧配螺栓孔的配合精度为h7。

13.进一步地,所述的防漏气结构还包括有多个将所述前单缸体与后单缸体连接起来的连接螺栓,所述前单缸体的连接面和后单缸体的连接面上各开设有相应数量的用于穿置该连接螺栓的螺栓孔。

14.与现有技术相比,本实用新型具有以下优点:

15.1、气缸连接面上紧配螺栓的数量由2个增加为4个,从而加强了连接面的整体连接刚性和强度,4个紧配螺栓位于气缸体的两侧上下,使连接后的气缸体整体更加稳定。

16.2、前单缸体的连接面原来只设有一圈橡胶密封圆槽,安装一根o型硅橡胶密封条,本实用新型将橡胶密封圆槽的数量增加为两个,安装两圈硅橡胶密封条,从而使得连接面的中部法兰面处密封效果更好。

17.3、本实用新型在后单缸体的连接面上设置了一圈玻璃纤维密封圆槽,使用耐高温的玻璃纤维材质的密封条进行填充,该槽位于前单缸体的连接面的两条橡胶密封圆槽之间,进一步增强了气缸体连接面的密封性能。

18.4、本实用新型在整个连接面上均匀涂抹了密封胶,特别是在中部法兰面的 o型密封条区域,进一步提高了气缸体连接面的密封效果。

19.总之,经过以上四方面的改进,本实用新型的密封性能比原结构的气缸体明显提升,避免了气缸体在动车时受高温、高压以及震动影响,连接面出现漏气、气缸体出现漏气漏油现象的发生,本实用新型优化了紧配螺栓的配置,改进了气缸体连接面的密封结构,提升了气缸体连接面的密封性能。

附图说明

20.图1为船用低速柴油机气缸体的整体结构简图。

21.图2为图1的俯视图。

22.图3为前单缸体的连接面的示意图。

23.图4为图3的m-m剖视图。

24.图5为图3的l-l剖视图。

25.图6为后单缸体的连接面的示意图。

26.图7为图6的h-h剖视图。

27.图8为中部法兰处连接面的示意图。

28.图9为连接面密封胶涂抹区域示意图。

29.图中:

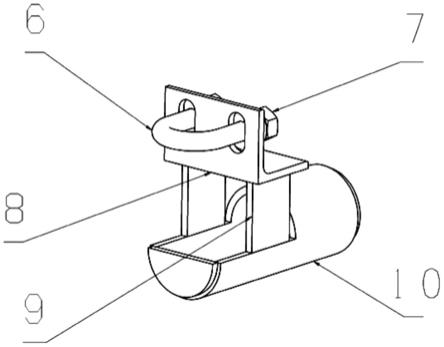

30.a—紧配螺栓孔,b—螺栓孔,c—橡胶密封圆槽,d—玻璃纤维密封圆槽, e—硅橡胶密封条,f—耐高温玻璃纤维密封条,g1—前单缸体,g10—前单缸体的连接面,g2—后单缸体,g20—后单缸体的连接面,r—中部法兰面,s—紧配螺栓。

具体实施方式

31.下面结合附图来说明本实用新型的具体内容。

32.本实用新型所述防漏气结构用于wingd船用低速柴油机气缸体的连接面,设置于前单缸体g1与后单缸体g2之间,请结合参阅图3、图6和图8,所述前单缸体的连接面g10和后单缸体的连接面g20均包括有中部法兰面r且相互紧密贴合。

33.所述防漏气结构包括四个紧配螺栓s、多个连接螺栓、两个橡胶密封圆槽c 和一个玻璃纤维密封圆槽d。

34.所述四个紧配螺栓s将所述前单缸体g1与后单缸体g2连接起来,使所述前单缸体的连接面g10与后单缸体的连接面g20紧密贴合。其中,两个紧配螺栓s分布于所述wingd船用低速柴油机气缸体的凸轮侧,另两个紧配螺栓s分布于所述wingd船用低速柴油机气缸体的排气侧。本实用新型的紧配螺栓s的数量比现有连接面的结构增加了两个,从而增加了单缸体连接的强度和刚性,更大程度上限制了单缸体连接后在后续加工或起吊运输过程中连接面之间产生位移,避免了连接面之间产生间隙的风险。

35.请结合参阅图3、图4和图6,所述前单缸体的连接面g10和后单缸体的连接面g20上各开设有四个用于穿置所述紧配螺栓s的紧配螺栓孔a,所述的紧配螺栓s的尺寸精度为d60h7,所述紧配螺栓孔a的尺寸精度为d60n6,两者的配合精度为h7。

36.所述的防漏气结构还包括有12个连接螺栓,所述前单缸体的连接面g10和后单缸体的连接面g20上各开设有相应数量的螺栓孔b,所述连接螺栓穿置于该螺栓孔b中,将所述前单缸体g1与后单缸体g2连接起来。

37.本实用新型所述防漏气结构比现有技术增加了一条橡胶密封条,使得连接面的密封效果更好。请结合参阅图3和图5,所述前单缸体的连接面g10的中部法兰面r上设置有两个橡胶密封圆槽c且相互平行,槽宽度为12.5mm,深度为6.2mm,槽内各嵌置有一直径9mm的o型硅橡胶密封条e,见图8。当两单缸体拼接时,前后连接面合并挤压所述硅橡胶密封条e,被挤压后的硅橡胶密封条e与后单缸体的连接面g20之间有5mm的挤压面积,即便主机动车时震动导致连接面有缝隙,气体也无法穿越两条硅橡胶密封条e。

38.请结合参阅图6、图7和图8,所述后单缸体的连接面g20的中部法兰面r 上设置有一个玻璃纤维密封圆槽d,槽宽度为4.5mm,深度为3.8mm,槽内安装有一耐高温玻璃纤维密封条f。在两道硅橡胶密封条e的基础上再增加一道耐高温玻璃纤维密封条f,进一步提升了气缸体连接面的密封性能。

39.所述两个橡胶密封圆槽c和一个玻璃纤维密封圆槽d的布置为直径不同的三个同心圆,两橡胶密封圆槽c之间间距13.5mm,所述玻璃纤维密封圆槽d处于两个橡胶密封圆槽c的正中间。

40.在所述前单缸体的连接面g10和后单缸体的连接面g20上均匀涂抹有密封胶,该密封胶的型号为乐泰5920。请参阅图9,除了在气缸体连接面靠上下、左右两侧连接螺栓周边均匀涂抹之外,在连接面的中部法兰面r密封槽区域也相应涂抹适量密封胶,该密封胶受挤压后同样能发挥密封作用,进一步提高了气缸体连接面的密封效果。

41.本实用新型经过反复的实践验证,所述防漏气结构彻底解决了wingd气缸体连接面漏气的质量问题,确保了连接面密封的效果,避免了气缸体在动车过程中强烈震动导致的漏气风险。

42.本实用新型要求的保护范围不仅限于上述实施例,凡依据本实用新型的内容所做的等效变化及修改,均属于本实用新型的范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。