1.本实用新型涉及液压马达技术领域,尤其涉及一种内曲线液压马达的配油盘结构。

背景技术:

2.内曲线液压马达由于其可以承受高压、输出更大的扭矩、单位功率的重量更轻,因此其在各种工况下表现出色,深受各个厂商的欢迎,内曲线液压马达配流结构的设计需要考虑在满足马达高效供油的同时,还需要降低马达配油副间的磨损并减小马达的内部泄漏,特别是配油结构的设计优劣会直接影响马达的正常使用,对马达的性能和使用寿命都会有很大的影响。

3.内曲线液压马达主要有两种配油方式,分别为径向配油和端面配油。径向配油的结构形式多采用配流轴进行马达的配油,这种结构容易导致马达配油副的偏磨和卡顿,并且随着马达使用寿命的增加,配流轴的磨损会加剧,会导致马达的内部泄漏量的增加,容积效率下降;而采用端面配油形式的配油盘,该结构形式简单,便于加工,能够极大的减小马达轴向尺寸,使得马达结构紧凑,对马达的容积效率影响很小,但是该种配油形式液压马达的配油盘在工作时,配油盘的配油面与转子的配油平面间会产生较大的轴向力,使两个端面相互分离,间隙变大,导致内曲线马达泄漏增大,影响使用性能。

技术实现要素:

4.为了解决上述现有技术中存在的不足,本实用新型提供一种内曲线液压马达的配油盘结构,其使得马达结构更紧凑,轴向尺寸更小,配油效率更高,性能更可靠。

5.本实用新型解决上述技术问题所采用的技术方案为:一种内曲线液压马达的配油盘结构,包括中心开有轴孔的盘体,所述的盘体具有一与配油封盖接触的通油面以及一与转子接触的配油面,所述的通油面上周向均布有偶数个配流孔和安装孔,所述的安装孔位于两个相邻所述的配流孔之间,且所述的安装孔内安装有平衡孔盖,所述的安装孔的底部还开设有阻尼孔,所述的配油面上周向均布有偶数个腰型孔,所述的配流孔一一对应与所述的腰型孔相连通,使得所述的配流孔与所述的腰型孔之间形成配油通道。

6.所述的腰型孔的两侧分别开设有用于扩大配油面积的沉孔。该结构中,沉孔的设置加大了腰型孔的通油面积,减小了压力损失,提高了工作效率,腰型孔相比于同等面积的圆形孔在径向尺寸上更小,使得马达结构更紧凑。

7.所述的沉孔呈月牙形结构或半圆形结构。这样既不影响整体的结构强度又可以扩大配油面积。

8.所述的腰型孔和所述的配流孔的交接处设置有对称分布的半圆形卸荷槽。该结构中,半圆形卸荷槽可以提前开始通油,延迟封油,从而消除困油现象,保证液压马达的平稳运行。

9.所述的盘体具有一用于与转子相适配的环状突出部,所述的配油面为所述的环状

突出部的端面,所述的腰型孔开设在所述的环状突出部上。该结构中,由于转子具有一凹陷,环状突出部的设置则为了适配该凹陷,环状突出部与盘体同轴设置,且内边缘重合,这样加强了整体的强度,腰型孔设置在这个位置也不受影响。

10.所述的盘体上对称开设有两个供塞打螺钉安装的定位孔,两个所述的定位孔分别位于所述的环状突出部的两侧。该结构中,定位孔的设置用于供塞打螺钉安装,这样通过塞打螺钉将盘体与配油封盖进行连接,其中,定位孔与塞打螺钉之间为间隙配合,使得盘体具有一定的浮动空间。

11.所述的阻尼孔的直径为所述的安装孔直径的1/5-3/10。该结构中,高压油可以通过阻尼孔进入平衡孔盖,当转到转子的低压油通道时,平衡孔盖里的高压油流出,可以其平衡压力的作用,使运行平稳。

12.所述的配流孔的轴线与所述的腰型孔的轴线相重合。其好处在于便于快速通油。

13.所述的配流孔的个数为16个或20个,所述的安装孔的个数与所述的配流孔的个数相同,也为16个或20个。该结构中,内曲线马达根据柱塞行进的区域不同,需要的油液也不同,配流孔的个数与转子上缸孔的个数不一致,可以根据工作情况,计算出配油角度,在合适的时候供给差不多量的油液,上述两个孔不是完全对着的,在加大面积可以提前开启通油,当液压马达为大排量时,选择20个配流孔的配油盘结构,小排量则选择16个数量的。

14.所述的盘体的材质为铸铁材质。该结构中,由铸铁材质制成的盘体强度、韧性以及耐磨性均较好。

15.与现有技术相比,本实用新型的优点在于:

16.1、内曲线马达配流方式采用端面配油的盘配油,马达结构结构更紧凑,能够极大的减小马达轴向尺寸;

17.2、采用该结构形式的配油盘,配油盘更容易加工,安装方便;

18.3、该结构的配油盘使得内曲线马达配流精度、容积效率更高;

19.4、该结构的配油盘,配油面磨损后间隙能够自动补偿,对马达的容积效率影响很小,能够极大的提升马达的使用寿命。

附图说明

20.图1为本实用新型的立体结构示意图一;

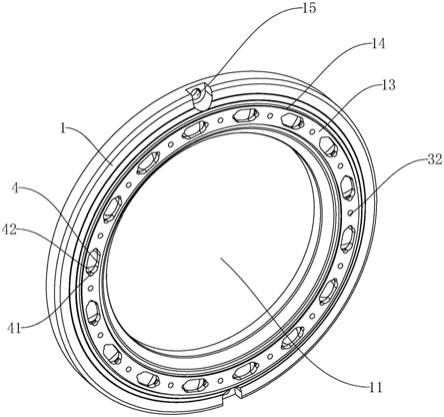

21.图2为本实用新型的立体结构示意图二;

22.图3为本实用新型中盘体的平面结构示意图;

23.图4为本实用新型图3中a-a的剖视图。

具体实施方式

24.以下结合附图和实施例对本实用新型作进一步详细说明,但不作为对本实用新型的限定。

25.实施例一:如图所示,一种内曲线液压马达的配油盘结构,包括中心开有轴孔11的盘体1,盘体1具有一与配油封盖接触的通油面12以及一与转子接触的配油面13,通油面12上周向均布有偶数个配流孔2和安装孔3,安装孔3位于两个相邻配流孔2之间,且安装孔3内安装有平衡孔盖31,安装孔3的底部还开设有阻尼孔32,配油面13上周向均布有偶数个腰型

孔4,配流孔2一一对应与腰型孔4相连通,使得配流孔2与腰型孔4之间形成配油通道5。

26.实施例二:如图所示,其他结构与实施一相同,其不同之处在于,腰型孔4的两侧分别开设有用于扩大配油面积的沉孔41。该结构中,沉孔41的设置加大了腰型孔4的通油面积,减小了压力损失,提高了工作效率,腰型孔4相比于同等面积的圆形孔在径向尺寸上更小,使得马达结构更紧凑。

27.沉孔41呈月牙形结构或半圆形结构。这样既不影响整体的结构强度又可以扩大配油面13积。

28.腰型孔4和配流孔2的交接处设置有对称分布的半圆形卸荷槽42。该结构中,半圆形卸荷槽42可以提前开始通油,延迟封油,从而消除困油现象,保证液压马达的平稳运行。

29.实施例三:如图所示,其他结构与实施二相同,其不同之处在于,盘体1具有一用于与转子相适配的环状突出部14,配油面13为环状突出部14的端面,腰型孔4开设在环状突出部14上。该结构中,由于转子具有一凹陷,环状突出部14的设置则为了适配该凹陷,环状突出部14与盘体1同轴设置,且内边缘重合,这样加强了整体的强度,腰型孔4设置在这个位置也不受影响。

30.盘体1上对称开设有两个供塞打螺钉安装的定位孔15,两个定位孔15分别位于环状突出部14的两侧。该结构中,定位孔15的设置用于供塞打螺钉安装,这样通过塞打螺钉将盘体1与配油封盖进行连接,其中,定位孔15与塞打螺钉之间为间隙配合,使得盘体1具有一定的浮动空间。

31.阻尼孔32的直径为安装孔3直径的1/5-3/10。该结构中,高压油可以通过阻尼孔32进入平衡孔盖31,当转到转子的低压油通道时,平衡孔盖31里的高压油流出,可以其平衡压力的作用,使运行平稳。

32.配流孔2的轴线与腰型孔4的轴线相重合。其好处在于便于快速通油。

33.配流孔2的个数为16个或20个,安装孔3的个数与配流孔2的个数相同,也为16个或20个。该结构中,内曲线马达根据柱塞行进的区域不同,需要的油液也不同,配流孔2的个数与转子上缸孔的个数不一致,可以根据工作情况,计算出配油角度,在合适的时候供给差不多量的油液,上述两个孔不是完全对着的,在加大面积可以提前开启通油,当液压马达为大排量时,选择20个配流孔的配油盘结构,小排量则选择16个数量的。

34.盘体1的材质为铸铁材质。该结构中,由铸铁材质制成的盘体1强度、韧性以及耐磨性均较好。

35.本装置在装配时,盘体1通过安装于两个定位孔15的塞打螺钉固定于配油封盖上,通油面12与配油封盖相接触,配油面13则与转子相接触,盘体1与转子产生相对运动,二者之间形成油膜润滑。

36.当配油通道5与马达配油封盖的高压油道相通时,高压油通过配油通道5进入转子的缸孔中,推动转子缸孔内的柱塞向外运动;当配油通道5与马达配油封盖的低压油道相通时,转子缸孔的低压油通过配油通道5进入配油封盖的低压油道,柱塞在转子缸孔中向内运动,这样配油盘便实现了内曲线马达的精确配油。但是本装置在工作时,配油面13与转子端面之间会产生较大的轴向力,使两个端面相互分离,间隙变大,导致内曲线马达泄漏增大,通过在安装孔3内安装平衡孔盖31,通过利用阻尼孔32处的高压油的反向液压力,将配油面13与转子的端面压紧,平衡配油面13间产生的轴向力,使得两端面保持合理间隙,建立油

膜,减小液压油的泄漏量。

37.值得注意的是,以上所述仅为本实用新型的较佳实施例,并非因此限定本实用新型的专利保护范围,本实用新型还可以对上述各种零部件的构造进行材料和结构的改进,或者是采用技术等同物进行替换。故凡运用本实用新型的说明书及图示内容所作的等效结构变化,或直接或间接运用于其他相关技术领域均同理皆包含于本实用新型所涵盖的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。