1.本技术涉及聚丙烯腈碳纤维原丝生产技术领域,具体涉及一种聚丙烯腈基碳纤维原丝用喷丝板。

背景技术:

2.喷丝板是聚丙烯腈基碳纤维原丝生产的重要部件,原液通过喷丝板喷出,形成细流再经过凝固成型,因此喷丝板的尺寸、规格、形状等均对丝的成型具有重要影响,高品质的聚丙烯腈基碳纤维原丝多为圆形表面,丝的表面非常光滑,原丝在上油时油剂很难附着,在碳化时还需要表面处理工序将丝的表面处理成麻面来提高丝的挂胶和抱合力,费时费力,且限制了应用领域。

技术实现要素:

3.本技术针对现有高品质聚丙烯腈基碳纤维原丝的圆形喷丝板孔所生产的原丝表面光滑,但挂胶低、抱合力不够导致碳化时需要增加工序来提高丝的挂胶和抱合力、影响应用领域的技术问题,提供一种能够使原丝表面产生沟槽,进而提高丝的挂胶和抱合力,简化生产工序、拓展应用领域的聚丙烯腈基碳纤维原丝用喷丝板。

4.为此,本技术的技术方案是,一种聚丙烯腈基碳纤维原丝用喷丝板,设有喷丝板本体,所述喷丝板本体中部设有圆形凹槽,所述圆形凹槽上均匀分布有喷丝孔,所述喷丝孔包括出口部、颈部和导流部,所述导流部上部为圆柱孔,下部为锥形孔,所述出口部与所述导流部通过所述颈部连接,所述出口部设有出口凹槽。

5.优选的,所述喷丝板本体外形为圆形。

6.优选的,所述喷丝孔的颈部长度为0.2-0.5mm,所述喷丝板本体的总高度为18-25mm,所述喷丝板本体的板厚为4-8mm,所述喷丝孔的出口部直径为0.10-0.14mm,所述出口凹槽为半圆形凹槽,所述半圆形凹槽有四个,均布在所述喷丝孔出口部的圆周上,深度为0.01-0.03mm。

7.优选的,所述喷丝板本体下部为喷丝板板面,所述喷丝板板面直径为160-190mm,所述喷丝板板面上设有3000-6000个喷丝孔,平均分配在6个区域。

8.本技术具有以下有益效果:

9.(1)本技术通过在喷丝孔的出口部设置四个出口凹槽,使丝的表面具有轻微的四道凹槽,丝的表面凹槽过深会影响丝的强度,凹槽过浅又起不到挂胶和抱合的作用,设置四个深度为0.01-0.03mm的出口凹槽在喷丝孔的出口部,既能保证丝具有较好的挂胶和抱合力,还能保证丝的强度,并且不会因为凹槽过多导致摩擦系数增大而产生毛丝,有效保证了出丝质量;

10.(2)由于出口凹槽深度较浅,使油剂附着有了改善,生产中油剂消耗量有了明显的下降,丝上沟槽的存在提高了丝与丝的抱合力,同时也降低了丝的静电,为应用领域的拓展提供了作用;

11.(3)通过在喷丝板本体的圆形凹槽内设置足够多的喷丝孔,且相邻喷丝孔之间留有足够间隙,在干喷湿法生产原丝时,可以保证原液经喷丝板喷出的的形状得以固定,并且喷丝孔数量的增加可以使干喷湿法的产量得到有效的提高;

12.(3)由于喷丝孔上设有出口部、颈部和导流部,原液从导流部经过颈部再由出口部喷出,导流部的锥形设计使原液流动性增强,提高了清洗效率,颈部的设计增加了原液在喷丝板的圆形凹槽内与出口部的压差,当原液透过滤网后,可以在圆形凹槽内均匀的分布到各个喷丝孔;

13.(4)通过喷丝板本体厚度与颈部长度的合理搭配,使喷丝板本体的承压能力有所增加,提供了纺高分子量原液的条件,使丝的品质也得到了提高。

附图说明

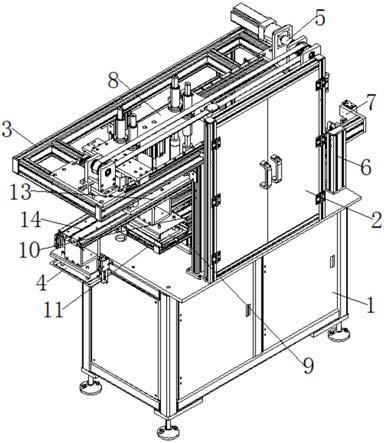

14.图1为本技术实施例的整体结构示意图;

15.图2为本技术实施例的喷丝板板面仰视结构示意图;

16.图3为本技术实施例的喷丝孔结构示意图;

17.图4为图2中a处局部放大示意图;

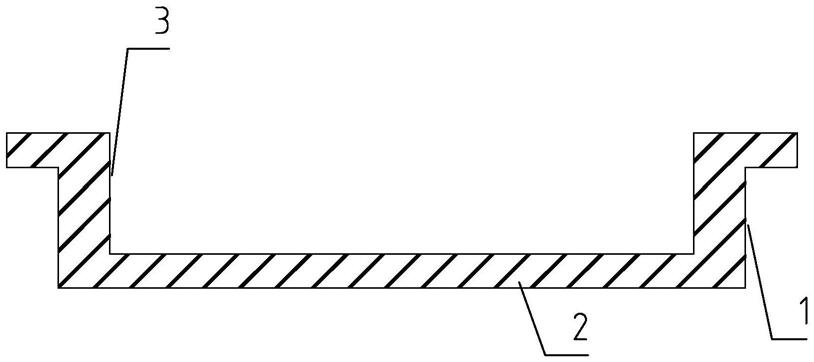

18.图5为本技术实施例的喷丝孔出口部结构示意图。

19.图中符号说明:

20.1.喷丝板本体;2.喷丝板板面;3.圆形凹槽;4.导流部;5.喷丝孔;6.出口部;7.出口凹槽;8.颈部;9.分隔区。

具体实施方式

21.下面结合实施例对本发明做进一步描述。

22.如图1-5所示,一种聚丙烯腈基碳纤维原丝用喷丝板,设有喷丝板本体1,喷丝板本体1中部设有圆形凹槽3,圆形凹槽3上均匀分布有喷丝孔5,喷丝孔5包括出口部6、颈部8和导流部4,导流部4上部为圆柱孔,孔径为0.8-2.0mm,下部为锥形孔,锥度为50-80度,出口部6为圆柱孔,孔径为0.10-0.14mm,出口部6与导流部4通过颈部8连接。

23.由于喷丝板本体1中部设有圆形凹槽3,结合喷丝孔颈部8的设计,增加了原液在圆形凹槽3内与出口部6的压差,并且当原液透过滤网后,可以在圆形凹槽3内更加均匀的分布到各个喷丝孔5内,出口部6设有四个半圆形的出口凹槽7,出口凹槽7深度为0.01-0.03mm,均布在喷丝孔5出口部6的圆周上。

24.喷丝孔5的颈部8长度为0.2-0.5mm,喷丝板本体1的板厚为4-8mm,喷丝孔5的出口部6直径为0.10-0.14mm。通过喷丝板本体1厚度与颈部8长度的合理搭配,使喷丝板本体1的承压能力有所增加,提供了纺高分子量原液的条件,使丝的品质也得到了提高。

25.来自上游工序的原液进入到圆形凹槽3,由于喷丝孔5颈部8的存在,对圆形凹槽3内的原液造成了一定的阻力,原液可以被更均匀的分配到喷丝孔5的导流部4内,原液从导流部4经过颈部8再由出口部6喷出,经空气层的拉伸然后进入凝固浴凝固成型,导流部4的锥形设计使原液流动性增强,提高了清洗效率。

26.喷丝板本体1外形为圆形,喷丝板本体1的下部为喷丝板板面2,喷丝板板面2直径设计为160-190mm,喷丝板板面2上设有3000-6000个喷丝孔,通过在喷丝板本体1的圆形凹

槽3上设置足够多的喷丝孔5,且相邻喷丝孔之间留有足够间隙,在干喷湿法生产原丝时,可以保证原液经喷丝板本体1喷出的的形状得以固定,并且喷丝孔5数量的增加可以使干喷湿法的产量得到有效的提高。喷丝板板面2上均布设有六个分隔区9,喷丝板板面2上的喷丝孔5被分隔区9平均分配在6个区域。喷丝板本体1的总高度为18-25mm。

27.本技术通过在喷丝孔5的出口部6设置四个出口凹槽7,使丝的表面具有轻微的四道凹槽,丝的表面凹槽过深会影响丝的强度,凹槽过浅又起不到挂胶和抱合的作用,设置四个深度为0.01-0.03mm的出口凹槽7在喷丝孔5的出口部,既能保证丝具有较好的挂胶和抱合力,还能保证丝的强度,并且不会因为凹槽过多导致摩擦系数增大而产生毛丝,有效保证了出丝质量;由于凹槽深度较浅,使油剂附着有了改善,生产中油剂消耗量有了明显的下降,丝上沟槽的存在提高了丝与丝的抱合力,同时也降低了丝的静电,为应用领域的拓展提供了方便。

28.本技术的喷丝板是纺丝成型的模具,与相应的组件组装在原液管道上,经过计量的原液经组件进入到喷丝板本体1的圆形凹槽3中,因原液的粘度和喷丝孔孔径的影响,原液受到相应的阻力,合理的喷丝孔5孔数和合理的喷丝板本体1内圆形凹槽3内径的设计,使原液均匀的分布到喷丝孔5的导流部4,经带有出口凹槽7的喷丝孔5出口部6喷出,再经过一定的拉伸,进入凝固浴凝固成型,成型后的纤维保持喷出的形状,再经过一系列工序的加工,得到了高致密圆形表面带有沟槽的碳纤维原丝,为下游碳化提供高品质且具有抱合力的产品,完全替代进口,拓展了碳纤维更高领域的应用。

29.惟以上所述者,仅为本发明的具体实施例而已,当不能以此限定本发明实施的范围,故其等同组件的置换,或依本发明专利保护范围所作的等同变化与修改,皆应仍属本发明权利要求书涵盖之范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。