1.本发明属于混凝土泵送技术领域,具体涉及一种混凝土泵送机械及其预防堵管的控制方法。

背景技术:

2.混凝土泵送机械是一种利用压力将预搅拌好的混凝土沿布置管道输送到一定高度和距离的工程机械,在现代建筑工程中得到广泛应用。控制器是混凝土泵送机械正常运转的关键设备,相当于混凝土泵送机械的控制中枢,控制器控制整个泵送作业过程中的排量大小和发动机转速大小。在正常情况下,泵送油压最高值不会达到设定压力,如果每个泵送冲程的压力峰值随着冲程的交替而迅速上升,并很快就达到了设定压力,正常的泵送循环自动停止,主油路溢流阀发出溢流的响声,就表明发生了堵管。

3.一般来说,预防堵管的措施有五种:一是泵工在泵送施工中应精力集中,时刻注意泵送压力表的读数,一旦发现压力表读数突然增大,应立即反泵2-3个行程,再正泵,堵管即可排除;二是当出现堵管征兆或某一车混凝土的塌落度较小时,应低速泵送,将堵管消灭在萌芽状态;三是料斗中的料不能堆得太多,应低于防护栏,以便于及时清理粗骨料和超大骨料;四是当某一车混凝土的坍落度较小时,余料可低于搅拌轴,控制在“s”管或吸入口以上,以减小搅拌阻力、摆动阻力和吸入阻力;五是当发现有一斗混凝土的坍落度很小,无法泵送时,应及时将混凝土从料斗底部放掉。

4.现有技术属于人为判断并操作,高度依赖操作者的经验,具有很大的不稳定性。需要人时刻关注泵送压力,听泵送声音,一旦注意力不集中导致错过压力的不正常上升便很容易引起堵管严重的情况甚至输送管堵死。经验不足者,操作不当不但不能防止堵管,反而会造成堵管更严重或者堵管概率更高。

技术实现要素:

5.本发明的目的在于克服现有技术中的不足,提供一种混凝土泵送机械及其预防堵管的控制方法,能够有效预防堵管。

6.为达到上述目的,本发明是采用下述技术方案实现的:第一方面,本发明提供一种混凝土泵送机械,包括主泵、控制器、发动机和变量机构;所述主泵用于将发动机的动力转换为液压动力,从而输送混凝土;所述变量机构的执行端连接主泵,用于控制调节主泵实时排量;所述发动机与主泵连接,用于供给主泵运转的动力;

所述控制器分别与变量机构和发动机相连接,用于实时获取混凝土泵送机械的运行参数,并根据所述运行参数控制发动机和变量机构动作,调整发动机的实时转速和主泵实时排量。

7.进一步的,所述运行参数包括泵送开关的状态;控制器的输入端连接有用于控制泵送启停的泵送开关;所述控制器内设有计时装置,用于根据所述泵送开关的状态计算获取泵送停止时间;所述控制器通过与发动机连接控制调节发动机的实时转速;所述控制器通过与变量机构连接控制调节主泵实时排量;当泵送停止时间超过预设等料时间且再次启动泵送后,控制器进入通管模式,所述通管模式为:控制器控制发动机调整实时转速至第一目标转速并控制变量机构调整主泵实时排量为通管排量,该过程持续预设的通管换向周期;当通管模式执行完毕后,控制器自动退出通管模式,进入正常泵送模式,控制器将主泵实时排量调整为设定排量;等料过程中,若泵工手动操作反泵,则重新计算泵送停止时间,反泵结束时重新开始计算泵送停止时间。

8.所述设定排量的输入,包括所述控制器连接有遥控器,遥控器上带有排量调节旋钮,所述排量旋钮用于输入设定排量;进一步的,所述运行参数还包括泵送压力;所述主泵的输送端设置有压力传感器,通过与控制器的输入端连接向控制器输送主泵的泵送压力;所述控制器根据泵送压力和设定排量,进入防堵管模式;在防堵管模式中,控制器按预设的逻辑对发动机的实时转速和主泵实时排量进行调整;所述控制器持续监控泵送压力,若泵送压力小于等于250bar并且持续时间超过30秒,则退出防堵管模式,进入正常泵送模式,控制器将主泵实时排量调整为设定排量。

9.进一步的,所述防堵管模式包括m1模式、m2模式、m3模式、m4模式、m5模式;在防堵管模式中,控制器按预设的逻辑对发动机的实时转速和主泵实时排量进行调整的方法包括:当泵送压力变化达到300bar时,进入m1模式,控制器生成以下相对应的排量和转速的变化指令:排量变化:调节主泵实时排量为通管排量;转速变化:调节发动机的实时转速为第一目标转速;当泵送压力连续变化3个行程且泵送压力在270bar-350bar之间时,进入m2模式,控制器生成以下相对应的排量和转速的变化指令:排量变化:控制变量机构在下一行程在当前主泵实时排量基础上降低10%的排量直至主泵实时排量小于等于通管排量,若原主泵实时排量小于等于通管排量,则按照原主泵实时排量执行。

10.转速变化:若主泵实时排量小于等于通管排量,泵送压力仍大于250bar,则调整发动机的实时转速至第一目标转速;当泵送压力变化超过50bar,且泵送压力在270bar-350bar之间时,进入m3模式,控制器生成以下相对应的排量和转速的变化指令:

排量变化:控制变量机构在下一行程在当前主泵实时排量基础上降低30%的排量直至主泵实时排量小于等于通管排量,若原主泵实时排量小于等于通管排量,则按照原主泵实时排量执行。

11.转速变化:若主泵实时排量小于等于通管排量,泵送压力仍大于250bar,则调整发动机的实时转速至第一目标转速;当泵送过程中泵送压力达到300bar时,进入m4模式,控制器生成以下相对应的排量和转速的变化指令:排量变化:按设定排量的档位分阶梯调整,阶梯分为第四阶梯值d4%(30%)、第三阶梯值d3%(20%)、第二阶梯值d2%(10%)、第一阶梯值d1%(5%);分阶梯调整指的是:按设定排量分阶梯递减,当设定排量为第四档位(优选80%-100%),则将主泵实时排量每个行程降低第四阶梯值d4%(30%)的排量直至主泵实时排量小于等于通管排量d1%(优选25%);当设定排量为第三档位(优选60%-80%),则将主泵实时排量每个行程降低第三阶梯值d3%(20%)的排量直至主泵实时排量小于等于通管排量d1%(优选25%);当设定排量为第二档位(优选40%-60%),则将主泵实时排量每个行程降低第二阶梯值d2%(10%)的排量直至主泵实时排量小于等于通管排量d1%(优选25%);当设定排量为第一档位小于40%,则将主泵实时排量每个行程降低第一阶梯值d1%(5%)的排量直至主泵实时排量小于等于通管排量d1%(优选25%);转速变化:若主泵实时排量小于等于通管排量,泵送压力仍大于250bar,则调整发动机的实时转速至第一目标转速;当泵送压力达到350bar并持续20秒时,进入m5模式,控制器输出系统压力高报警信号,控制发动机恢复怠速,主泵排量降为最小排量。

12.进一步的,所述预设等料时间为15分钟;所述第一目标转速为1450转每分钟,所述预设的通管换向周期为5个换向周期,所述通管排量为25%。

13.第二方面,本发明提供一种混凝土泵送机械预防堵管的控制方法,包括以下步骤:获取混凝土泵送机械的运行参数;根据所述运行参数控制发动机和变量机构动作,以达到预防或减少堵管。

14.进一步的,所述运行参数包括泵送开关的状态和发送机的实时转速以及设定排量;根据所述运行参数控制发动机和变量机构动作的方法包括以下步骤:当泵送停止时间超过预设等料时间且主泵再次启动后,控制发动机调整实时转速至第一目标转速并调整主泵实时排量为通管排量,该过程持续预设的通管换向周期;当通管换向周期执行完毕后,将主泵实时排量调整为设定排量;等料过程中,若泵工手动操作反泵,则重新计算泵送停止时间,反泵结束时重新开始计算泵送停止时间。

15.进一步的,根据所述运行参数控制发动机和变量机构动作的方法包括以下步骤:根据泵送压力,进入防堵管模式;在防堵管模式中,按预设的逻辑对发动机转速和泵送排量进行调整;持续进行监控泵送压力,若泵送压力不大于250bar并且持续时间超过30秒,则退出防堵管模式,进入正常泵送模式。

16.进一步的,所述防堵管模式包括m1模式、m2模式、m3模式、m4模式、m5模式;在防堵管模式中,按预设的逻辑对发动机转速和泵送排量进行调整的方法包括:当泵送压力变化达到300bar时,进入m1模式,控制器生成以下相对应的排量和转速的变化指令:排量变化:调节主泵实时排量为通管排量;转速变化:调节发动机的实时转速为第一目标转速;当泵送压力连续变化3个行程且泵送压力在270bar-350bar之间时,进入m2模式,控制器生成以下相对应的排量和转速的变化指令:排量变化:控制变量机构在下一行程在当前主泵实时排量基础上降低10%的排量直至主泵实时排量小于等于通管排量,若原主泵实时排量小于等于通管排量,则按照原主泵实时排量执行。

17.转速变化:若主泵实时排量小于等于通管排量,泵送压力仍大于250bar,则调整发动机的实时转速至第一目标转速;当泵送压力变化超过50bar,且泵送压力在270bar-350bar之间时,进入m3模式,控制器生成以下相对应的排量和转速的变化指令:排量变化:控制变量机构在下一行程在当前主泵实时排量基础上降低30%的排量直至主泵实时排量小于等于通管排量,若原主泵实时排量小于等于通管排量,则按照原主泵实时排量执行。

18.转速变化:若主泵实时排量小于等于通管排量,泵送压力仍大于250bar,则调整发动机的实时转速至第一目标转速;当泵送过程中泵送压力达到300bar时,进入m4模式,控制器生成以下相对应的排量和转速的变化指令:排量变化:按设定排量的档位分阶梯调整,阶梯分为第四阶梯值d4%(30%)、第三阶梯值d3%(20%)、第二阶梯值d2%(10%)、第一阶梯值d1%(5%);分阶梯调整指的是:按设定排量分阶梯递减,当设定排量为第四档位(优选80%-100%),则将主泵实时排量每个行程降低第四阶梯值d4%(30%)的排量直至主泵实时排量小于等于通管排量d1%(优选25%);当设定排量为第三档位(优选60%-80%),则将主泵实时排量每个行程降低第三阶梯值d3%(20%)的排量直至主泵实时排量小于等于通管排量d1%(优选25%);当设定排量为第二档位(优选40%-60%),则将主泵实时排量每个行程降低第二阶梯值d2%(10%)的排量直至主泵实时排量小于等于通管排量d1%(优选25%);当设定排量为第一档位(优选小于40%),则将主泵实时排量每个行程降低第一阶梯值d1%(5%)的排量直至主泵实时排量小于等于通管排量d1%(优选25%);转速变化:若主泵实时排量小于等于通管排量,泵送压力仍大于250bar,则调整发动机的实时转速至第一目标转速;当泵送压力达到350bar并持续20秒时,进入m5模式,控制器输出系统压力高报警信号,控制发动机恢复怠速,主泵排量降为最小排量。

19.进一步的,所述预设等料时间为15分钟;所述第一目标转速为1450转每分钟,所述预设的通管换向周期为5个换向周期,所述通管排量为25%。

20.与现有技术相比,本发明所达到的有益效果:

1、本机械可以自动判断堵管情况,替代了人为判断,降低了操作难度,并能自动进行防堵管操作,监控更及时,反应更迅速,执行更果断,使得防堵管操作更具自动化、智能化,可靠性更强。

21.2、本发明实时监控混凝土泵送机械的泵送开关的状态、停泵时间、泵送压力变化、发动机转速、排量等参数,根据预设逻辑执行对应策略,以达到预防或减少堵管的目的。

22.3、停泵时间超过设定时间时,再次启动泵送进入通管模式,防止输送管中的混凝土离析或者凝固引发堵管;4、本发明通过将所有负载变化情况分为多种类型(不限于五种),根据负载变化会自动判断属于哪种类型并进行对应的调节;阈值可调,可符合多种工况,更具实用性。

23.5、本控制方法适用于所有混凝土泵送机械。

附图说明

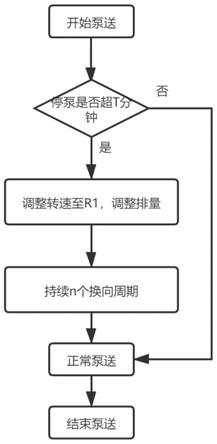

24.图1是通管模式流程图。

25.图2为防堵管模式流程图。

具体实施方式

26.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

27.在本实施例的描述中,需要说明的是,如出现术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等,其所指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实施例的限制。

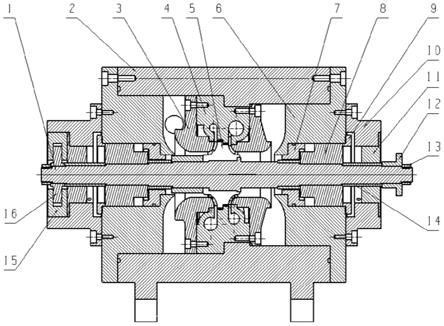

28.实施例一:本实施例提供一种混凝土泵送机械,是通过压力将混凝土输送到指定位置的机械,其包括主泵、压力传感器、控制器、发动机、转速传感器及控制主泵实时排量的变量机构、遥控器以及泵送开关。

29.控制器用于实时获取混凝土泵送机械的运行参数,并根据所述运行参数控制发动机和变量机构动作,以达到预防或减少堵管。所述运行参数包括泵送开关的状态、泵送压力、发动机的转速、主泵实时排量和设定排量。发动机根据控制发动机的实时转速间接控制主泵的旋转速度,且通过变量机构调整主泵斜盘大小,从而调节主泵输出的主泵实时排量。

30.主泵是斜盘式轴向柱塞变量泵,用于将发动机动力转换为液压动力。

31.控制器的输入端连接有泵送启停的泵送开关,泵送开关用于向控制器输送泵送开关的状态,从而启动泵送和停止泵送。

32.所述压力传感器设置在主泵输送端,用于采集主泵的泵送压力并通过与控制器的输入端连接向控制器输送。

33.变量机构的执行端连接主泵,用于控制主泵实时排量;控制器通过与变量机构连接获取主泵实时排量。

34.控制器连接有遥控器,遥控器上带有排量调节旋钮,用于操作人员输入设定排量;遥控器排量旋钮上标注有十个档位,分别代表着输入的设定排量为总排量的10%、20%、30%、

40%、50%、60%、70%、80%、90%、100%。在正常泵送模式下,变量机构控制下的主泵实时排量等于输入的设定排量。遥控器排量旋钮还与控制器连接,向控制器输送设定排量和主泵实时排量。

35.所述发动机与主泵连接,用于供给主泵运转的动力。

36.所述转速传感器设置在发动机上,通过与控制器的输入端连接向控制器输送采集的发动机的实时转速;控制器调节发动机的实时转速的方法为:比较实时转速和目标转速,若不一致则调节实时转速大小直至实时转速等于目标转速,目标转速与实时转速的误差不大于30转每分钟,如果误差大于30转每分钟则调整。这有利于平衡控制精度与成本,在保证控制精度的前提下尽量降低成本。

37.所述控制器的输出端连接变量机构和发动机。控制器内部设置有计时器,控制器通过分析泵送开关的状态获取主泵的泵送停止时间,同时,控制器通过分析泵送压力获取泵送压力变化。控制器根据泵送停止时间、泵送压力、泵送压力变化、设定排量以及主泵实时排量进入不同的工作模式。

38.本混凝土泵送机械具有三种工作模式:正常泵送模式、通管模式和防堵管模式。防堵管模式又分为五种负载压力变化类型并有相对应的排量及转速的控制方法。控制器根据主泵的泵送停止时间和泵送压力进入不同的运行模式,控制变量机构和发动机按预设的程序进行运转,实现不同的转速和排量从而防止堵管的发生。

39.通管模式:通管模式的作用是防止等待搅拌车时间过长,输送管中的混凝土长时间未动导致再次泵送时引发堵管。当泵送停止时间超过t分钟(优选15分钟)且再次启动泵送时,控制器自动进入通管模式,将发动机调整至r1转(优选1450转)并调节主泵实时排量至通管排量d1%(优选25%),该过程持续n(优选为5)个换向周期。

40.当通管模式执行完毕后,自动退出通管模式,进入正常泵送状态工作。等料过程中,若泵工手动操作反泵,则重新计算等料时间,反泵结束时重新计时开始。以上所有字母表示的数字均可以调整,优选的数字效果更好。

41.通管模式的流程如图1所示。

42.防堵管模式:根据泵送压力和设定排量将处理过程分为了五种类型,分别是m1、m2、m3、m4、m5。泵送压力以bar为单位,1巴(bar)=100千帕(kpa)=10牛顿/平方厘米(10n/cm2)=0.1mpa。

43.m1:启动泵送后泵送压力变化(一个行程内)达到p3bar(优选300bar)。控制器执行的相对应的排量和转速的变化如下:排量变化:控制变量机构调节主泵实时排量至通管排量d1%(优选25%)。

44.转速变化:调节发动机转速至r1转(优选1450转每分钟)。调节转速时,比较实时转速和目标转速,若不一致则调节实时转速大小直至实时转速等于目标转速,目标转速与实时转速的误差不大于30转每分钟,如果误差大于30转每分钟则调整。

45.m2:泵送压力连续变化n2(优选为3)个行程且泵送压力超过p2bar(优选270bar)-p4bar(优选350bar)。控制器执行的相对应的排量和转速的变化如下:排量变化:控制变量机构在下一行程在当前主泵实时排量基础上降低d2%(优选10%)的排量直至主泵实时排量《=d1%(优选25%),若原主泵实时排量《=d1%(优选25%),则按照原主泵实时排量执行。

46.转速变化:若主泵实时排量《=通管排量d1%(优选25%),泵送压力仍大于p1bar(优选250bar),则调整发动机转速至r1转(优选1450转)。

47.m3:泵送压力变化超过p3bar(优选50bar),且泵送压力在p2bar-p4bar(优选270bar-350bar)之间。控制器执行相对应的排量和转速的变化如下:排量变化:控制变量机构在下一行程在当前主泵实时排量基础上降低d4%(优选30%)的排量,直至主泵实时排量达到d1% (优选25%)。

48.转速变化:若主泵实时排量《=通管排量d1%(优选25%),泵送压力仍大于p1bar(优选250bar),则调整发动机转速至r1转(优选1450转)。

49.m4:泵送过程中泵送压力达到p4bar(优选300bar)。控制器执行对应的排量和转速的变化如下:排量变化:按设定排量的档位分阶梯调整,阶梯分为第四阶梯值d4%(30%)、第三阶梯值d3%(20%)、第二阶梯值d2%(10%)、第一阶梯值d1%(5%)。分阶梯调整指的是:按设定排量分阶梯递减,当设定排量为第四档位(优选80%-100%),则将主泵实时排量每个行程降低第四阶梯值d4%(30%)的排量直至主泵实时排量小于等于通管排量d1%(优选25%);当设定排量为第三档位(优选60%-80%),则将主泵实时排量每个行程降低第三阶梯值d3%(20%)的排量直至主泵实时排量小于等于通管排量d1%(优选25%);当设定排量为第二档位(优选40%-60%),则将主泵实时排量每个行程降低第二阶梯值d2%(10%)的排量直至主泵实时排量小于等于通管排量d1%(优选25%);当设定排量为第一档位小于40%,则将主泵实时排量每个行程降低第一阶梯值d1%(5%)的排量直至主泵实时排量小于等于通管排量d1%(优选25%);转速变化:若主泵实时排量《=通管排量d1%(优选25%),泵送压力仍大于p1bar(优选250bar),则调整发动机转速至r1转(优选1450转)。

50.m5:泵送压力达到p5bar(优选350bar)持续t3(优选20秒)秒,控制器执行相对应的处理措施为输出系统压力高报警信号,控制发动机恢复怠速,主泵排量降为最小排量。

51.防堵管模式的流程如图2所示。本实施例的各数据均为经过实践检验的优选,有利于预防堵管的发生,有利于提高判断的准确性和措施的及时性,将堵管的危险消灭在萌芽状态,反应更迅速,执行更果断,使得防堵管操作更具自动化、智能化,可靠性更强。

52.进入防堵管模式后,按预设的逻辑对发动机转速和泵送排量进行调整,并持续进行监控,若泵送压力小于p1bar(优选250bar)并且持续时间超过t秒(优选30秒),则控制器退出防堵管模式,即控制器控制变量机构使主泵实时排量每一行程恢复5%的排量,直至恢复到设定排量,进入正常泵送模式。若恢复过程中,压力超过p2bar(优选270bar),则控制主泵实时排量停止上升,若防堵管执行过程中泵工手动增加排量,则按照设定排量与主泵实时排量的差值在主泵实时排量的基础上增加;若手动减少排量,则在主泵实时排量的基础上减少。

53.本技术方案可以自动判断堵管情况,替代了人为判断,降低了操作难度。并能自动进行防堵管操作,监控更及时,反应更迅速,执行更果断,使得防堵管操作更具自动化、智能化,可靠性更强。

54.实施原理:1.实时监控混凝土泵送机械的泵送开关的状态、停泵时间、泵送压力变化、发动机转速、排量等参数,根据预设逻辑执行对应策略,以达到预防或减少堵管的目的。

55.2.停泵时间超过设定时间时,再次启动泵送进入通管模式,防止输送管中的混凝

土离析或者凝固引发堵管;3.将所有负载变化情况分为多种类型(不限于五种),控制器根据负载变化会自动判断属于哪种类型并进行对应的调节;4.阈值可调,可符合多种工况,更具实用性。

56.5.本控制方法适用于所有混凝土泵送机械。

57.实施例二:本实施例提供一种泵送机械防堵管的控制方法,根据运行参数选择不同的模式处理,以预防堵管的发生。运行参数主要包括泵送开关的状态、泵送压力、发动机的实时转速、主泵实时排量和设定排量。

58.根据泵送开关的状态获取泵送停止时间。通过泵送开关获取泵送开关的状态,通过压力传感器获取泵送压力,通过转速传感器整个防止堵管的控制方法包括两种模式:通管模式和防堵管模式。防堵管模式又分为五种负载压力变化类型并有相对应的排量及转速的控制方法。

59.通管模式:通管模式的作用是防止等待搅拌车时间过长,输送管中的混凝土长时间未动再次泵送时引发堵管。当泵送停止超过t分钟(优选15分钟)再次启动泵送时,自动进入通管模式,发动机调整至r1转(优选1450转)并调节主泵实时排量至通管排量d1%(优选25%),该过程持续n(优选为5)个换向周期。

60.当通管模式执行完毕后,自动退出通管模式,进入正常泵送状态工作。等料过程中,若泵工手动操作反泵,则重新计算等料时间,反泵结束时重新计时开始。

61.通管模式的流程如图1所示。

62.防堵管模式:根据泵送压力和设定排量将处理过程分为了五种类型,分别是m1、m2、m3、m4、m5。泵送压力以bar为单位,1巴(bar)=100千帕(kpa)=10牛顿/平方厘米(10n/cm2)=0.1mpa。

63.m1:启动泵送后泵送压力变化(一个行程内)达到p3bar(优选300bar),执行的相对应的排量和转速的变化如下:排量变化:控制变量机构调节主泵实时排量至通管排量d1%(优选25%)。

64.转速变化:调节发动机转速至r1转(优选1450转每分钟)。调节转速时,比较实时转速和目标转速,若不一致则调节实时转速大小直至实时转速等于目标转速,目标转速与实时转速的误差不大于30转每分钟,如果误差大于30转每分钟则调整。

65.m2:泵送压力连续变化n2(优选为3)个行程且泵送压力超过p2bar(优选270bar)-p4bar(优选350bar),执行相对应的排量和转速的变化如下:排量变化:控制变量机构在下一行程在当前主泵实时排量基础上降低d2%(优选10%)的排量直至主泵实时排量《=d1%(优选25%),若原主泵实时排量《=d1%(优选25%),则按照原主泵实时排量执行。

66.转速变化:若主泵实时排量《=通管排量d1%(优选25%),泵送压力仍大于p1bar(优选250bar),则调整发动机转速至r1转(优选1450转)。

67.m3:泵送压力变化超过p3bar(优选50bar),且泵送压力在p2bar-p4bar(优选270bar-350bar)之间,执行相对应的排量和转速的变化如下:排量变化:控制变量机构在下一行程在当前主泵实时排量基础上降低d4%(优选

30%)的排量,直至主泵实时排量达到d1% (优选25%)。

68.转速变化:若主泵实时排量《=通管排量d1%(优选25%),泵送压力仍大于p1bar(优选250bar),则调整发动机转速至r1转(优选1450转)。

69.m4:泵送过程中泵送压力达到p4bar(优选300bar),执行对应的排量和转速的变化如下:排量变化:按设定排量的档位分阶梯调整,阶梯分为第四阶梯值d4%(30%)、第三阶梯值d3%(20%)、第二阶梯值d2%(10%)、第一阶梯值d1%(5%)。分阶梯调整指的是:按设定排量分阶梯递减,当设定排量为第四档位(优选80%-100%),则将主泵实时排量每个行程降低第四阶梯值d4%(30%)的排量直至主泵实时排量小于等于通管排量d1%(优选25%);当设定排量为第三档位(优选60%-80%),则将主泵实时排量每个行程降低第三阶梯值d3%(20%)的排量直至主泵实时排量小于等于通管排量d1%(优选25%);当设定排量为第二档位(优选40%-60%),则将主泵实时排量每个行程降低第二阶梯值d2%(10%)的排量直至主泵实时排量小于等于通管排量d1%(优选25%);当设定排量为第一档位(优选小于40%),则将主泵实时排量每个行程降低第一阶梯值d1%(5%)的排量直至主泵实时排量小于等于通管排量d1%(优选25%);转速变化:若主泵实时排量《=通管排量d1%(优选25%),泵送压力仍大于p1bar(优选250bar),则调整发动机转速至r1转(优选1450转)。

70.m5:泵送压力达到p5bar(优选350bar)持续t3(优选20秒)秒,执行相对应的处理措施为:输出系统压力高报警信号,使主泵停机。

71.防堵管模式的流程如图2所示。

72.进入防堵管模式后,按预设的逻辑对发动机转速和泵送排量进行调整,并持续进行监控,若泵送压力《=p1bar(优选250bar)并且持续时间超过t秒(优选30秒),则退出防堵管模式进行正常泵送。

73.本技术方案可以自动判断堵管情况,替代了人为判断,降低了操作难度。并能自动进行防堵管操作,监控更及时,反应更迅速,执行更果断,使得防堵管操作更具自动化、智能化,可靠性更强。

74.堵管的原因一般分为四种:一是泵车输送管中的混凝土长时间未泵送,这个可能是搅拌车与搅拌车之间的衔接时间太长,上一台搅拌车卸完料之后,下一个搅拌车过了很长的时间才来,这样就导致混凝土在泵管里面长时间未运动,很容易造成混凝土离析,堵管大多数是因为这个原因。

75.二是混凝土的和易性不好,混凝土的和易性包括了混凝土的流动性、保水性等一些跟混凝土工作性质相关的参数,和易性不好,混凝土的流动性就非常的差,太干或者太湿都不好,容易导致泵车砼缸料吸空,而且,由于和易性差,混凝土在泵管中所受到的阻力也更大,所以,容易导致堵管。不过这个混凝土的和易性主要由配比决定,天气原因也会导致砂石料的含水量发生变化,从而影响混凝土的和易性。

76.三是泵车活塞磨损严重导致,砼缸活塞磨损严重,就会导致混凝土的吸料性变差,而且还会导致泵送的压力不够,混凝土中的水份会跑到中间的水箱里面,导致混凝土流动性变差。

77.四是操作不当,首先是臂架角度操控不当,干活的时候,尽量保证混凝土泵车的臂

架是全部展开,呈弧线形,不要在泵车干活的时候让臂架保持折叠的状态,这样就很容易导致臂架与臂架的连接处的弯管有一个角度,增加了混凝土在泵管里面的阻力,还有就是泵车垂直往下的管路,或者垂直向上的工况下,应该需要安装上设防的离析装置来进行预防堵管的状况;其次是泵送速度调节不当,泵送时,速度的选择很关键,操作人员不能一味地图快,有时欲速则不达。首次泵送时,由于管道阻力较大,此时应低速泵送,泵送正常后,可适当提高泵送速度;最后是余料量控制不当,泵送时,操作人员须随时观察料斗中的余料,余料不得低于搅拌轴,如果余料太少,极易吸入空气,导致堵管。

78.基于此,本发明构思的关键点:1.实时监控混凝土泵送机械的泵送开关的状态、停泵时间、泵送压力变化、发动机转速、排量等参数,根据预设逻辑执行对应策略,以达到预防或减少堵管的目的。

79.2.停泵时间超过设定时间时,再次启动泵送进入通管模式,防止输送管中的混凝土离析或者凝固引发堵管;3.将所有负载变化情况分为多种类型(不限于五种),控制器根据负载变化会自动判断属于哪种类型并进行对应的调节;4.阈值可调,可符合多种工况,更具实用性。

80.5.本控制方法适用于所有混凝土泵送机械。

81.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

82.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

83.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度小于第二特征。

84.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”,“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

85.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。