1.本发明涉及建筑施工技术领域,具体是涉及一种建筑用混凝土墩的浇筑装置。

背景技术:

2.建筑施工过程中需要制备混凝土墩,用于制作混凝土墩的装置为浇注装置,一般是根据土墩的形状制成的模具,例如常见的木框式混凝土浇注框等,使用时,把混合后的混凝土浇入框内,根据框形形状使混凝土慢慢凝结,最终获得一个和浇注框形状一致的混凝土土墩,混凝土土墩在建筑施工时,用于当作钢结构安装时的底部承重体,对基础建设起到了底部支撑作用。向浇注框内浇注的混凝土由于缺少振料机构,成型后的混凝土墩会出现缺料或气孔现象,承力使用时,易在缺料部位形成应力集中,影响其使用寿命。

3.中国专利申请号“cn202111008550.4”提供了一种建筑施工浇注墩用浇注装置,包括底座,所述底座的顶面上固定有底腔座,所述底腔座顶面固定有与其内腔相通的中腔座,所述中腔座顶端设有铰接部,所述底座顶面安装有前后两处电缸,所述电缸的动作杆上设有位于所述中腔座外侧的u形架,所述铰接部外侧套设有内壁面接触于所述木板和所述中腔座外壁面上的套座,通过电缸联动的方式同步动作,因此结构设计巧妙,便于操作。还在该装置上设置有振动马达,并通过弹簧杆和弹簧连接的方式,将其产生的振效应作用于浇注框上,使得混凝土料在浇注框内成型时,被振动处理。

4.但是在该装置的使用过程中,由于振动马达的振动作用在浇筑框上,多块木板拼接形成的浇筑框难免会出现一下缝隙对混凝土墩的成型造成一定程度的影响,且针对具有一定体积的混凝土墩浇筑时,浇筑框内混凝土较多,重量较大,对浇筑框进行振动很难保证排气的均匀程度,仍需工作人员手持振捣器进行振捣排气,振捣工作量较大,对人力的损耗较大也降低了混凝土墩制作的效率。

技术实现要素:

5.基于此,有必要针对现有技术问题,提供一种建筑用混凝土墩的浇筑装置,本技术方案解决了如何在混凝土进入浇筑模具前对混凝土进行排气处理的技术问题。

6.为解决现有技术问题,本发明采用的技术方案为:

7.一种建筑用混凝土墩的浇筑装置,包括工作台和安装在工作台上的浇筑模具,浇筑模具具有与所需混凝土墩形状相吻合的浇筑腔,工作台上还安装有用于存放混凝土的物料箱,物料箱的顶部设置有漏斗状的进料口,物料箱的一侧安装有砂浆泵,砂浆泵通过吸料管连接物料箱内部,砂浆泵通过出料管连接出气箱,出气箱包括筒状外壳,筒状外壳内设置有输送腔,筒状外壳内同轴设置有竖直的旋转柱,旋转柱的顶部直径大于旋转柱的底部直径,旋转柱的周侧设置有环绕旋转柱轴线的螺旋片,出气箱用于对混凝土进行排气,出气箱将排气后的紧实的混凝土输送至浇筑模具的浇筑腔内进行成型。

8.优选的,旋转柱与第一旋转驱动装置的工作端传动连接,第一旋转驱动装置的旋转轴与旋转柱的中心轴处于同一直线上,第一旋转驱动装置通过安装架固定安装在工作台

的底部,第一旋转驱动装置的工作端穿过工作台和筒状外壳与旋转柱连接,工作台与筒状外壳上设置有避让第一旋转驱动装置的避让孔。

9.优选的,筒状外壳的顶部设置有环绕筒状外壳外部周侧的安装条,套盖套装在筒状外壳顶部,套盖底部与安装条固定连接,套盖的内壁尺寸与筒状外壳的外壁尺寸相吻合,套盖朝向浇筑模具的一侧设置有出料口,出料口通过出料通道连接浇筑模具顶部的注料口。

10.优选的,出料口底部的水平高度高于浇筑模具的顶部,出料通道内部设置有由出料口向浇筑模具的浇筑腔倾斜的斜面。

11.优选的,套盖上固定安装有若干个振捣器,振捣器环绕套盖的轴线等间距分布,套盖的工作端设置在套盖内部,套盖用于对混凝土进行振捣。

12.优选的,套盖的顶部中心位置设置有向上延伸的出气通道,出气通道连通筒状外壳与套盖内部空腔,出气通道通过透明盖封闭出气通道顶部的开口,透明盖上设置有多个排气孔。

13.优选的,浇筑模具的浇筑腔底部设置有底部开口,工作台上设置有与底部开口相对应的下料口,下料单元安装在工作台的下方,支撑板的工作端对下料口进行封堵,下料单元的工作端设置在竖直方向上移动。

14.优选的,下料单元包括水平设置的支撑板,支撑板的尺寸与工作台的下料口相吻合,支撑板上设置有向上突出的封堵块,封堵块的形状与浇筑模具的底部开口相吻合,支撑板的中心轴与下料口的中心轴处于同一直线上,支撑板固定安装在第一直线驱动装置的工作端上,第一直线驱动装置的工作端设置在垂直于工作台工作面的竖直方向上移动。

15.优选的,封堵块的周侧设置有密封圈,密封圈设置在封堵块与浇筑模具的底部开口接缝位置。

16.优选的,支撑板的两侧设置有向外突出的侧平板,侧平板上设置有多个导向孔,支撑板通过导向孔限位插装在工作台底部设置的导向杆中,导向杆的截面尺寸与导向孔相吻合,导向杆的轴线位置与导向孔一一对应,导向杆用于稳定支撑板的移动方向。

17.本技术相比较于现有技术的有益效果是:

18.1.本发明通过物料箱与浇筑模具之间设置出气箱对混凝土进行排气处理,出气箱的输送腔中同轴安装的旋转柱可以通过绕自身轴线的旋转配合设置在旋转柱周侧的螺旋片将输送腔内的混凝土沿输送腔的轴线向上方输送,旋转柱的顶部直径大于旋转柱的底部直径,且第一旋转驱动装置等间距的旋转排列从而导致混凝土在向上方移动的同时受到来自旋转柱与螺旋片的挤压,从而将混凝土内含有的空气挤压排出,降低了气泡的含量。

19.2.本发明通过套盖固定安装在筒状外壳周侧的安装条上方使得套盖在筒状外壳上方形成了一定量的混凝土的存储空间,当混凝土的累积高度高于套盖上的出料口底部,混凝土通过出料口进入出料通道中进行定向的移动,套盖的出料口底部的水平高度高于浇筑模具的顶部从而可以在出料通道内形成由出料口处向下倾斜延伸至注料口处的斜面,保证进入出料通道的混凝土在重力的作用下可以更加快速的向浇筑模具的浇筑腔中移动,提高了浇筑的效率。

20.3.本发明通过对若干个振捣器绕套盖的轴线环绕分布对套盖内的混凝土进行振捣,混凝土在旋转柱配合螺旋片向上输送的过程中保持旋转,振捣器对移动中的混凝土进

行振动保证了振捣的均匀性,无需人工带动振捣器进行移动保证对混凝土的振捣均匀,由于套盖内的空间远小于浇筑模具的浇筑腔空间,从而相较于在浇筑模具的浇筑腔内对大量的混凝土进行振捣而言大大降低了振捣器振捣的难度,提高了工作效率。

21.4.本发明通过套盖顶部设置向上突出的出气通道实现当混凝土在套盖内堆积时,混凝土通过挤压和振捣器的工作排出的气体通过出气通道向外排出,工作人员可通过透明盖观察出气箱内部的混凝土堆积高度,相应的调整第一旋转驱动装置的旋转速度,从而避免混凝土进入出气通道从排气孔中溢出,透明盖的存在也避免了空气中的灰尘直接进入混凝土中造成混凝土质量的下降。

22.5.本发明通过下料单元的支撑板对工作台的下料口进行封堵使得浇筑模具形成符合所需混凝土墩尺寸的浇筑腔,并可以在浇筑时可以将混凝土保留在浇筑腔内,浇筑模具内的混凝土墩凝固后,第一直线驱动装置带动支撑板下移使凝固的混凝土墩脱离浇筑模具完成下料,从而避免了每次加工成型后拆卸浇筑模具下料在重新进行安装的复杂步骤,提高了连续加工的效率。

附图说明

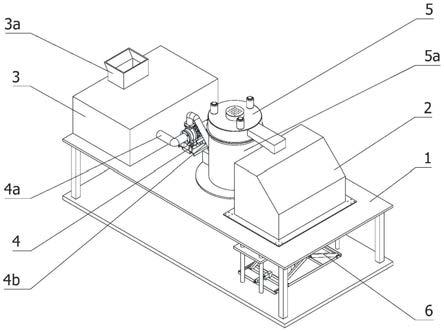

23.图1是本技术的立体图一;

24.图2是本技术的主视图;

25.图3是本技术的局部放大图;

26.图4是本技术的出气箱的立体图;

27.图5是本技术的出气箱的侧视图;

28.图6是图5的a-a处截面剖视图;

29.图7是图6的b处局部放大图;

30.图8是本技术的浇筑模具的立体图一;

31.图9是本技术的浇筑模具的立体图二;

32.图10是本技术的下料单元的立体图;

33.图中标号为:

34.1-工作台;1a-下料口;1b-导向杆;

35.2-浇筑模具;2a-浇筑腔;2a1-底部开口;2b-注料口;

36.3-物料箱;3a-进料口;

37.4-砂浆泵;4a-吸料管;4b-出料管;

38.5-出气箱;5a-筒状外壳;5a1-输送腔;5a2-安装条;5b-旋转柱;5b1-螺旋片;5c-第一旋转驱动装置;5c1-安装架;5d-套盖;5d1-出料口;5d2-出料通道;5d3-出气通道;5d4-透明盖;5d5-排气孔;5e-振捣器;

39.6-下料单元;6a-支撑板;6a1-封堵块;6a2-密封圈;6a3-侧平板;6a4-导向孔;6b-第一直线驱动装置。

具体实施方式

40.为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本发明作进一步详细描述。

41.如图1至图6所示,本技术提供:

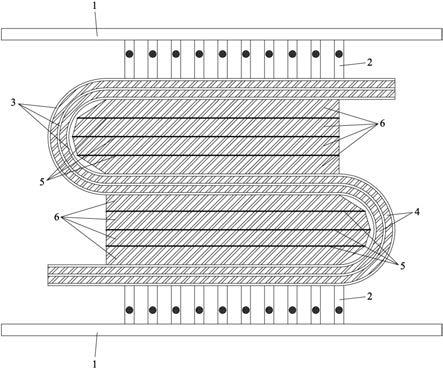

42.一种建筑用混凝土墩的浇筑装置,包括工作台1和安装在工作台1上的浇筑模具2,浇筑模具2具有与所需混凝土墩形状相吻合的浇筑腔2a,工作台1上还安装有用于存放混凝土的物料箱3,物料箱3的顶部设置有漏斗状的进料口3a,物料箱3的一侧安装有砂浆泵4,砂浆泵4通过吸料管4a连接物料箱3内部,砂浆泵4通过出料管4b连接出气箱5,出气箱5包括筒状外壳5a,筒状外壳5a内设置有输送腔5a1,筒状外壳5a内同轴设置有竖直的旋转柱5b,旋转柱5b的顶部直径大于旋转柱5b的底部直径,旋转柱5b的周侧设置有环绕旋转柱5b轴线的螺旋片5b1,出气箱5用于对混凝土进行排气,出气箱5将排气后的紧实的混凝土输送至浇筑模具2的浇筑腔2a内进行成型。

43.基于上述实施例,本技术想要解决的技术问题是如何在混凝土进入浇筑模具2前对混凝土进行排气处理。为此,本技术在物料箱3与浇筑模具2之间设置出气箱5对混凝土进行排气处理,工作人员将半流体状态下的混凝土通过输料管或人工添加的方式由进料口3a处添加进入物料箱3中,进料口3a采用漏斗状可以保证进入进料口3a的混凝土在重力作用下可以完全进入物料箱3中,避免出现材料的浪费,砂浆泵4通过吸料管4a连接物料箱3底部对物料箱3内的混凝土进行抽吸,通过出料管4b向出气箱5内输送,出气箱5的筒状外壳5a一侧设置专门的连接盒与出料管4b进行连接,保证混凝土进入筒状外壳5a的输送腔5a1中,输送腔5a1中同轴安装的旋转柱5b可以通过绕自身轴线的旋转配合设置在旋转柱5b周侧的螺旋片5b1将输送腔5a1内的混凝土沿输送腔5a1的轴线向上方输送,由于旋转柱5b的顶部直径大于旋转柱5b的底部直径,且第一旋转驱动装置5c等间距的旋转排列从而导致混凝土在向上方移动的同时受到来自旋转柱5b与螺旋片5b1的挤压,从而将混凝土内含有的空气挤压排出,降低了气泡的含量,经过排气后的混凝土再输送至浇筑模具2的浇筑腔2a中进行完成对混凝土墩的浇筑,浇筑模具2可以通过木板等材质的模板拼接形成与所需混凝土墩形状相吻合的浇筑腔2a,也可以为一体成型的具有浇筑腔2a的浇筑模具2,,整个浇筑过程中的浇筑模具2始终保持稳定,从而保证了成型后的混凝土墩形状与表面平整度均可达到预期效果。

44.进一步的,如图2和6所示:

45.旋转柱5b与第一旋转驱动装置5c的工作端传动连接,第一旋转驱动装置5c的旋转轴与旋转柱5b的中心轴处于同一直线上,第一旋转驱动装置5c通过安装架5c1固定安装在工作台1的底部,第一旋转驱动装置5c的工作端穿过工作台1和筒状外壳5a与旋转柱5b连接,工作台1与筒状外壳5a上设置有避让第一旋转驱动装置5c的避让孔。

46.基于上述实施例,本技术想要解决的技术问题是旋转柱5b如何进行旋转。为此,本技术通过第一旋转驱动装置5c与旋转柱5b传动连接带动旋转柱5b绕自身轴线进行旋转,所述第一旋转驱动装置5c可以是伺服电机,第一旋转驱动装置5c的工作端可以安装可调节的减速器从而实现对旋转柱5b转速的控制,第一旋转驱动装置5c的工作端穿过工作台1与筒状外壳5a上设置的避让孔与旋转柱5b的底端连接,工作人员需保证第一旋转驱动装置5c与旋转柱5b连接位置的密闭性,避免混凝土的泄露,第一旋转驱动装置5c通过安装架5c1固定安装在工作台1的底部保证第一旋转驱动装置5c自身的稳定。

47.进一步的,如图6、图7和图8所示:

48.筒状外壳5a的顶部设置有环绕筒状外壳5a外部周侧的安装条5a2,套盖5d套装在

筒状外壳5a顶部,套盖5d底部与安装条5a2固定连接,套盖5d的内壁尺寸与筒状外壳5a的外壁尺寸相吻合,套盖5d朝向浇筑模具2的一侧设置有出料口5d1,出料口5d1通过出料通道5d2连接浇筑模具2顶部的注料口2b。

49.出料口5d1底部的水平高度高于浇筑模具2的顶部,出料通道5d2内部设置有由出料口5d1向浇筑模具2的浇筑腔2a倾斜的斜面。

50.基于上述实施例,本技术想要解决的技术问题是筒状外壳5a中向上输送的混凝土如何进入浇筑模具2内部实现对浇筑腔2a的浇筑。为此,本技术的筒状外壳5a上套装有套盖5d,套盖5d固定安装在筒状外壳5a周侧的安装条5a2上方使得套盖5d在筒状外壳5a上方形成了一定量的混凝土的存储空间,由于套盖5d的内壁尺寸与筒状外壳5a的外壁尺寸相吻合保证筒状外壳5a与套盖5d的连接位置的密闭性,避免了混凝土的泄露,旋转柱5b配合螺旋片5b1将混凝土向上输送,当混凝土的累积高度高于套盖5d上的出料口5d1底部,混凝土通过出料口5d1进入出料通道5d2中进行定向的移动,出料通道5d2的另一端连接浇筑模具2顶部预留的用于混凝土进入浇筑腔2a的注料口2b,混凝土通过注料口2b进入浇筑腔2a中直至浇筑完成,其中套盖5d的出料口5d1底部的水平高度高于浇筑模具2的顶部从而可以在出料通道5d2内形成由出料口5d1处向下倾斜延伸至注料口2b处的斜面,保证进入出料通道5d2的混凝土在重力的作用下可以更加快速的向浇筑模具2的浇筑腔2a中移动,提高了浇筑的效率。

51.进一步的,如图4至图6所示:

52.套盖5d上固定安装有若干个振捣器5e,振捣器5e环绕套盖5d的轴线等间距分布,套盖5d的工作端设置在套盖5d内部,套盖5d用于对混凝土进行振捣。

53.基于上述实施例,本技术想要解决的技术问题是如何提高进入浇筑模具2的浇筑腔2a中的混凝土的紧实程度。为此,本技术通过旋转柱5b配合螺旋片5b1对混凝土进行挤压排气后,混凝土堆积在套盖5d的内部空间中,通过安装在套盖5d上的多个振捣器5e对套盖5d内的混凝土进行振捣,混凝土在旋转柱5b配合螺旋片5b1向上输送的过程中保持旋转,振捣器5e对移动中的混凝土进行振动保证了振捣的均匀性,无需人工带动振捣器5e进行移动保证对混凝土的振捣均匀,本实施例中若干个振捣器5e绕套盖5d的轴线环绕分布也提高对混凝土的排气效果,使得进入浇筑模具2的混凝土自身气泡含量更少,浇筑形成的混凝土墩质量更好,由于套盖5d内的空间远小于浇筑模具2的浇筑腔2a空间,从而相较于在浇筑模具2的浇筑腔2a内对大量的混凝土进行振捣而言大大降低了振捣器5e振捣的难度,提高了工作效率。

54.进一步的,如图4至图6所示:

55.套盖5d的顶部中心位置设置有向上延伸的出气通道5d3,出气通道5d3连通筒状外壳5a与套盖5d内部空腔,出气通道5d3通过透明盖5d4封闭出气通道5d3顶部的开口,透明盖5d4上设置有多个排气孔5d5。

56.基于上述实施例,本技术想要解决的技术问题是如何将出气箱5中从混凝土中排出的气体向外界排出。为此,本技术在套盖5d顶部设置向上突出的出气通道5d3,当混凝土在套盖5d内堆积时,混凝土通过挤压和振捣器5e的工作排出的气体通过出气通道5d3向外排出,封堵出气通道5d3顶部的透明盖5d4设置有气体通过的排气孔5d5,当混凝土在套盖5d内堆积的高度逐渐升高至出料口5d1的顶部时,出气通道5d3依然提供单独的空间实现气体

的排出,保证出气箱5的排气功能,封堵出气通道5d3顶部的透明盖5d4可采用强度较高的塑料等材质制成,工作人员可通过透明盖5d4观察出气箱5内部的混凝土堆积高度,若出气箱5内的混凝土堆积高度无法到达出料口5d1处,则工作人员相应的加快第一旋转驱动装置5c的旋转速度,提高旋转柱5b对混凝土的输送速度,若出气箱5内的混凝土堆积至进入出气通道5d3中,则工作人员相应的降低第一旋转驱动装置5c的旋转速度,降低旋转柱5b对混凝土的输送速度从而避免混凝土进入出气通道5d3从排气孔5d5中溢出,透明盖5d4的存在也避免了空气中的灰尘直接进入混凝土中造成混凝土质量的下降。

57.进一步的,如图3和图9所示:

58.浇筑模具2的浇筑腔2a底部设置有底部开口2a1,工作台1上设置有与底部开口2a1相对应的下料口1a,下料单元6安装在工作台1的下方,支撑板6a的工作端对下料口1a进行封堵,下料单元6的工作端设置在竖直方向上移动。

59.基于上述实施例,本技术想要解决的技术问题是浇筑模具2内浇筑成型的混凝土墩如何快速下料。为此,本技术的浇筑模具2底部设置有底部开口2a1,浇筑模具2的底部开口2a1朝下固定安装在工作台1上,工作台1上设置有与底部开口2a1相对应的下料口1a形成凝固后的混凝土墩下料的通道,下料单元6的工作端对工作台1的下料口1a进行封堵使得浇筑模具2形成符合所需混凝土墩尺寸的浇筑腔2a,并可以在浇筑时可以将混凝土保留在浇筑腔2a内,浇筑模具2内的混凝土墩凝固后,支撑板6a的工作端在竖直方向上下移带动凝固的混凝土墩脱离浇筑模具2完成下料,从而避免了每次加工成型后拆卸浇筑模具2下料在重新进行安装的复杂步骤,提高了连续加工的效率。

60.进一步的,如图3和图10所示:

61.下料单元6包括水平设置的支撑板6a,支撑板6a的尺寸与工作台1的下料口1a相吻合,支撑板6a上设置有向上突出的封堵块6a1,封堵块6a1的形状与浇筑模具2的底部开口2a1相吻合,支撑板6a的中心轴与下料口1a的中心轴处于同一直线上,支撑板6a固定安装在第一直线驱动装置6b的工作端上,第一直线驱动装置6b的工作端设置在垂直于工作台1工作面的竖直方向上移动。

62.封堵块6a1的周侧设置有密封圈6a2,密封圈6a2设置在封堵块6a1与浇筑模具2的底部开口2a1接缝位置。

63.基于上述实施例,本技术的下料单元6通过支撑板6a对工作台1的下料口1a处进行封堵,支撑板6a与下料口1a贴合时将支撑板6a上方的封堵块6a1插装进入浇筑模具2的底部开口2a1中形成密闭的浇筑腔2a,封堵块6a1周侧设置有密封圈6a2保证封堵块6a1与浇筑腔2a接缝位置的密闭性,防止混凝土的泄露,支撑板6a受第一直线驱动装置6b的驱动做垂直于工作台1工作面的竖直移动实现对浇筑腔2a的封堵和带动凝固的混凝土墩脱离浇筑模具2,所述第一直线驱动装置6b可以是升降台也可以是直线气缸等,保证对支撑板6a和混凝土墩的支撑力即可。

64.进一步的,如图3和图10所示:

65.支撑板6a的两侧设置有向外突出的侧平板6a3,侧平板6a3上设置有多个导向孔6a4,支撑板6a通过导向孔6a4限位插装在工作台1底部设置的导向杆1b中,导向杆1b的截面尺寸与导向孔6a4相吻合,导向杆1b的轴线位置与导向孔6a4一一对应,导向杆1b用于稳定支撑板6a的移动方向。

66.基于上述实施例,本技术想要解决的技术问题是如何保证支撑板6a在竖直方向上的移动稳定。为此,本技术的支撑板6a通过两侧的侧平板6a3插装在工作台1下方设置的导向杆1b中实现对支撑板6a的限位,侧平板6a3上的导向孔6a4与导向杆1b的轴心位置一一对应且尺寸相吻合可以保证支撑板6a在导向杆1b的轴线方向移动时不会发生偏移,从而保证了支撑板6a对浇筑模具2的底部开口2a1封堵的稳定性。

67.以上实施例仅表达了本发明的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。