1.本发明属于建筑施工技术领域,特别涉及一种超高度大跨度钢混凝土梁吊挂结构的施工方法。

背景技术:

2.随着建筑业的快速发展,越来越多的超高、大体量建筑工程的不断出现,型钢混凝土组合结构被广泛应用于高空大跨度建筑结构中。但由于此类构件,跨度较大,自重大,且处于高空,给混凝土结构的施工带来前所未有挑战。为解决高空大跨度型钢混凝土大梁模板施工难度大、施工成本高、安全防护困难等问题,需要进行针对性设计。

技术实现要素:

3.本发明提供了一种超高度大跨度钢混凝土梁吊挂结构的施工方法,用以解决装配式建筑钢结构柱的安装,建筑中庭大跨度大重量钢梁的吊装、支撑以及防护等技术问题。

4.为实现上述目的,本发明采用如下技术方案:一种超高度大跨度钢混凝土梁吊挂结构的施工方法,超高度大跨度钢混凝土梁吊挂结构包含间隔设置钢结构柱、垂直连接于钢结构柱之间的钢混凝土梁以及连接于钢混凝土梁之间连接有楼板层;所述钢结构柱、钢混凝土梁以及楼板层组成大跨度高层楼体,楼体上设置有中庭;所述中庭长度大于两个设计柱距,高度高于三层楼高;中庭顶部通长连接有钢混凝土梁,所述钢混凝土梁包含内部的钢梁和外部的混凝土;所述钢梁可拆卸连接有吊挂栏和支撑架;超高度大跨度钢混凝土梁吊挂结构的施工方法,具体步骤如下:步骤一、利用三维软件建模,将楼体中钢结构柱、楼板层以及钢混凝土梁进行装配式组装,在整体模型建立后,对每个节点进行装配,结合工厂制作条件、运输条件,考虑现场拼装、安装方案及土建条件;采用“交互式节点装配”与“全自动节点装配”的软件命令,进行装配方案的选定;步骤二、根据确定的方案首先进行钢结构柱的安装,首段钢结构柱与柱脚进行对接,钢结构柱吊升前,通过支架进行临撑,而后焊接好爬梯、连端和操作平台,用红墨水绘制对齐中心线;钢结构柱初步对接后,通过对接组件临时固定;先观测首段钢结构柱四周中心线是否与柱脚四周对齐,而后通过另外基点采用经纬仪对钢结构柱进行垂直度及标高的复核,首段钢结构柱设置临时揽风,并通过临时揽风进行垂直度调整;步骤三、第二节以上钢结构柱采用无缆风校正的施工技术,钢结构柱吊升前,焊接好爬梯、操作栏,用红墨水绘制对齐中心线,钢结构柱吊升过程缓慢进行;钢结构柱间初步对接后,通过对接组件临时固定;先观测上段柱四周中心线是否与下段柱对齐,而后通过另外基点采用经纬仪对钢结构柱进行垂直度及标高的复核,对接组件中包含顶件、千斤顶和对接板,通过调整千斤顶进行微调和对齐,通过对接板连接固定上下段的钢结构柱;

步骤四、钢结构柱吊到就位上方200mm时,停机稳定,对准下段钢结构柱截面后,缓慢下落,使钢结构柱四边中心线与下段钢结构柱基本对齐;通过顶件和千斤顶进行钢结构柱的微调,使四边中心线对齐;地下室构件及首层柱梁通过在基坑外围设置的基准点,利用经纬仪,对钢结构柱牛腿标高及钢结构柱垂直度进行调整;步骤五、每层钢结构柱安装复测合格后,进行除去中庭外下部钢梁的安装;钢梁安装后支设模板进行混凝土的浇筑,从而形成钢混凝土梁;钢混凝土梁定位养护合格后进行楼板的安装形成楼板层,而后安装楼层间墙体形成框架体系;步骤六、在楼梯的框架体系间设置中庭,中庭为至少两层楼板层高且高度上贯通设置;中庭顶部水平向通长连接有钢混凝土梁,钢混凝土梁包含主梁和次梁且连接成中庭顶部的梁架体系;步骤七、在中庭下方的梁下一楼板层和梁下二楼板层进行支撑架的安装,其中,梁下二楼板层上安装楼悬挑承板,在楼悬挑承板上安装支撑架,支撑架顶部支撑吊挂架;步骤八、钢梁制作时连通吊挂架一同制作,吊装就位后,吊挂架通过连端与钢结构柱顶部的连端进行连接,先进行主梁的安装后进行次梁的安装;吊挂架安装完成,经验收合格,即可进行梁钢筋和模板的安装;梁钢筋围绕在钢骨四周,在梁上筋和钢梁上翼缘之间加垫对应直径的短筋,使钢筋骨架吊挂在钢梁上,使梁下筋具有要求的保护层;中庭顶部中吊挂架与钢结构柱上的连端连接;步骤九、浇筑吊挂架内型钢混凝土组合梁混凝土的浇筑,混凝土采用塔式起重机吊运混凝土方式,自吊挂架一端向另一端浇筑;结合钢混凝土次梁的安装及主次梁、楼板混凝土同时浇筑时,型钢混凝土主梁跨中挠度较大,采用叠合梁方式施工,先浇筑至楼承板底;进行钢梁面层混凝土及楼承板混凝土的浇筑,待主梁混凝土强度等级达到100% 后,进行型钢次梁及楼承板的安装,最后浇筑型钢混凝土梁叠合层及自承式楼板混凝土。

5.进一步的,对于步骤二中,支架包含架立柱和横梁,横梁对应钢结构柱设置有弧形凹槽,架立柱高度高于操作平台侧放时的一半高度;吊装前将爬梯安装在钢结构柱的侧放时的上方,同时在柱与钢梁的连接位置下1.2米处焊接固定装配式的操作平台;钢结构柱顶部伸出操作平台且在伸出端设置吊点,通过吊点用吊具吊装。

6.进一步的,对接组件包含连接于钢结构柱连接处上下侧的顶件、连接于顶件之间的千斤顶以及连接钢结构柱连接处对接板;所述顶件在环向上间隔设置,顶件为楔形且水平面为底面或顶面;对接板为匚形板,对接板上还设置有位移传感器和应变传感器;所述千斤顶为竖向千斤顶,千斤顶、位移传感器和应变传感器分别通过远程控制端进行自动化控制和监测。

7.进一步的,所述支撑架包含竖向架和斜向架,竖向架通过竖架柱和横架梁连接而成;竖架柱底部与楼悬挑承板可拆卸连接,横架梁与墙体中预埋件连件;所述楼悬挑承板至少在外伸端部设有临固斜拉件,临固斜拉件在楼悬挑承板外伸端部间隔设置;斜向架外伸端高且顶部连接有防护网。

8.进一步的,所述吊挂架包含顶挂单元、连接于顶挂单元两侧且位于钢梁两侧的侧挂单元、连接于侧挂单元底部且底挂单元、连接于钢梁横截面上的竖连件、连接于钢梁下方且位于底挂单元上方的梁下单元、连接于顶挂单元顶部和底挂单元底部的钢承板、连接于

顶挂单元与钢梁顶部之间的垫杆和上底座以及连接于底挂单元与钢梁底部之间的下底座;所述下底座上安装有应力传感器和位移传感器,应力传感器和位移传感器通过远程控制端联合控制;所述顶挂单元、侧挂单元、底挂单元和梁下单元均通过垂直连接杆件呈网格框架状。

9.进一步的,所述梁下单元上安装模板,模板高度方向上外侧连接有背楞和对拉螺栓;所述安装模板上还设置有侧向筋的穿孔,所述侧向筋连接与钢梁和侧向单元之间,侧向筋长度适应钢梁中钢筋的混凝土保护层厚度。

10.进一步的,钢梁吊装前,在钢梁的两端焊接竖架柱,在竖架柱之间拉设安全绳,安全绳采用钢丝绳;钢梁就位以后,去掉钢梁的中部松钩,在此过程中安全绳作为施工人员施工生根点,安全绳拉设要保证处于绷紧状态,安全绳中间一般设置一个花篮螺栓,用于钢丝绳的张紧。

11.进一步的,钢梁吊装就位的过程中,在空中容易发生转动,对钢梁在空中的姿态进行调整,在钢梁吊装前在钢梁的两端绑扎两根定位绳,定位绳的长度要达到钢梁下方楼面或地面上标高1米左右,楼面或地面上的施工人员通过定位绳对钢梁在空中的姿态进行调整,保证钢梁顺利就位。

12.进一步的,钢梁在混凝土中预埋连件的埋设,受剪连接板待埋件板安装定位且混凝土浇筑后,再放线定位焊接;首先,测量定位,根据基准点,由引测整个建筑物的轴线控制网及高程控制点;土建与钢结构施工使用统一布置的控制网,钢结构根据控制网再测设细部轴线,控制预埋件安装位置;钢筋绑扎前,将预埋连件平面位置的控制轴线和标高测设到下一楼层;其次,埋件板初就位和精确校正,根据下一楼层上的埋件轴线和标高控制线,在墙体的钢筋开始绑扎前,把预埋连件初步就位,等钢筋基本绑扎完,利用爬模架,对预埋连件进行精确校正,预埋连件安装时,如果遇到竖向或水平钢筋阻挡,及时调整竖向或水平钢筋的位置;预埋连件安装就位固定后,测量复核,验收合格后才能浇筑混凝土。

13.进一步的,对于步骤七中,浇筑型钢混凝土梁的支座处连接钢结构柱、环梁及梁柱连接牛腿处混凝土的浇筑,在梁柱接头处和梁型钢翼缘下部等混凝土充分填满处,仔细浇捣;待钢结构柱及梁混凝土强度达到100%后进行吊挂架的吊装,钢梁与钢结构柱加强环牛腿的连接:腹板通过高强螺栓加盖板对接,翼缘通过焊接固定。

14.本发明的有益效果体现在:1)本发明通过钢混凝土梁的设置,可以通过自身承载力保证其在高空的大跨度连接;2)本发明通过吊挂架的设置,利于钢混凝土梁与钢柱对接,且通过吊挂架为支设模板提供安装空间,吊挂架底部通过支撑架进行承托并连接有防护网,保证中庭施工的安全;3)本发明通过楼板层上楼悬挑承板的设置为支撑架提供了安装空间,避免了满堂脚手架的设置,在保证承力的基础上节省了空间,而且利于逆作法施工过程中上下同时施工,提高施工功效。

15.本发明的其它特征和优点将在随后的说明书中阐述,并且部分地从说明书中变得显而易见,或者通过实施本发明而了解;本发明的主要目的和其它优点可通过在说明书中所特别指出的方案来实现和获得。

附图说明

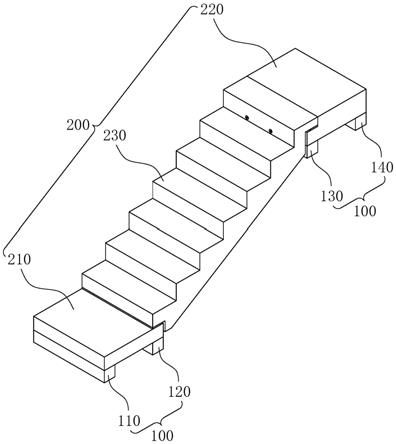

16.图1是钢结构柱侧放连接结构示意图;图2是钢结构柱立放连接结构示意图;图3是两钢结构柱对接示意图;图4是中庭处结构连接示意图;图5是中庭处结构连接局部示意图;;图6是钢梁及其连接结构俯视图;图7是钢梁及其连接结构正视图;图8是钢梁及其连接结构侧视图。

17.附图标记:1-钢结构柱、2-支架、3-爬梯、4-操作平台、5-连端、6-吊具、7-对接组件、71-顶件、72-千斤顶、73-对接板、8-楼板层、81-梁下一楼板层、82-梁下二楼板层、9-中庭、10-支撑架、10-竖向架、102-斜向架、11-临固斜拉件、12-楼悬挑承板、13-钢梁、14-吊挂架、141-顶挂单元、142-侧挂单元、143-底挂单元、144-竖连件、145-梁下单元、146-钢承板、147-垫杆、148-上底座、149-下底座、15-对拉螺栓、16-模板、17-背楞、18-混凝土。

具体实施方式

18.以某工程为例,总体建筑面积约60000多平方米,其中其中地上7层,建筑结构高度为32.5m, 地下3层,地下定底层标标高为-15.50米,主体结构为钢筋混凝土框架结构。本工程地上钢结构主要包括钢管混凝土柱和劲性钢结构柱梁组成,本次地上钢结构施工总体吨位约为800吨,其中钢管柱吨位约为680吨,钢梁吨位约为120吨。中庭(9)区域40米高空,六层楼高,17.4米大跨度,单根重量约36 吨的型钢混凝土梁。由此,需要通过超高度大跨度钢混凝土梁吊挂结构进行施工。

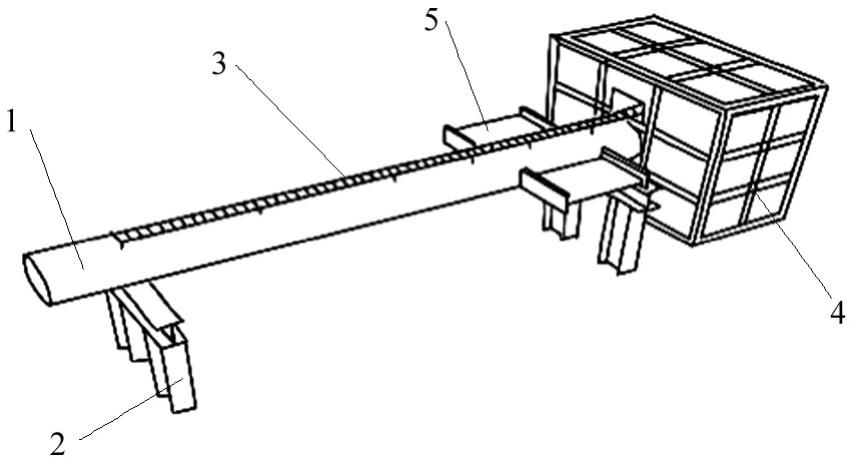

19.如图1至图8所示,超高度大跨度钢混凝土梁吊挂结构包含间隔设置钢结构柱1、垂直连接于钢结构柱1之间的钢混凝土梁以及连接于钢混凝土梁之间连接有楼板层8。钢结构柱1、钢混凝土梁以及楼板层8组成大跨度高层楼体,楼体上设置有中庭9;中庭9长度为三个设计柱距,高度为六个楼层高;中庭9顶部通长连接有钢混凝土梁,钢混凝土梁包含内部的钢梁13和外部的混凝土18;钢梁13可拆卸连接有吊挂栏和支撑架10。采用吊挂法施工时,每根钢骨梁分别制作一个挂架,为保证中庭9两根钢骨梁混凝土18浇筑时的整体稳定性,分别在每个挂架两侧及两个挂架中间增设两个临时支撑梁。

20.结合图1至图8,进一步说明超高度大跨度钢混凝土梁吊挂结构的施工方法,具体步骤如下:步骤一、在autocad三维图形平台上开发了绘制钢结构加工详图的专用软件系统,利用三维软件建模,将楼体中钢结构柱1、楼板层8以及钢混凝土梁进行装配式组装,在整体模型建立后,对每个节点进行装配,结合工厂制作条件、运输条件,考虑现场拼装、安装方案及土建条件;采用“交互式节点装配”与“全自动节点装配”的软件命令,进行装配方案的选定。

21.本实施例中,采用“交互式节点装配”与“全自动节点装配”命令,两个命令的不同之处在于,“交互式节点装配”命令只对使用者已经选定的构件形成相贯连接。其便利之处在于使用者可以通过选定部分构件,以不同的连接参数形成连接节点。通过软件直接称出

所选实体构件或节点的体积和重量,为深化设计提供直接可靠的重量统计数据。

22.本实施例中,节点装配完成之后,根据设计施工图纸中编号原则对构件及节点进行编号;根据输入构件各组成部分的控制参数可以自动生成构件各组成零件清单,包括构件数量、单重、总重及表面积等统计信息。统计选定构件的用钢量,并输出构件数量、单重、总重及表面积等统计信息;同时能把表格内的统计信息写入文本文件,以便于制作各种材料统计报表。

23.本实施例中,悬空部位为大跨度、超高度型钢混凝土梁组合结构,通过对钢混凝土梁进行荷载验算,证明空中连接体部分的施工荷载可以由钢梁13承担,故在钢结构安装完毕并验收合格后,采取“吊模”的方式支设钢混凝土梁的模板16,通过支承于钢梁13上吊挂架14,梁板模板16和浇筑混凝土18的施工荷载通过挂架统一由钢梁13承担并传递到两侧钢结构柱1上;取代了传统高支模体系的搭设,施工工艺简单、安全可靠、实用性强。设计计算中要充分考虑平台上模板16、上部结构自重及施工荷载等。吊挂架14采用3d3s钢结构设计软件设计,采用pkpm 进行分析复核并得出计算简图及整体变形。

24.步骤二、根据确定的方案首先进行钢结构柱1的安装,首段钢结构柱1与柱脚进行对接,钢结构柱1吊升前,通过支架2进行临撑,而后焊接好爬梯3、连端5和操作平台4,用红墨水绘制对齐中心线;钢结构柱1初步对接后,通过对接组件7临时固定;先观测首段钢结构柱1四周中心线是否与柱脚四周对齐,而后通过另外基点采用经纬仪对钢结构柱1进行垂直度及标高的复核,首段钢结构柱1设置临时揽风,并通过临时揽风进行垂直度调整。

25.对于步骤二中,支架2包含架立柱和横梁,横梁对应钢结构柱1设置有弧形凹槽,架立柱高度高于操作平台4侧放时的一半高度;吊装前将爬梯3安装在钢结构柱1的侧放时的上方,同时在柱与钢梁13的连接位置下1.2米处焊接固定装配式的操作平台4;钢结构柱1顶部伸出操作平台4且在伸出端设置吊点,通过吊点用吊具6吊装。

26.步骤三、第二节以上钢结构柱1采用无缆风校正的施工技术,钢结构柱1吊升前,焊接好爬梯3、操作栏,用红墨水绘制对齐中心线,钢结构柱1吊升过程缓慢进行;钢结构柱1间初步对接后,通过对接组件7临时固定;先观测上段柱四周中心线是否与下段柱对齐,而后通过另外基点采用经纬仪对钢结构柱1进行垂直度及标高的复核,对接组件7中包含顶件71、千斤顶72和对接板73,通过调整千斤顶72进行微调和对齐,通过对接板73连接固定上下段的钢结构柱1。

27.本实施例中,对接组件7包含连接于钢结构柱1连接处上下侧的顶件71、连接于顶件71之间的千斤顶72以及连接钢结构柱1连接处对接板73;所述顶件71在环向上间隔设置,顶件71为楔形且水平面为底面或顶面;对接板73为匚形板,对接板73上还设置有位移传感器和应变传感器;所述千斤顶72为竖向千斤顶72,千斤顶72、位移传感器和应变传感器分别通过远程控制端进行自动化控制和监测。

28.步骤四、钢结构柱1吊到就位上方200mm时,停机稳定,对准下段钢结构柱1截面后,缓慢下落,使钢结构柱1四边中心线与下段钢结构柱1基本对齐;通过顶件71和千斤顶72进行钢结构柱1的微调,使四边中心线对齐;地下室构件及首层柱梁通过在基坑外围设置的基准点,利用经纬仪,对钢结构柱1牛腿标高及钢结构柱1垂直度进行调整;步骤五、每层钢结构柱1安装复测合格后,进行除去中庭9外下部钢梁13的安装;钢梁13安装后支设模板16进行混凝土18的浇筑,从而形成钢混凝土梁;钢混凝土梁定位养护

合格后进行楼板的安装形成楼板层8,而后安装楼层间墙体形成框架体系;步骤六、在楼梯的框架体系间设置中庭9,中庭9为至少两层楼板层8高且高度上贯通设置;中庭9顶部水平向通长连接有钢混凝土梁,钢混凝土梁包含主梁和次梁且连接成中庭9顶部的梁架体系。

29.本实施例中,钢梁13吊装前,在钢梁13的两端焊接竖架柱,在竖架柱之间拉设安全绳,安全绳采用钢丝绳;钢梁13就位以后,去掉钢梁13的中部松钩,在此过程中安全绳作为施工人员施工生根点,安全绳拉设要保证处于绷紧状态,安全绳中间一般设置一个花篮螺栓,用于钢丝绳的张紧。

30.本实施例中,钢梁13吊装就位的过程中,在空中容易发生转动,对钢梁13在空中的姿态进行调整,在钢梁13吊装前在钢梁13的两端绑扎两根定位绳,定位绳的长度要达到钢梁13下方楼面或地面上标高1米左右,楼面或地面上的施工人员通过定位绳对钢梁13在空中的姿态进行调整,保证钢梁13顺利就位。

31.本实施例中,钢梁13在混凝土18中预埋连件144的埋设,受剪连接板待埋件板安装定位且混凝土18浇筑后,再放线定位焊接;首先,测量定位,根据基准点,由引测整个建筑物的轴线控制网及高程控制点;土建与钢结构施工使用统一布置的控制网,钢结构根据控制网再测设细部轴线,控制预埋件安装位置;钢筋绑扎前,将预埋连件144平面位置的控制轴线和标高测设到下一楼层;其次,埋件板初就位和精确校正,根据下一楼层上的埋件轴线和标高控制线,在墙体的钢筋开始绑扎前,把预埋连件144初步就位,等钢筋基本绑扎完,利用爬模架,对预埋连件144进行精确校正,预埋连件144安装时,如果遇到竖向或水平钢筋阻挡,及时调整竖向或水平钢筋的位置;预埋连件144安装就位固定后,测量复核,验收合格后才能浇筑混凝土。型钢混凝土梁侧面预埋250

×

250

×

6mm 厚埋件,埋件与l75

×

6 角钢焊接,通过角钢使楼梯内的压型钢板楼承板与型钢混凝土梁有效连接,压型钢板楼承板与型钢混凝土梁能共同作用,保证结构安全。

32.步骤七、在中庭9下方的梁下一楼板层81和梁下二楼板层82进行支撑架10的安装,其中,梁下二楼板层82上安装楼悬挑承板12,在楼悬挑承板12上安装支撑架10,支撑架10顶部支撑吊挂架14。

33.本实施例中,支撑架10包含竖向架101和斜向架102,竖向架101通过竖架柱和横架梁连接而成;竖架柱底部与楼悬挑承板12可拆卸连接,横架梁与墙体中预埋件连件144;所述楼悬挑承板12至少在外伸端部设有临固斜拉件11,临固斜拉件11在楼悬挑承板12外伸端部间隔设置;斜向架102外伸端高且顶部连接有防护网。

34.对于步骤七中,浇筑型钢混凝土梁的支座处连接钢结构柱1、环梁及梁柱连接牛腿处混凝土18的浇筑,在梁柱接头处和梁型钢翼缘下部等混凝土18充分填满处,仔细浇捣;待钢结构柱1及梁混凝土18强度达到100%后进行吊挂架14的吊装,钢梁13与钢结构柱1加强环牛腿的连接:腹板通过高强螺栓加盖板对接,翼缘通过焊接固定。

35.步骤八、钢梁13制作时连通吊挂架14一同制作,吊装就位后,吊挂架14通过连端5与钢结构柱1顶部的连端5进行连接,先进行主梁的安装后进行次梁的安装;吊挂架14安装完成,经验收合格,即可进行梁钢筋和模板16的安装;梁钢筋围绕在钢骨四周,在梁上筋和钢梁13上翼缘之间加垫对应直径的短筋,使钢筋骨架吊挂在钢梁13上,使梁下筋具有要求的保护层;中庭9顶部中吊挂架14与钢结构柱1上的连端5连接。

36.本实施例中,吊挂架14重约6.0 吨,采用k40/21 型塔吊进行吊装,吊装半径r=35m,吊装量为7.42t。吊挂架14吊装施工前,在5 层楼面以上悬挂水平安全兜网,安全兜网的周转必须保证上一层施工时下部满铺安全兜网,防止高空坠落。对于悬挑位置作业施工时架设钢管支撑悬挂双层安全兜网,防止高空坠落。

37.本实施例中,吊挂架14包含顶挂单元141、连接于顶挂单元141两侧且位于钢梁13两侧的侧挂单元142、连接于侧挂单元142底部且底挂单元143、连接于钢梁13横截面上的竖连件144、连接于钢梁13下方且位于底挂单元143上方的梁下单元145、连接于顶挂单元141顶部和底挂单元143底部的钢承板146、连接于顶挂单元141与钢梁13顶部之间的垫杆147和上底座148以及连接于底挂单元143与钢梁13底部之间的下底座149;所述下底座149上安装有应力传感器和位移传感器,应力传感器和位移传感器通过远程控制端联合控制;所述顶挂单元141、侧挂单元142、底挂单元143和梁下单元145均通过垂直连接杆件呈网格框架状。

38.本实施例中,吊挂架14的顶挂单元141、侧挂单元142、底挂单元143和梁下单元145分别对应顶部的承重扁担、侧向外围防护体系及底部的#字形型钢加固体系组成:顶挂单元141通过梁顶扁担制成,梁顶扁担采用20a 型工字钢间距1000,承重扁担间距1000。上支座和下支座均采用250mm 高20a 型工字钢;底挂单元143和梁下单元145为#字形型钢加固体系,采用16a 槽钢间距1000mm φ48

×ꢀ

2.8mm 钢管间距500加固制作,双钢管采用φ14mm 对拉螺栓15拉接;侧挂单元142为外围防护体系,采用l80*8 角钢及密目网加工制作。

39.本实施例中,梁下单元145上安装模板16,模板16高度方向上外侧连接有背楞17和对拉螺栓15;所述安装模板16上还设置有侧向筋的穿孔,所述侧向筋连接与钢梁13和侧向单元之间,侧向筋长度适应钢梁13中钢筋的混凝土18保护层厚度。

40.本实施例中,梁侧模面板采用16mm 厚胶合板模板16;内楞采用60mm

ꢀ×

80mm 方木间距300mm,垂直梁截面方向布置,背楞17采用16a 槽钢间距1000mm φ48

×ꢀ

2.8mm 钢管间距500,双钢管加对拉螺栓15拉接,螺杆直径14mm,在梁高250,750mm 部位按间距500mm布置;梁底采用4 根60mm

×ꢀ

80mm 方木内楞, 梁底背楞17均采用16a 槽钢间距1000mm φ48

×ꢀ

2.8mm 钢管间距500,垂直于梁进行布置。

41.步骤九、浇筑吊挂架14内型钢混凝土组合梁混凝土的浇筑,混凝土18采用塔式起重机吊运混凝土方式,自吊挂架14一端向另一端浇筑;结合钢混凝土次梁的安装及主次梁、楼板混凝土同时浇筑时,型钢混凝土18主梁跨中挠度较大,采用叠合梁方式施工,先浇筑至楼承板底。

42.本实施例中,进行钢梁13面层混凝土及楼承板混凝土的浇筑,待主梁混凝土强度等级达到100% 后,进行型钢次梁及楼承板的安装,最后浇筑型钢混凝土梁叠合层及自承式楼板混凝土。

43.最后,进行吊挂架14的拆除。吊挂架14主龙骨的拆除,吊挂架14主龙骨较重,采取倒退式进行分段拆除,首先将骨架用气割分为10 段,1.5米/段,每段重1.0 吨,分段完成后进行挂架底部脚手板的拆除,拆除完成后用塔吊转运,对于无法整根拖出的工字钢,采取分段拖出、气割的方式进行拆除。

44.以上所述仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内所想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。