1.本发明涉及长螺旋钻孔压灌桩,尤其是涉及一种长螺旋钻孔压灌桩用钢筋笼的预制方法。

背景技术:

2.长螺旋钻孔压灌桩的施工方法是采用长螺旋钻机钻孔至设计标高,利用混凝土泵将超流态细石混凝土从钻头底压出,边压灌混凝土边提升钻头直至成桩。由于混凝土的阻力作用钢筋笼无法直接放入,通过钢筋笼自重难以下落至设计标高,通常是将混凝土灌注至设计标高后,先将连接着震动器的导向杆插入钢筋笼内,接着利用起重设备垂直起吊钢筋笼及导向杆,借助震动器将钢筋笼一次插入混凝土桩体至设计标高,形成钢筋混凝土灌注桩。

3.由于钢筋笼在拖动以及震动下落(插筋)过程中容易造成钢筋笼箍筋散乱、脱焊,下笼时容易碰到桩孔侧壁,造成钢筋笼保护层不够,钢筋容易腐蚀。为避免出现上述情况,目前也有采用在钢筋笼下笼前先将直径大于钢筋笼的辅助钢筒插入桩孔内,然后再启动震动器将钢筋笼和导向杆插入桩孔至设计位置。实际施工时,钢筒难以插入桩孔内,同时辅助钢筒在施工完成后不能拔出重复利用,增加了施工成本。

技术实现要素:

4.本发明的目的在于针对现有施工方法存在的问题,提供一种长螺旋钻孔压灌桩用钢筋笼的预制方法,有效避免了钢筋笼在插放过程中可出现的箍筋散乱、脱焊,影响桩体质量的问题。

5.为实现上述目的,本发明可采取下述技术方案:本发明所述的长螺旋钻孔压灌桩用钢筋笼的预制方法,包括下述步骤:第一步,在绑扎焊接完成的钢筋笼下部1/2~2/3高度的主筋上焊接模板定位钢筋,所述模板定位钢筋的内外分别长出钢筋笼钢筋20~30mm;若钢筋笼较长时,模板定位钢筋可沿钢筋笼长度方向间隔2~3米设置一组;第二步,根据钢筋笼的直径制作筒形结构的内、外钢模板,其中内模板的直径小于钢筋笼内径40~60mm,外模板的直径大于钢筋笼外径40~60mm,在外模板上开设通浆孔;并在内、外钢模板的两端沿周向间隔焊接有短钢筋;第三步,将钢筋笼平放,将内、外钢模板套入钢筋笼下部,保持通浆孔向上;并在内、外钢模板两端分别用钢丝网片进行封堵,所述钢丝网片采用扎丝绑固在所述短钢筋上;第四步,从通浆孔内灌入自密实混凝土,使自密实混凝土充填在内、外钢模板之间的空腔中,形成将钢筋笼包覆其中的混凝土护筒;待达到设计强度后,拆除内、外钢模板,钢筋笼预制完成。

6.插入前,先在钢筋笼的顶部焊接吊环;然后采用起重设备通过吊环将预制的钢筋笼吊起,利用其自重或震动装置将钢筋笼插入桩孔中直至设计位置。

7.如果桩体较长,通浆孔可以设置成两个或更多,两通浆孔之间的间距为2~3米为宜;正常情况下,通浆孔可采用矩形结构,其具体尺寸视桩径大小确定 ,如桩径600mm时,通浆孔尺寸可为300mm

×

500mm。

8.所述钢丝网片采用双层镀锌钢丝网,其孔径为1mm,可有效封堵混凝土。

9.所述第四步中所用的自密实混凝土要求塌落度较大,粗骨料粒径为15mm以内,保证混凝土的流动性好。

10.本发明的优点在于由于在钢筋笼的下部(钢筋笼总长1/2~2/3高度)预制混凝土护筒,提前对钢筋笼进行封闭保护,保证了长螺旋钻孔压灌桩的施工质量;混凝土护筒同时增大了钢筋笼的自重,既能避免钢筋笼在拖动及插筋震动过程中出现箍筋散乱或脱焊的现象,还能利用其自重顺利地将钢筋笼插入桩孔内达设计标高,加快了施工进度。

附图说明

11.图1是绑扎完成的钢筋笼。

12.图2是图1中a部的放大图。

13.图3是图3的俯视放大图。

14.图4是内钢模板的结构图。

15.图5是外钢模板的结构图。

16.图6是内、外模板套装在钢筋笼上后的示意图。

17.图7是图6的右视放大图。

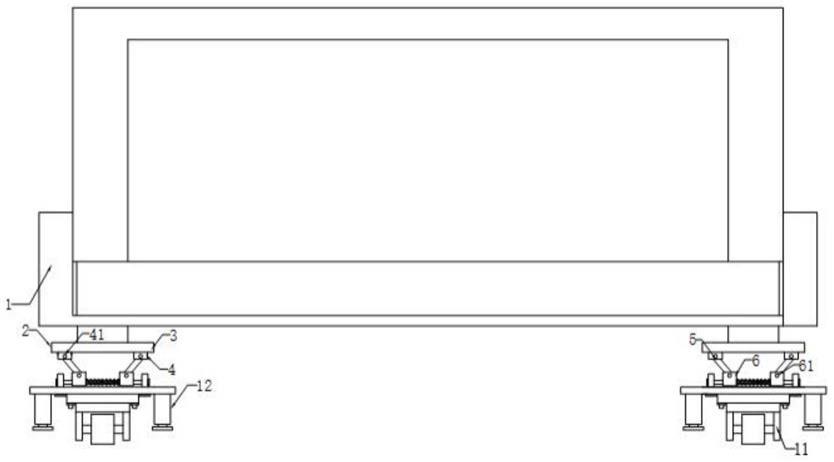

18.图8是待下笼的预制钢筋笼。

具体实施方式

19.下面结合附图对本发明做更加详细的说明,以便于本领域技术人员的理解。

20.本发明所述的长螺旋钻孔压灌桩用钢筋笼的预制方法,包括下述步骤:第一步,按照设计桩径绑扎、焊接钢筋笼1,成型的钢筋笼1如图1所示;在绑扎焊接完成的钢筋笼1下部1/2~2/3高度(视实际桩孔高度确定)的主筋上焊接模板定位钢筋2(正常情况下,模板定位钢筋2可间隔2~3米焊接一组),如图2所示,模板定位钢筋2的内端和外端分别伸出钢筋笼钢筋20~30mm左右,如图3所示,钢筋笼1由主筋101和分别绕在主筋101内、外侧的内箍筋102和外箍筋103组成,模板定位钢筋2要分别伸出内箍筋102和外箍筋103一定距离,可保证钢筋笼1与内、外钢模板之间存在一定间隙,防止钢筋笼紧贴模板;第二步,根据钢筋笼1的桩径并考虑定位钢筋2的伸出长度制作筒形结构的内钢模板3和外钢模板4;内钢模板3和外钢模板4长度一致,其中内模板3的直径小于钢筋笼内径40~60mm,而外模板4的直径要大于钢筋笼外径40~60mm,内钢模板3和外钢模板4之间的距离为8~10cm;在外模板4上还开设有通浆孔5,如果内、外钢模板较长,通浆孔5可以开设两个或更多,两通浆孔之间的间距为2~3米为宜;正常情况下,通浆孔可采用矩形结构,其具体尺寸视桩径大小确定 ,如桩径600mm时,通浆孔5的尺寸可为300mm

×

500mm;内钢模板3和外钢模板4分别制作完成后,在其两端分别沿周向间隔焊接有短钢筋(下一步需要捆扎封堵用钢丝网片),内钢模板3两端焊接的短钢筋为3.1,外钢模板4两端焊

接的短钢筋为4.1;制作完成的内钢模板3和外钢模板4如图4、如5所示;第三步,将钢筋笼1平放,将内钢模板3套装入钢筋笼1内(下部),外钢模板4套入钢筋笼1外,保持通浆孔5向上,内钢模板3和外钢模板4两端对齐,如图6所示,并分别用双层镀锌钢丝网片7进行封堵,钢丝网片7可采用扎丝绑固在两端的短钢筋上;一般情况下,采用孔径为1mm的钢丝网片即可有效封堵混凝土;如图7所示,内钢模板3和外钢模板4将钢筋笼1夹持在中间;第四步,从通浆孔5中灌入自密实混凝土,使自密实混凝土充填在内钢模板3和外钢模板4之间的空腔中;待达到设计强度后,拆除内钢模板3和外钢模板4,形成将钢筋笼1包覆在中间的混凝土护筒8,此时,压灌桩用钢筋笼预制完成。

21.为保证浇注进内钢模板3和外钢模板4之间的混凝土流动性好,要求混凝土塌落度较大,粗骨料粒径在15mm以内。

22.施工插入前,先在钢筋笼1的顶部焊接吊环101,如图8所示;然后采用起重设备通过吊环将预制的钢筋笼吊起,利用其自重或震动装置将钢筋笼插入桩孔中直至设计位置。

23.本发明将捆扎好的钢筋笼下部包裹厚度8~10cm的混凝土环形保护筒进行保护,在下笼过程中可避免钢筋笼直接触碰桩孔侧壁,保证了钢筋笼箍筋不散、不脱焊,不会降低钢筋笼的强度;同时由于环形混凝土保护筒的自重较钢筋笼大,插孔时基本可以不用常规的震动装置就可以将钢筋笼插入至设计标高,加快了施工进度;相比在钢筋笼下笼前先下辅助钢筒的方法,施工成本低且施工更方便。

技术特征:

1.一种长螺旋钻孔压灌桩用钢筋笼的预制方法,其特征在于:包括下述步骤:第一步,在绑扎焊接完成的钢筋笼下部的主筋上焊接模板定位钢筋,所述模板定位钢筋的内外分别长出钢筋笼钢筋20~30mm;第二步,根据钢筋笼的直径制作筒形结构的内、外钢模板,其中内模板的直径小于钢筋笼内径40~60mm,外模板的直径大于钢筋笼外径40~60mm,在外模板上开设通浆孔;并在内、外钢模板的两端沿周向间隔焊接有短钢筋;第三步,将钢筋笼平放,将内、外钢模板套入钢筋笼下部,保持通浆孔向上;并在内、外钢模板两端分别用钢丝网片进行封堵,所述钢丝网片采用扎丝绑固在所述短钢筋上;第四步,从通浆孔内灌入自密实混凝土,使自密实混凝土充填在内、外钢模板之间的空腔中,形成将钢筋笼包覆其中的混凝土护筒;待达到设计强度后,拆除内、外钢模板,钢筋笼预制完成。2.根据权利要求1所述的长螺旋钻孔压灌桩用钢筋笼的预制方法,其特征在于:所述通浆孔沿轴向间隔2~3米设置。3.根据权利要求1所述的长螺旋钻孔压灌桩用钢筋笼的预制方法,其特征在于:所述钢丝网片为双层镀锌钢丝网,其孔径为1mm。4.根据权利要求1所述的长螺旋钻孔压灌桩用钢筋笼的预制方法,其特征在于:所述第四步中所用的自密实混凝土中粗骨料粒径为15mm以内。

技术总结

本发明公开了一种长螺旋钻孔压灌桩用钢筋笼的预制方法,首先在绑扎焊接完成的钢筋笼下部的主筋上焊接模板定位钢筋,定位钢筋内外分别长出钢筋笼钢筋20~30mm;制作筒形结构的内、外钢模板,并在内、外钢模板的两端沿周向间隔焊接短钢筋;将钢筋笼平放,将内、外钢模板套入钢筋笼下部,保持通浆孔向上;并在内、外钢模板两端用钢丝网片进行封堵,钢丝网片采用扎丝绑固在短钢筋上;最后从通浆孔内灌入自密实混凝土,使自密实混凝土充填在内、外钢模板之间的空腔中,形成将钢筋笼包覆其中的混凝土护筒;待达到设计强度后,拆除内、外钢模板,钢筋笼预制完成。本发明在钢筋笼下部预制混凝土护筒,对钢筋笼进行封闭保护,保证了长螺旋钻孔压灌桩的施工质量。压灌桩的施工质量。压灌桩的施工质量。

技术研发人员:霍然 吴万仁 徐礼赞 吴建功 吴善艳 王志驹 唐苏豫 张丞瑜 张拥军 杜云龙

受保护的技术使用者:河南五建第二建筑安装有限公司

技术研发日:2021.12.20

技术公布日:2022/3/25

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。