1.本发明涉及线缆技术领域,尤其涉及一种基于线缆自检损伤的电机自动绕线设备。

背景技术:

2.线缆的用途有很多,主要用于控制安装、连接设备、输送电力等多重作用,是日常生活中常见而不可缺少的一种东西,线缆在使用时,会发生磨损和磕碰,使得线缆表面的防护层产生凹槽或者同时产生凹槽和凸起,为了,保证线缆后续使用的安全性,需要在对线缆的破损处进行检测和修复。

3.目前通过绕线设备在对线缆进行收卷时,绕线设备只具有绕线的功能,不能对线缆上的破损处进行检测,不利于线缆的后期修复。

4.因此,有必要提供一种新的基于线缆自检损伤的电机自动绕线设备解决上述技术问题。

技术实现要素:

5.为解决上述技术问题,本发明提供一种检测准确性、灵敏度高的基于线缆自检损伤的电机自动绕线设备。

6.本发明提供的基于线缆自检损伤的电机自动绕线设备包括:底座,所述底座的上表面固定连接有安装板,安装板固定连接有底板;线缆损伤检测机构,所述线缆损伤检测机构的数量为两个,两个线缆损伤检测机构上下设置,且两个线缆损伤检测机构均与安装板连接;所述线缆损伤检测机构包括固定环,所述安装板的前端面固定连接有上下开口的固定环,固定环内固定连接有环形气囊;所述安装板的前端面还弹性连接有圆柱体,圆柱体内开设有上下开口且内径小的空腔;所述空腔通过软质连接管与环形气囊相互连通,且空腔内固定连接有挡板,挡板开设有通孔;所述空腔内滑动连接有活塞板,活塞板的上表面通过连接绳与挡板连接,所述空腔内安装有两个接近开关,两个接近开关分别位于活塞板的上方和下方;送线机构,所述送线机构与安装板连接,通过送线机构实现线缆的输送;绕线机构,所述绕线机构与底板连接,通过绕线机构实现线缆的收卷缠绕;背板,所述背板位于安装板的一侧,且安装板开设有用于背板通过的条形开口;所述安装板上安装有用于驱动背板前后活动的驱动机构;活动辊机构,所述活动辊机构与背板活动连接,且活动辊机构位于绕线机构的下方,通过活动辊机构将损伤线缆拨动到一侧,避免损伤线缆收卷到绕线机构上。

7.优选的,所述送线机构包括驱动电机,所述安装板的背面固定连接有驱动电机,驱动电机的输出端贯穿安装板并固定连接有送线辊;所述安装板的前端面滑动连接有支架,支架的上表面通过弹簧连接有顶板,顶板与安装板固定连接;所述支架转动连接有压辊,压辊位于送线辊的正上方,且压辊与送线辊接触连接。

8.优选的,所述绕线机构包括绕线辊,所述安装板固定连接有用于线缆缠绕的绕线

辊,且底座的上表面固定连接有轴承座,轴承座内转动连接有与绕线辊同心设置的转轴,转轴的一端固定连接有同轴转动的从动轮,且转轴的另一端固定连接有同轴转动的转盘,转盘与绕线辊相对的面安装有用于夹持线缆的夹持件,夹持件靠近转盘的边缘设置;所述底座的上表面固定连接有第一电动机,第一电动机的输出端固定连接有主动轮,主动轮通过皮带与从动轮传动连接。

9.优选的,所述绕线机构还包括液压缸,所述转盘固定连接有贯穿其设置且与绕线辊平行设置的液压缸;所述夹持件与液压缸的输出端固定连接。

10.优选的,所述活动辊机构包括u型座,所述背板固定连接有u型座,u型座内固定连接有延其长度方向的第一螺纹杆,且u型座的外表面安装有用于驱动第一螺纹杆转动的第二电动机;所述u型座内滑动连接有滑块,所述第一螺纹杆贯穿滑块并与滑块螺纹连接,且滑块固定连接有用于拨动受损线缆的活动辊。

11.优选的,所述驱动机构包括支撑板和连接座,所述安装板的背面通过连接座固定连接有支撑板,支撑板滑动连接有贯穿其设置的限位杆,限位杆的一端贯穿安装板开设的条形开口并与背板固定连接;所述背板固定连接有一端开口的内螺纹套筒,内螺纹套筒贯穿安装板开设的条形开口设置,且内螺纹套筒内螺纹连接有第二螺纹杆,第二螺纹杆通过联轴器与第三电动机的输出端连接;所述第三电动机通过电机安装座与支撑板固定连接。

12.优选的,所述安装板连接有用于牵拉受损线缆的弹性牵拉机构;所述弹性牵拉机构包括固定板,所述安装板的前端面固定连接有固定板,固定板靠近u型座的一端设置,且固定板通过弹性绳带弹性连接有用于牵拉受损线缆的挂钩。

13.优选的,所述底座的上表面连接有线缆清理机构,线缆清理机构位于固定环的下方;所述线缆清理机构包括容器,所述底座的上表面固定连接有上端开口的容器,容器内转动连接有转动辊;所述容器的上表面通过连接板固定连接有上下开口且与固定环同心设置的安装环,安装环内固定连接有多个用于清理线缆的清理刷。

14.优选的,所述安装板的前端面转动连接有第一换向辊,第一换向辊位于送线辊的一侧。

15.与相关技术相比较,本发明提供的基于线缆自检损伤的电机自动绕线设备具有如下有益效果:

16.1、本发明中线缆损伤检测机构的数量为两个,当两个线缆损伤检测机构的中的接近开关均被触发时,后续的活动辊机构工作,且绕线机构停止工作,从而提高检测的准确性;

17.2、本发明在使用时,当线缆表面损伤较小时,此时环形气囊的容积发生较小的变化,由于空腔的内径较小,保证环形气囊的容积发生较小的变化时,接近开关也可以被触发,提高装置检测灵敏度;

18.3、本发明在使用时,由于圆柱体与安装板弹性连接,通过软质连接管,使得圆柱体与固定环非刚性连接,从而避免线缆匀速输送时,对圆柱体以及活塞板发生晃动的几率,减小活塞板随意活动的几率,提高装置使用的可靠性;

19.4、本发明通过活动辊可以对即将缠绕到绕线辊上的线缆进行拨动,实现对受损线缆的扩撑,由于,第一电动机停止工作,从而避免损伤的线缆缠绕在绕线辊上,从而有利于后续对损伤的线缆的寻找与修复,减小修复人员的工作难度;

20.5、本发明通过液压缸伸缩驱动可以带动夹持件沿着转动绕线辊的长度方向运动,从而可以调整线缆缠绕在绕线辊上的位置,提高绕线辊的利用率,同时避免线缆缠绕过度集中。

附图说明

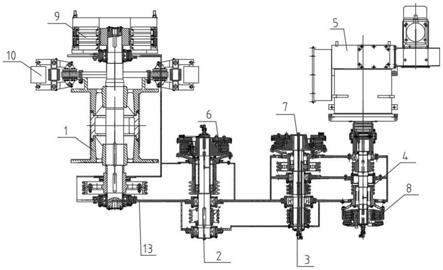

21.图1为本发明提供的基于线缆自检损伤的电机自动绕线设备的一种较佳实施例的结构示意图;

22.图2为图1所示的线缆损伤检测机构的结构示意图;

23.图3为图2所示的线缆损伤检测机构的局部剖视结构示意图;

24.图4为图1所示的线缆清理机构的结构示意图;

25.图5为图1所示的绕线机构的结构示意图;

26.图6为图1所示的送线机构的结构示意图;

27.图7为图1所示的活动辊机构的结构示意图;

28.图8为图1所示的基于线缆自检损伤的电机自动绕线设备后视方向的结构示意图;

29.图9为图8所示的驱动机构的结构示意图。

30.图中标号:1、安装板;2、线缆损伤检测机构;21、环形气囊;22、固定环;23、圆柱体;24、软质连接管;25、活塞板;26、空腔;27、连接绳;28、挡板;29、接近开关;3、线缆清理机构;31、清理刷;32、安装环;33、容器;34、转动辊;4、底座;5、绕线机构;51、从动轮;52、皮带;53、主动轮;54、第一电动机;55、轴承座;56、转盘;57、液压缸;58、夹持件;59、绕线辊;6、送线机构;61、弹簧;62、顶板;63、压辊;64、送线辊;65、支架;66、驱动电机;7、活动辊机构;71、第二电动机;72、滑块;73、第一螺纹杆;74、u型座;75、活动辊;8、弹性牵拉机构;81、固定板;82、挂钩;9、驱动机构;91、支撑板;92、连接座;93、内螺纹套筒;94、限位杆;95、第二螺纹杆;96、第三电动机;9a、第一换向辊。

具体实施方式

31.下面结合附图和实施方式对本发明作进一步说明。

32.请结合参阅图1至图9,一种基于线缆自检损伤的电机自动绕线设备包括:底座4,所述底座4的上表面固定连接有安装板1,安装板1固定连接有底板;线缆损伤检测机构2,所述线缆损伤检测机构2的数量为两个,两个线缆损伤检测机构2上下设置,且两个线缆损伤检测机构2均与安装板1连接;送线机构6,所述送线机构6与安装板1连接,通过送线机构6实现线缆的输送;绕线机构5,所述绕线机构5与底板连接,通过绕线机构5实现线缆的收卷缠绕;背板,所述背板位于安装板1的一侧,且安装板1开设有用于背板通过的条形开口;所述安装板1上安装有用于驱动背板前后活动的驱动机构9;活动辊机构7,所述活动辊机构7与背板活动连接,且活动辊机构7位于绕线机构5的下方,通过活动辊机构7将损伤线缆拨动到一侧,避免损伤线缆收卷到绕线机构5上。

33.需要说明:装置在使用时,通过送线机构6实现对线缆的输送,且通过绕线机构5实现对线缆的线缆收卷;

34.还需要说明:通过线缆损伤检测机构2可以对线缆上的损伤进行检测,当线缆损伤检测机构2检测到线缆上的损伤处后,且绕线机构5停止工作,且活动辊机构7进行工作,通

过活动辊机构7将损伤线缆拨动到一侧,避免损伤线缆收卷到绕线机构5上,从而有利于对线缆的后续处理;且通过驱动机构9可以将活动辊机构7复位,使得活动辊机构7可以再次拨动损伤的线缆;且两个线缆损伤检测机构2可以对线缆进行两次检测,提高检测的准确性。

35.参考图1和图4所示,所述底座4的上表面连接有线缆清理机构3,线缆清理机构3位于固定环22的下方;所述线缆清理机构3包括容器33,所述底座4的上表面固定连接有上端开口的容器33,容器33内转动连接有转动辊34;所述容器33的上表面通过连接板固定连接有上下开口且与固定环22同心设置的安装环32,安装环32内固定连接有多个用于清理线缆的清理刷31。

36.需要说明:容器33内放置有清理液,通过清理液可以对线缆表面进行润湿与润滑,需要收卷的线缆绕过转动辊34后,再穿过安装环32,通过清理刷31可以对线缆进行清理,实现对线缆的清理;同时避免线缆表面的杂质对线缆表面损伤的检测,提高线缆检测的准确性。

37.参考图1、图2和图3所示,所述线缆损伤检测机构2包括固定环22,所述安装板1的前端面固定连接有上下开口的固定环22,固定环22内固定连接有环形气囊21;所述安装板1的前端面还弹性连接有圆柱体23,圆柱体23内开设有上下开口且内径小的空腔26;所述空腔26通过软质连接管24与环形气囊21相互连通,且空腔26内固定连接有挡板28,挡板28开设有通孔;所述空腔26内滑动连接有活塞板25,活塞板25的上表面通过连接绳27与挡板28连接,所述空腔26内安装有两个接近开关29,两个接近开关29分别位于活塞板25的上方和下方。

38.需要说明:清理且润湿后的线缆穿过固定环22,此时环形气囊21受到挤压,当线缆表面受损时,线缆的表面产生凹槽或者凹槽同时凸起存在;当线缆的表面只产生凹槽时,此时环形气囊21可以进入到凹槽内,环形气囊21的容积增加,此时,使得空腔26内的气体可以进入到环形气囊21内,使得挡板28向下运动,从而可以触发位于下方的接近开关29;当线缆的表面凹槽同时凸起存在时,由于凸起的存在,使得环形气囊21受到挤压,此时环形气囊21的容积减小,环形气囊21内的气体可以进入到空腔26内,使得挡板28向上运动,从而触发位于上方的接近开关29;两个线缆损伤检测机构2中的接近开关29均被触发时,后续的活动辊机构7工作,且绕线机构5停止工作,从而提高检测的准确性;

39.还需要说明:当线缆表面损伤较小时,此时环形气囊21的容积发生较小的变化,由于空腔26的内径较小,保证环形气囊21的容积发生较小的变化时,接近开关29也可以被触发,提高装置检测灵敏度;

40.还需要说明:由于圆柱体23与安装板1弹性连接,通过软质连接管24,使得圆柱体23与固定环22非刚性连接,从而避免线缆匀速输送时,对圆柱体23以及活塞板25发生晃动的几率,减小活塞板25随意活动的几率,提高装置使用的可靠性。

41.参考图1、图6和图8所示,所述送线机构6包括驱动电机66,所述安装板1的背面固定连接有驱动电机66,驱动电机66的输出端贯穿安装板1并固定连接有送线辊64;所述安装板1的前端面滑动连接有支架65,支架65的上表面通过弹簧61连接有顶板62,顶板62与安装板1固定连接;所述支架65转动连接有压辊63,压辊63位于送线辊64的正上方,且压辊63与送线辊64接触连接。

42.需要说明:压辊63与送线辊64接触时,此时弹簧61处于压缩状态,在弹簧61弹性恢

复力的作用下,使得压辊63与送线辊64紧密的接触,线缆在检测后,从压辊63与送线辊64之间穿过,通过驱动电机66工作,使得送线辊64转动,从而实现对线缆的主动输送,有利于线缆的后续收卷。

43.参考图1和图5所示,所述绕线机构5包括绕线辊59,所述安装板1固定连接有用于线缆缠绕的绕线辊59,且底座4的上表面固定连接有轴承座55,轴承座55内转动连接有与绕线辊59同心设置的转轴,转轴的一端固定连接有同轴转动的从动轮51,且转轴的另一端固定连接有同轴转动的转盘56,转盘56与绕线辊59相对的面安装有用于夹持线缆的夹持件58,夹持件58靠近转盘56的边缘设置;所述底座4的上表面固定连接有第一电动机54,第一电动机54的输出端固定连接有主动轮53,主动轮53通过皮带52与从动轮51传动连接。

44.需要说明:通过夹持件58夹持固定送线辊64送出的线缆,通过第一电动机54工作,使得主动轮53转动,在皮带52的作用下,使得从动轮51转动,进而使得转盘56以及夹持件58同步转动,通过夹持件58的转动,使得线缆缠绕收卷到绕线辊59上,实现对线缆的收卷。

45.参考图5所示,所述绕线机构5还包括液压缸57,所述转盘56固定连接有贯穿其设置且与绕线辊59平行设置的液压缸57;所述夹持件58与液压缸57的输出端固定连接。

46.需要说明:通过液压缸57伸缩驱动可以带动夹持件58沿着转动绕线辊59的长度方向运动,从而可以调整线缆缠绕在绕线辊59上的位置,提高绕线辊59的利用率,同时避免线缆缠绕过度集中。

47.参考图1和图7所示,所述活动辊机构7包括u型座74,所述背板固定连接有u型座74,u型座74内固定连接有延其长度方向的第一螺纹杆73,且u型座74的外表面安装有用于驱动第一螺纹杆73转动的第二电动机71;所述u型座74内滑动连接有滑块72,所述第一螺纹杆73贯穿滑块72并与滑块72螺纹连接,且滑块72固定连接有用于拨动受损线缆的活动辊75。

48.需要说明:当线缆正常收卷时,活动辊75位于绕线辊59的下方,且活动辊75位于线缆的一侧并不与线缆接触;当两个线缆损伤检测机构2中的接近开关29均被触发时,使得第二电动机71工作,此时,第一电动机54停止工作;通过第二电动机71工作,使得滑块72沿着第一螺纹杆73运动,从而带动活动辊75同步运动,通过活动辊75可以对即将缠绕到绕线辊59上的线缆进行拨动,实现对受损线缆的扩撑,由于,第一电动机54停止工作,从而避免损伤的线缆缠绕在绕线辊59上,从而有利于后续对损伤的线缆的寻找与修复,减小修复人员的工作难度;一段时间后,通过第一电动机54继续工作,且此时受损线缆依旧被活动辊75扩撑,通过第一电动机54工作,使得线缆可以继续缠绕到绕线辊59上,保证线缆的收卷。

49.还需要说明:通过送线辊64对线缆的输送,有利于线缆的收卷。

50.参考图8和图9所示,所述驱动机构9包括支撑板91和连接座92,所述安装板1的背面通过连接座92固定连接有支撑板91,支撑板91滑动连接有贯穿其设置的限位杆94,限位杆94的一端贯穿安装板1开设的条形开口并与背板固定连接;所述背板固定连接有一端开口的内螺纹套筒93,内螺纹套筒93贯穿安装板1开设的条形开口设置,且内螺纹套筒93内螺纹连接有第二螺纹杆95,第二螺纹杆95通过联轴器与第三电动机96的输出端连接;所述第三电动机96通过电机安装座与支撑板91固定连接。

51.需要说明:通过第三电动机96工作可以使得第二螺纹杆95转动,在限位杆94的作用下,使得内螺纹套筒93沿着第二螺纹杆95运动,从而调整背板与安装板1之间的距离,从

而调整活动辊75与安装板1之间的距离,使得活动辊75拨动后受损的线缆后,可以从受损的线缆处滑出,且通过第二电动机71以及第三电动机96的配合,使得活动辊75复位,即,通过第二电动机71的工作使得活动辊75可以再次拨动受损的线缆,有利于装置的使用;

52.参考图1和图8所示,所述安装板1连接有用于牵拉受损线缆的弹性牵拉机构8;所述弹性牵拉机构8包括固定板81,所述安装板1的前端面固定连接有固定板81,固定板81靠近u型座74的一端设置,且固定板81通过弹性绳带弹性连接有用于牵拉受损线缆的挂钩82。

53.需要说明:通过挂钩82可以牵拉受损的线缆,保证受损的线缆处于绷紧状态,有利于受损线缆的整理,避免受损的线缆缠绕在一起,从而有利于线缆的后续处理。

54.参考图1所示,所述安装板1的前端面转动连接有第一换向辊9a,第一换向辊9a位于送线辊64的一侧。

55.需要说明:通过第一换向辊9a实现对线缆的换向,有利于检测后的线缆进入到压辊63与送线辊64之间,且通过第一换向辊9a和转动辊34,使得线缆垂直通过固定环22。

56.本发明提供的基于线缆自检损伤的电机自动绕线设备的工作原理如下:

57.本发明通过清理液可以对线缆表面进行润湿与润滑,需要收卷的线缆绕过转动辊34后,再穿过安装环32,通过清理刷31可以对线缆进行清理,实现对线缆的清理,清理且润湿后的线缆穿过固定环22,此时环形气囊21受到挤压,当线缆表面受损时,线缆的表面产生凹槽或者凹槽同时凸起存在;当线缆的表面只产生凹槽时,此时环形气囊21可以进入到凹槽内,环形气囊21的容积增加,此时,使得空腔26内的气体可以进入到环形气囊21内,使得挡板28向下运动,从而可以触发位于下方的接近开关29;当线缆的表面凹槽同时凸起存在时,由于凸起的存在,使得环形气囊21受到挤压,此时环形气囊21的容积减小,环形气囊21内的气体可以进入到空腔26内,使得挡板28向上运动,从而触发位于上方的接近开关29;两个线缆损伤检测机构2中的接近开关29均被触发时,后续的活动辊机构7工作,且绕线机构5停止工作,从而提高检测的准确性;线缆在检测后,从压辊63与送线辊64之间穿过,通过驱动电机66工作,使得送线辊64转动,从而实现对线缆的主动输送;通过夹持件58夹持固定送线辊64送出的线缆,通过第一电动机54工作,使得主动轮53转动,在皮带52的作用下,使得从动轮51转动,进而使得转盘56以及夹持件58同步转动,通过夹持件58的转动,使得线缆缠绕收卷到绕线辊59上,实现对线缆的收卷;

58.当两个线缆损伤检测机构2中的接近开关29均被触发时,第二电动机71工作,此时,第一电动机54停止工作;通过第二电动机71工作,使得滑块72沿着第一螺纹杆73运动,从而带动活动辊75同步运动,通过活动辊75可以对即将缠绕到绕线辊59上的线缆进行拨动,实现对受损线缆的扩撑,由于,第一电动机54停止工作,从而避免损伤的线缆缠绕在绕线辊59上,从而有利于后续对损伤的线缆的寻找与修复,减小修复人员的工作难度;一段时间后,通过第一电动机54继续工作,且此时受损线缆依旧被活动辊75扩撑,通过第一电动机54工作,使得线缆可以继续缠绕到绕线辊59上,保证线缆的收卷。

59.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。