1.本发明属于钢印冲击领域,涉及一种零件表面打印的装置。

背景技术:

2.在现有现场,零组件、工装、工具的种类和数量特别多,且特别杂。在规范允许的情况下,可以对零组件进行钢印打号处理;在工装、工具上通过打号进行标记,便于现场区分。目前生产现场大多采用手动打号,这种方法存在一定的缺陷:1)打印深度、字符大小不统一,导致号码不清晰、规整;2)打印位置定位不准确等问题。本发明所述的一种钢印自动冲击冲装置及方法能大大提高零组件表面的打印质量和效率。

技术实现要素:

3.本发明要解决的技术问题是提供一种钢印自动冲击冲装置,能够满足打印区域定位准确、打印号码清晰、规整,解决了现有技术中存在的打印位置定位不准确、打印号码不清晰等技术问题。

4.为解决以上问题,本发明的具体技术方案如下:

5.一种钢印自动冲击冲装置,所述的冲击冲装置包括握把1、导向槽2、导向块3、冲击杆 4、压缩弹簧a5、压缩弹簧b6、磁头7、端盖8。

6.所述的握把1内部为中空结构,其内壁中部设有梯形的凸起结构,凸起结构左右各为一个腔室;所述的导向槽2置于握把1内部右腔室内,导向槽2左端面中部设有盲孔,导向槽 2右端面与压缩弹簧a5左端连接,压缩弹簧a5右端与端盖8连接。所述握把1右侧端部设有端盖8。

7.所述的导向块3包括左侧喇叭状结构和右侧圆柱体结构两部分,为一体成形结构。所述的喇叭状结构位于握把1内部左腔室,其左侧端面大径端尺寸大于握把1内部凸起结构之间的空隙,小径端尺寸小于凸起结构之间的空隙,大径端到小径端内径渐变;所述圆柱体结构设于小径端部,圆柱体外径与导向槽2左端面盲孔尺寸配合,能够插入盲孔内;所述的喇叭状结构的尺寸与内壁中部梯形凸起结构的尺寸配合。

8.所述的压缩弹簧b6套接于导向块3喇叭状结构上,所述冲击杆4右端穿过握把1左侧通孔深入握把1内部左腔室中,与导向块3喇叭状结构大径端连接,冲击杆4左端与磁头7 连接。

9.在非工作状态下,导向块3松散状态倾倒接触在握把1内壁左腔室中,导向块3的圆柱体结构位于握把1内壁凸起结构之间的空隙中,压缩弹簧a5和压缩弹簧b6均处于松散状态。通过对冲击杆4施加力,在压缩弹簧b6的压力作用下,导向块3受力,其圆柱体结构逐渐深入握把1内部右腔室后,与导向槽2左端面接触;导向块3继续受力,导向块3圆柱体结构顶着导向槽2向右压缩压缩弹簧a5,同时喇叭状结构沿握把1内壁凸起结构的梯形侧面逐渐找正,当导向块3圆柱体外径处于水平状态的瞬间,导向块3插入导向槽2左端面盲孔内,此时,在压缩弹簧a5的压力作用下,产生反向冲击力,推动导向槽2、导向块3、冲击杆4 向左运功,

产生冲击效果,实现打号操作。

10.进一步的,所述的磁头7为一组磁头,其一端与冲击杆4连接,另一端刻有不同数字和字母。

11.安装顺序为:1)将需要的数字或字母安装到磁头7内;2)依次将冲击杆4、导向块3、压缩弹簧b6、导向槽2、压缩弹簧a5置于握把内,后旋紧端盖8。

12.上述钢印自动冲击冲方法,包括以下步骤:1)选择合适类型的磁头;2)将磁头7与冲击杆4相连;3)将钢印自动冲击装置对准待打号处理的零件上,向产品方向用力按下,压缩弹簧b6压紧带动导向块3运动,导向块3受力滑入导向槽2槽口内,带动导向槽2运动,进而使压缩弹簧a5压紧产生反向冲击力,反向推动导向槽2、导向块3向前运功,带动冲击杆4和磁头7运动,产生冲击效果,并最终完成零件表面的钢印自动打印。

13.本发明的有益效果为:

14.1)该打印装置能够实现对各种零组件的表面打印,能够满足打印位置准确、打印号码清晰,大大提高打印质量和效率。

15.2)本发明原理简单、结构紧凑、实用性高。

附图说明

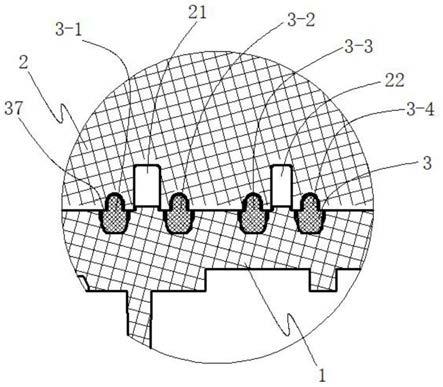

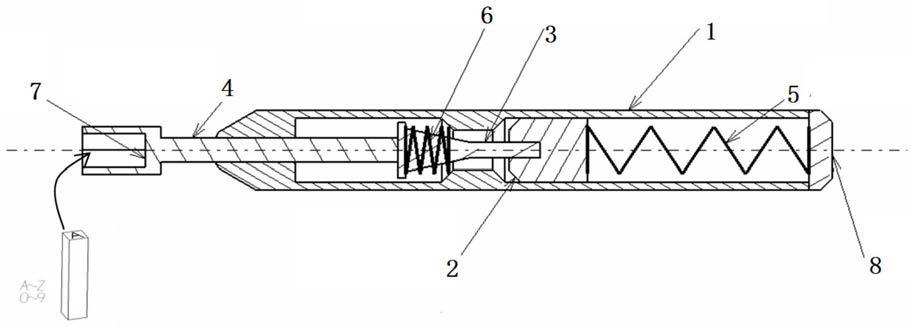

16.图1为本发明装置结构示意图;

17.图2为本发明非工作状态结构示意图;

18.图3为本发明非工作状态结构示意图。

19.图中:1握把、2导向槽、3导向块、4冲击杆、5压缩弹簧a、6压缩弹簧b、7磁头、 8端盖、9按钮。

具体实施方式

20.下面结合附图及实施例对本发明做进一步说明。

21.一种钢印自动冲击冲装置,所述的冲击冲装置包括握把1、导向槽2、导向块3、冲击杆 4、压缩弹簧a5、压缩弹簧b6、磁头7、端盖8。

22.所述的握把1内部为中空结构,其内壁中部设有梯形的凸起结构,凸起结构左右各为一个腔室;所述的导向槽2置于握把1内部右腔室内,导向槽2左端面中部设有盲孔,导向槽2右端面与压缩弹簧a5左端连接,压缩弹簧a5右端与端盖8连接。所述握把1右侧端部设有端盖8。

23.所述的导向块3包括左侧喇叭状结构和右侧圆柱体结构两部分,为一体成形结构。所述的喇叭状结构位于握把1内部左腔室,其左侧端面大径端尺寸大于握把1内部凸起结构之间的空隙,小径端尺寸小于凸起结构之间的空隙,大径端到小径端内径渐变;所述圆柱体结构设于小径端部,圆柱体外径与导向槽2左端面盲孔尺寸配合,能够插入盲孔内;所述的喇叭状结构的尺寸与内壁中部梯形凸起结构的尺寸配合。

24.所述的压缩弹簧b6套接于导向块3喇叭状结构上,所述冲击杆4右端穿过握把1左侧通孔深入握把1内部左腔室中,与导向块3喇叭状结构大径端连接,冲击杆4左端与磁头7 连接。

25.所述的导向槽2在非工作状态下,卡滞在按钮处,使得压缩弹簧a5处于压缩状态。

所述的导向块3非工作状态下,在压缩弹簧b6的作用下置于导向槽2的在边缘;工作状态下,在压缩弹簧a5的作用下,带动导向槽2运动,进而使得导向块3进入导向槽2内。

26.所述的磁头7为一组磁头,其一端与冲击杆4连接,另一端刻有不同数字和字母。

27.所述的一种钢印自动冲击冲装置及方法,其特征在于,所述的钢印冲击冲装置的安装顺序为:1)将按钮安装于握把1壁上;2)依次将冲击杆4、导向块3、压缩弹簧b6、导向槽 2、压缩弹簧a5置于握把1内,后旋紧端盖8。

28.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“一侧端”、“一端”、“上端”、“水平”、“上方”、“下方”、“竖直”、“中部”、“下端”、“另一端”、“纵向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位,以特定的方位构造和操作,因此,不能理解为对本发明的限制。

29.以上所述的仅是本发明的优选实施例。应当指出,对于本领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干变型和改进,也应视为属于本发明的保护范围。

技术特征:

1.一种钢印自动冲击冲装置,其特征在于,所述的冲击冲装置包括握把(1)、导向槽(2)、导向块(3)、冲击杆(4)、压缩弹簧a(5)、压缩弹簧b(6)、磁头(7)、端盖(8);所述的握把(1)内部为中空结构,其内壁中部设有梯形的凸起结构,凸起结构左右各为一个腔室;所述的导向槽(2)置于握把(1)内部右腔室内,导向槽(2)左端面中部设有盲孔,导向槽(2)右端面与压缩弹簧a(5)左端连接,压缩弹簧a(5)右端与端盖(8)连接;所述的导向块(3)包括左侧喇叭状结构和右侧圆柱体结构两部分,为一体成形结构;所述的喇叭状结构位于握把(1)内部左腔室,其左侧端面大径端尺寸大于握把(1)内部凸起结构之间的空隙,小径端尺寸小于凸起结构之间的空隙,大径端到小径端内径渐变;所述圆柱体结构设于小径端部,圆柱体外径与导向槽(2)左端面盲孔尺寸配合,能够插入盲孔内;所述的喇叭状结构的尺寸与内壁中部梯形凸起结构的尺寸配合;所述的压缩弹簧b(6)套接于导向块(3)喇叭状结构上,所述冲击杆(4)右端穿过握把(1)左侧通孔深入握把(1)内部左腔室中,与导向块(3)喇叭状结构大径端连接,冲击杆(4)左端与磁头(7)连接;在非工作状态下,导向块(3)松散状态倾倒接触在握把(1)内壁左腔室中,导向块(3)的圆柱体结构位于握把(1)内壁凸起结构之间的空隙中,压缩弹簧a(5)和压缩弹簧b(6)均处于松散状态;通过对冲击杆(4)施加力,在压缩弹簧b(6)的压力作用下,导向块(3)受力,其圆柱体结构逐渐深入握把(1)右腔室后,与导向槽(2)左端面接触;导向块(3)继续受力,导向块(3)圆柱体结构顶着导向槽(2)向右压缩压缩弹簧a(5),同时喇叭状结构沿握把(1)内壁凸起结构的梯形侧面逐渐找正,当导向块(3)圆柱体外径处于水平状态的瞬间,导向块(3)插入导向槽(2)左端面盲孔内,此时,在压缩弹簧a(5)的压力作用下,产生反向冲击力,推动导向槽(2)、导向块(3)、冲击杆(4)向左运功,产生冲击效果,实现打号操作。

技术总结

本发明公开一种钢印自动冲击冲装置,包括握把,及置于握把内的导向槽、导向块、冲击杆、压缩弹簧、压缩弹簧以及置于握把上的端盖及与冲击杆连接的磁头。磁头与冲击杆相连;钢印自动冲击装置对准待打号处理的零件上,向产品方向用力按下,压缩弹簧B压紧带动导向块运动,导向块受力滑入导向槽槽口内,带动导向槽运动,进而使压缩弹簧A压紧产生反向冲击力,反向推动导向槽、导向块向前运功,带动冲击杆和磁头运动,产生冲击效果,并最终完成零件表面的钢印自动打印。本发明原理简单、结构紧凑、使用方便,解决了现有方法中存在的钢印不清晰、打印位置定位不准确等问题。位置定位不准确等问题。位置定位不准确等问题。

技术研发人员:宿小飞 孙非 朱晨 王刚 周传文 王浩

受保护的技术使用者:中航沈飞民用飞机有限责任公司

技术研发日:2021.11.10

技术公布日:2022/3/25

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。