一种3d打印机

技术领域

1.本技术涉及3d打印技术领域,尤其是涉及一种3d打印机。

背景技术:

2.目前常用的fdm(fused deposition modeling)3d打印机采用熔融沉积制造工艺,采用abs、尼龙等热塑性材料,采用线条状的热塑性材料进行供料。材料在喷头内被加热熔化,喷头沿零件截面轮廓和填充轨迹运动,同时将熔化的材料挤出,材料迅速凝固,并与周围的材料凝结。

3.针对上述中的相关技术,发明人认为存在有以下缺陷:现有3d打印机主架上通过螺栓可拆卸连接有放卷架,放卷架设置有对热塑性材料进行放卷的放卷装置,在打印过程中,当放卷装置上的线卷材料用完后,工作人员需要对放卷架进行拆卸以更换新的线卷材料,拆装螺栓花费较多的时间,降低打印效率,因此需要进一步改进。

技术实现要素:

4.为了提高放卷架的拆装效率,本技术提供一种3d打印机。

5.本技术提供的一种3d打印机采用如下的技术方案:一种3d打印机,包括底座、固定连接于底座的支撑主架以及设置于支撑主架的打印头,底座沿纵向滑移连接有位于打印头下方的打印移动台,所述支撑主架包括固定连接于底座的立柱、固定连接于立柱顶部的固定横梁以及沿竖向滑移连接于立柱的移动横梁,所述打印头沿横向滑移连接于移动横梁,所述固定横梁可拆卸连接有对线卷材料进行放卷的放卷架,固定横梁凸出设置有安装部,安装部的一侧沿纵向开设有第一滑槽,所述放卷架包括安装底板,安装底板凸出设置有滑移连接于第一滑槽的第一滑凸,所述安装底板具有呈弹性设置的定位部,安装部的上端面沿竖向开设有定位孔,所述定位部的下端面凸出设置有插设于定位孔的定位柱。

6.通过采用上述技术方案,对放卷架进行安装时,将第一滑凸对准安装部上的第一滑槽的槽口使得第一滑凸滑移进入第一滑槽,对定位部带有定位柱的一端施加向上作用力,使其向上翘起,使得定位柱下端面抵接于安装部上端面,安装底板滑移过程中,当定位柱滑移至定位孔,定位部弹性复位迫使定位柱嵌设于定位孔,从而以阻尼形式限制安装底板的滑移,对放卷架进行拆卸时,对定位部带有定位柱的一端施加向上作用力,使其向上翘起,使得定位柱滑移脱离出定位孔,同时推动安装底板使得第一滑凸滑移脱离出第一滑槽,实现固定横梁与放卷架的快速拆装,提高放卷架的拆装效率。

7.优选的,所述安装部具有第一滑槽槽口的侧面具有供定位柱外壁抵接以迫使定位部向上弯曲形变的第一导向斜面。

8.通过采用上述技术方案,对放卷架进行安装时,将第一滑凸对准安装部上的第一滑槽的槽口使得第一滑凸滑移进入第一滑槽,沿水平推动安装底板,安装底板滑移过程中,定位柱的外壁抵接于第一导向斜面时,第一导向斜面将水平作用力分解为竖直分力,使得

定位部带有定位柱的一端向上翘起,继续推动安装底板滑移,当定位柱滑移至定位孔,定位部弹性复位迫使定位柱嵌设于定位孔。

9.优选的,所述定位柱插设于定位孔状态下,所述定位柱靠近第一滑槽的槽口一侧具有供定位孔内壁抵接以迫使定位部向上弯曲形变的第二导向斜面。

10.通过采用上述技术方案,对放卷架进行拆卸时,对安装底板施加沿第一滑槽延伸方向的作用力,定位孔靠近第一滑槽的槽口的内壁抵接于定位柱的第二导向斜面,第二导向斜面将水平作用力分解为竖直分力,使得定位部带有定位柱的一端向上翘起,继续推动安装底板滑移,使得定位柱滑移脱离出定位孔,同时推动安装底板使得第一滑凸滑移脱离出第一滑槽。

11.优选的,所述放卷架还包括固定连接于安装底板的连接臂以及固定连接于连接臂的放卷轴,放卷轴滑移套设有放卷筒,材料绕卷于放卷筒,所述放卷轴和放卷筒相对转动,所述放卷轴活动连接有限位块,所述放卷轴设置有驱动限位块移动且抵接于放卷筒端面的控制机构。

12.通过采用上述技术方案,对放卷筒进行更换时,通过控制机构驱动限位块移动至不与放卷筒滑移轨迹干涉的位置处,取出使用完的放卷筒,放置新的带有线卷材料的放卷筒后,控制机构驱动限位块移动至抵接于放卷筒端面位置处,从而有效防止放卷筒反向滑移脱离出放卷轴。

13.优选的,所述限位块的一端铰接于放卷轴外端面,所述控制机构包括沿轴向滑移插设于放卷轴的驱动杆、固定连接于驱动杆且位于放卷轴外部的施力板以及固定连接于固定连接于施力板和放卷轴之间以迫使驱动杆朝远离限位块方向滑移使得限位块抵接于放卷筒端面的第一弹性件,所述限位块滑移连接有第二滑凸,所述驱动杆穿设于放卷轴且铰接于第二滑凸。

14.通过采用上述技术方案,对放卷筒进行更换时,按压施力板使得驱动杆朝靠近限位块方向滑移,使得限位块的自由端绕其铰接点转动至不与放卷筒滑移轨迹干涉的位置处,此时第一弹性件发生弹性形变且具有弹性势能,取出使用完的放卷筒,放置新的带有线卷材料的放卷筒后,撤掉对施力板的作用力,第一弹性件迫使驱动杆朝远离限位块方向滑移,从而带动限位块转动复位抵接于放卷筒端面,从而有效防止放卷筒反向滑移脱离出放卷轴。

15.优选的,所述放卷轴呈中空设置,所述放卷轴的侧壁沿径向开设有连通于放卷轴内腔的第一滑移腔,所述限位块滑移连接于第一滑移腔,所述控制机构包括沿轴向滑移插设于放卷轴的驱动杆、一端铰接于驱动杆且另一端铰接于限位块的铰接杆、固定连接于驱动杆且位于放卷轴外部的施力板以及固定连接于施力板和放卷轴之间以迫使限位块内缩于第一滑移腔的第一弹性件。

16.通过采用上述技术方案,对放卷筒进行更换时,对施力板施加朝远离驱动杆方向的作用力,使得驱动杆朝远离限位块方向滑移,通过铰接杆带动限位块滑移内缩于第一滑移腔,此时第一弹性件发生弹性形变且具有弹性势能,取出使用完的放卷筒,放置新的带有线卷材料的放卷筒后,撤掉对施力板的作用力,第一弹性件迫使驱动杆滑移复位,从而带动限位块滑移复位抵接于放卷筒端面,从而有效防止放卷筒反向滑移脱离出放卷轴。

17.优选的,所述打印头包括打印座、设置于打印座以对材料进行输送的动力输料机

构以及设置于打印座以对材料进行熔化打印的打印机构;所述打印座包括滑移连接于移动横梁的基座以及设置于基座的安装座,所述安装座包括固定连接于基座的安装主座以及铰接于安装主座的活动副座,安装主座具有安装腔,安装主座的顶部开设有连通于安装腔以供材料通过的进料口,安装主座的一侧开设有连通于安装腔的装料操作口,活动副座的下部通过铰接轴铰接于装料操作口内侧壁以控制装料操作口启闭,动力输料机构包括转动连接于安装主座的主动辊以及转动连接于活动副座的从动辊,材料从主动辊和从动辊之间穿过,活动副座和安装主座之间设置有固定机构以实现活动副座的自由端可拆卸连接于安装主座。

18.通过采用上述技术方案,将材料的一端穿过进料口且伸入安装腔内,解除固定机构对活动副座的自由端的锁定,翻转活动副座的自由端使得装料操作口呈开启状态,将伸入安装腔内的材料放置于主动辊上且材料下端延伸打印机构内,翻转活动副座,使得从动辊朝靠近主动辊方向靠拢,使得主动辊和从动辊对材料进行夹紧,通过固定机构对活动副座的自由端进行锁固,完成装料。

19.优选的,所述安装主座开设有限位孔,所述固定机构包括滑移穿设于活动副座的限位杆、固定连接于限位杆且位于活动副座外部的安装板以及固定连接于活动副座和安装板之间以迫使限位杆插设于限位孔的第二弹性件。

20.通过采用上述技术方案,对活动副座进行翻转前,需要对限位杆施加朝远离限位孔方向的作用力,使得限位杆端部滑移脱离出限位孔,此时第二弹性件具有发生弹性形变且具有弹性势能,工作人员对活动副座的自由端进行翻转,材料装填完毕后,反向翻转活动副座的自由端前,工作人员需要持续对限位杆施加作用力,当活动副座抵接于安装主座后,撤掉作用力,第二弹性件弹性复位迫使限位杆滑移插设于限位孔,实现锁固。

21.优选的,所述安装主座的顶壁开设有连通于进料口的第二滑移腔,第二滑移腔连通于限位孔,安装主座设置有滑移连接于第二滑移腔的活动板,活动板开设有供材料通过的通孔,所述第二滑移腔内壁和活动板之间设置有第三弹性件,限位杆插设于限位孔后,限位杆抵接于活动板的侧壁迫使活动板滑移使得活动板的通孔和进料口处于正对状态,此时第三弹性件发生弹性形变,第三弹性件的弹性力小于第二弹性件的弹力阈值。

22.通过采用上述技术方案,当需要进行装料时,先将材料的下端穿过进料口以及穿过活动板的通孔,当限位杆滑移脱离出限位孔后,第三弹性件弹性复位迫使活动板滑移一段距离,使得活动板对材料施加一定的夹紧力,此时,工作人员需要对材料施加作用力才能拉动材料向下延伸,一方面,减少工作人员将材料拉的过长,导致喉管内堆积材料的可能,另一方面,对材料进行预固定,减少材料发生晃动的可能。

23.优选的,所述安装主座设置有驱动主动辊转动的驱动电机,所述活动板的通孔内壁设置有压力传感器,通过压力传感器实现驱动电机的通电或者断电,当作用于压力传感器的压力值达到设定值时,驱动电机处于断电状态。

24.通过采用上述技术方案,活动板滑移使得活动板的通孔和进料口错位,对材料进行抵紧,压力传感器感应到作用力,使得驱动电机处于断电状态,提高装料操作的安全性,当限位杆插设于限位孔后,限位杆抵接于活动板反向滑移,使得活动板的通孔和进料口处于正对状态,此时压力传感器未感应到作用力,驱动电机处于通电状态,使得打印头能够正常进行打印工作。

25.综上所述,本技术包括以下至少一种有益技术效果:对放卷架进行安装时,将第一滑凸对准安装部上的第一滑槽的槽口使得第一滑凸滑移进入第一滑槽,对定位部带有定位柱的一端施加向上作用力,使其向上翘起,使得定位柱下端面抵接于安装部上端面,安装底板滑移过程中,当定位柱滑移至定位孔,定位部弹性复位迫使定位柱嵌设于定位孔,从而以阻尼形式限制安装底板的滑移,对放卷架进行拆卸时,对定位部带有定位柱的一端施加向上作用力,使其向上翘起,使得定位柱滑移脱离出定位孔,同时推动安装底板使得第一滑凸滑移脱离出第一滑槽,实现固定横梁与放卷架的快速拆装,提高放卷架的拆装效率;活动板滑移使得活动板的通孔和进料口错位,对材料进行抵紧,压力传感器感应到作用力,使得驱动电机处于断电状态,提高装料操作的安全性,当限位杆插设于限位孔后,限位杆抵接于活动板反向滑移,使得活动板的通孔和进料口处于正对状态,此时压力传感器未感应到作用力,驱动电机处于通电状态,使得打印头能够正常进行打印工作。

附图说明

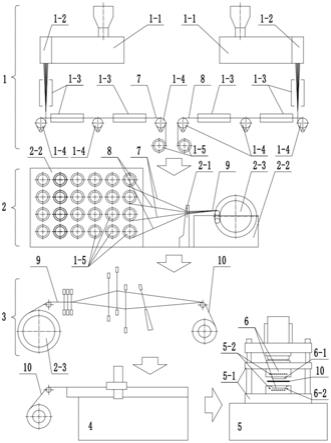

26.图1是实施例1中一种3d打印机的整体结构示意图,图2是实施例1中放卷架和固定横梁的结构示意图。

27.图3是实施例1中安装底板的结构示意图。

28.图4是实施例1中限位块和控制机构的结构示意图。

29.图5是实施例1中打印头的整体结构示意图。

30.图6是实施例1中安装座和打印机构的结构示意图。

31.图7是实施例1中固定机构的结构示意图。

32.图8是实施例1中动力输料机构的结构示意图。

33.图9是实施例1中活动副座的结构示意图。

34.图10是实施例2中限位块的结构示意图。

35.图11是实施例2中限位块和控制机构的结构示意图。

36.附图标记说明:10、底座;20、打印移动台;30、打印头;1、打印座;11、基座;111、滑轮;12、安装顶架;121、进料导向座;13、安装座;131、安装主座;1311、进料口;1312、第二滑移腔;1313、活动板;1314、第三弹性件;1315、通孔;1316、第一冷却风扇;1317、第二冷却风扇;1318、导风管;132、活动副座;1321、固定板;14、防护罩壳;2、动力输料机构;21、主动辊;22、从动辊;23、第二驱动组件;231、主动轴;232、驱动电机;233、第一主动齿轮;234、第一从动齿轮;235、第二主动齿轮;236、第二从动齿轮;24、流液通道;25、限位槽;3、打印机构;31、喉管;32、喷嘴;33、加热块;34、散热块;4、固定机构;41、限位杆;42、安装板;43、第二弹性件;44、第三滑凸;45、解锁板;46、耳板;5、输液组件;51、冷却箱;52、第一液管;53、第二液管;54、旋转接头;55、抽液泵;6、支撑主架;61、立柱;62、固定横梁;621、安装部;622、第一滑槽;623、定位孔;624、第一导向斜面;63、移动横梁;64、加强支撑斜杆;7、放卷架;71、安装底板;711、第一滑凸;712、形变槽;713、定位部;714、定位柱;715、第二导向斜面;72、连接臂;73、放卷轴;731、第一滑移腔;74、放卷筒;75、限位块;751、第二滑凸;8、控制机构;81、驱动杆;82、施力板;83、第一弹性件;84、铰接杆。

具体实施方式

37.以下结合附图1-11对本技术作进一步详细说明。

38.本技术公开一种3d打印机。

39.实施例1:本实施公开一种3d打印机,包括底座10、固定连接于底座10上端面的支撑主架6以及设置于支撑主架6的打印头30,底座10沿纵向滑移连接有位于打印头30下方的打印移动台20。底座10上端面固定连接有供打印移动台20滑移连接的纵向导轨,底座10设置有纵向驱动机构,纵向驱动机构采用带传动方式对打印移动台20进行驱动。

40.支撑主架6包括一对固定连接于底座10上端面的立柱61、固定连接于立柱61顶部的固定横梁62以及位于固定横梁62和打印移动台20之间且沿竖向滑移连接于立柱61的移动横梁63,两立柱61分别位于打印移动台20的两侧。立柱61设置有竖向驱动机构,竖向驱动机构采用丝杆传动方式驱动移动横梁63进行移动。固定横梁62和底板之间固定连接有加强支撑斜杆64。

41.固定横梁62的一侧凸出设置有安装部621,安装部621的两侧均沿纵向开设有第一滑槽622,第一滑槽622的一端延伸至安装部621侧壁,第一滑槽622的另一端延伸至固定横梁62不贯穿设置,安装部621的上端面沿竖向开设有定位孔623。固定横梁62可拆卸连接有对线卷材料进行放卷的放卷架7,放卷架7为塑料件且具有弹性,放卷架7包括安装底板71、固定连接于安装底板71的连接臂72以及固定连接于连接臂72的放卷轴73。安装底板71的下端面两侧均凸出固定有滑移连接于第一滑槽622的第一滑凸711,安装底板71的一侧开设有沿径向开设有两道形变槽712,两形变槽712之间形成定位部713,定位部713的下端面凸出设置有插设于定位孔623的定位柱714。

42.安装部621具有第一滑槽622槽口的侧面具有供定位柱714外壁抵接以迫使定位部713向上弯曲形变的第一导向斜面624。对放卷架7进行安装时,将第一滑凸711对准安装部621上的第一滑槽622的槽口使得第一滑凸711滑移进入第一滑槽622,沿水平推动安装底板71,安装底板71滑移过程中,定位柱714的外壁抵接于第一导向斜面624时,第一导向斜面624将水平作用力分解为竖直分力,使得定位部713带有定位柱714的一端向上翘起,继续推动安装底板71滑移,当定位柱714滑移至定位孔623,定位部713弹性复位迫使定位柱714嵌设于定位孔623。

43.定位柱714插设于定位孔623状态下,定位柱714靠近第一滑槽622的槽口一侧具有供定位孔623内壁抵接以迫使定位部713向上弯曲形变的第二导向斜面715。对放卷架7进行拆卸时,对安装底板71施加沿第一滑槽622延伸方向的作用力,定位孔623靠近第一滑槽622的槽口的内壁抵接于定位柱714的第二导向斜面715,第二导向斜面715将水平作用力分解为竖直分力,使得定位部713带有定位柱714的一端向上翘起,继续推动安装底板71滑移,使得定位柱714滑移脱离出定位孔623,同时推动安装底板71使得第一滑凸711滑移脱离出第一滑槽622。

44.放卷轴73的轴向沿纵向设置,放卷轴73滑移套设有放卷筒74,材料绕卷于放卷筒74,放卷轴73和放卷筒74相对转动。放卷轴73活动连接有限位块75,放卷轴73设置有驱动限位块75移动且抵接于放卷筒74端面的控制机构8。本实施例中,限位块75的下端铰接于放卷轴73外端面,控制机构8包括沿轴向滑移插设于放卷轴73的驱动杆81、固定连接于驱动杆81

且位于放卷轴73外部的施力板82以及固定连接于固定连接于施力板82和放卷轴73之间以迫使驱动杆81朝远离限位块75方向滑移使得限位块75抵接于放卷筒74端面的第一弹性件83。具体地,第一弹性件83为压缩弹簧,第一弹性件83的一端固定连接于放卷轴73端面,第一弹性件83的另一端固定连接于施力板82。限位块75沿其长度方向滑移连接有第二滑凸751,驱动杆81的端部穿设于放卷轴73且铰接于第二滑凸751。

45.打印头30包括打印座1、设置于打印座1以对材料进行输送的动力输料机构2以及设置于打印座1以对材料进行熔化打印的打印机构3。打印座1包括沿横向滑移连接于移动横梁63的基座11、固定连接于基座11一侧的安装顶架12、固定连接于安装顶架12下端面的安装座13以及固定连接于基座11以将安装顶架12和安装座13罩设的防护罩壳14。基座11远离防护罩壳14的一侧转动连接有滑轮111,滑轮111在移动横梁63上滑动行走,移动横梁63设置有横向驱动机构,横向驱动机构采用带传动方式驱动基座11进行移动。安装顶架12固定连接有位于动力输料机构2上方以供材料通过的进料导向座121,防护罩壳14开设有供进料导向座121穿过的避让槽。

46.安装座13包括固定连接于安装顶架12下端面的安装主座131以及活动副座132,安装主座131具有安装腔,安装主座131的一侧开设有连通于安装腔的装料操作口。活动副座132的下部通过铰接轴铰接于装料操作口内侧壁以控制装料操作口启闭,活动副座132凸出固定连接有延伸至安装腔内的固定板1321,防护罩壳14相对应开设有供活动副座132翻转的避让缺口。动力输料机构2包括转动连接于安装座13的主动辊21、转动连接于固定板1321的从动辊22以及驱动主动辊21和主动辊21转动从而对材料进行输送的驱动组件,主动辊21和从动辊22平行设置。主动辊21和从动辊22的圆周面均环绕开设有供材料条穿过的限位槽25,限位槽25的内壁凸出设置有防滑凸棱,以减少材料发生打滑的可能。

47.驱动组件包括转动连接于安装腔的主动轴231、驱动主动轴231转动的驱动电机232、同轴固定套设于主动轴231的第一主动齿轮233、同轴固定套设于主动辊21且外啮合于第一主动齿轮233的第一从动齿轮234、同轴固定套设于主动辊21的第二主动齿轮235以及同轴固定套设于从动辊22且外啮合于第二主动齿轮235的第二从动齿轮236。具体地,驱动电机232为伺服电机,驱动电机232固定连接于安装主座131的外壁,驱动电机232的输出轴固定连接于主动轴231。

48.安装主座131的顶壁开设有连通于安装腔和进料导向座121以供材料通过的进料口1311,安装主座131的顶壁开设有连通于进料口1311的第二滑移腔1312,安装主座131位于装料操作口的一侧开设有连通于第二滑移腔1312的限位孔。第二滑移腔1312内滑移连接有活动板1313,活动板1313开设有供材料通过的通孔1315,活动板1313位于通孔1315内周壁设置有压力传感器,当压力传感器到达一定压力数值时,驱动电机232处于断电状态。第二滑移腔1312和活动板1313之间设置有迫使活动板1313朝靠近限位孔方向滑移的第三弹性件1314,具体地,第三弹性件1314为压缩弹簧,第三弹性件1314的一端固定连接于第二滑移腔1312内壁,第三弹性件1314的另一端固定连接于活动板1313。

49.活动副座132和安装主座131之间设置有固定机构4以实现活动副座132的自由端可拆卸连接于安装主座131,固定机构4包括滑移穿设于活动副座132的限位杆41、固定连接于限位杆41且位于活动副座132外部的安装板42以及固定连接于活动副座132和安装板42之间以迫使限位杆41插设于限位孔的第二弹性件43。第二弹性件43为拉伸弹簧,第二弹性

件43的一端固定连接于活动副座132外壁,第二弹性件43的另一端固定连接于安装板42,第三弹性件1314的弹性力小于第二弹性件43的弹性形变力阈值。活动副座132的外侧壁固定连接有位于限位杆41上方的耳板46,活动副座132设置有解锁板45,解锁板45通过铰接轴铰接于耳板46,安装板42沿竖向滑移连接有第三滑凸44,解锁板45的一端铰接于第三滑凸44,解锁板45的顶部靠近活动副座132的顶部。限位杆41插设于限位孔后,限位杆41抵接于活动板1313的侧壁迫使活动板1313滑移使得活动板1313的通孔1315和进料口1311处于正对状态,此时压缩弹簧发生弹性形变。

50.主动辊21和从动辊22均开设有供冷却液通过的流液通道24,防护罩壳14设置有对流液通道24输送冷却液的输液组件5。输液组件5包括固定连接于防护罩壳14上端面以供冷却液储放的冷却箱51、第一液管52以及第二液管53,主动辊21和从动辊22的两端均转动连接有旋转接头54,第一液管52和第二液管53均设置有两根。主动辊21和从动辊22的结构相同,本实施例中,以从动辊22为例,第一液管52的一端连接于冷却箱51且另一端连接于从动辊22其中一个旋转接头54,第二液管53的一端连接于冷却箱51且另一端连接于从动辊22上的另一个旋转接头54。第一液管52设置有将冷却箱51内抽送至流液通道24的抽液泵55,连接于主动辊21的第一液管52和第二液管53均为硬管,连接于从动辊22的第一液管52和第二液管53均为波纹伸缩软管。

51.打印机构3包括固定连接于安装腔的喉管31、固定连接于喉管31下部且外露于防护罩壳14的喷嘴32以及固定套设于喉管31以对喉管31进行加热的加热块33。喉管31的轴线呈竖向设置,喉管31位于限位槽25的正下方,喉管31同轴固定套设有隔热套(图中未显示),喉管31的中部固定套设有位于隔热套下方的散热块34,加热块33和散热块34均位于安装主座131的下方。安装主座131的外壁固定连接有对安装腔进行吹风散热的第一冷却风扇1316,安装主座131的外侧壁固定连接有第二冷却风扇1317,第二冷却风扇1317的出风口连接有导风管1318,导风管1318的出风口对准喷嘴32。

52.本实施例的实施原理为:增设有第一冷却风扇1316,对喉管31散发的热量进行吹除,减少热量积聚于安装腔内,减少材料在主动辊21和从动辊22处受热融化造成堵料的可能;冷却箱51的冷却液通过第一液管52进入主动辊21和从动辊22的流液通道24内,从而对主动辊21和从动辊22进行冷却降温,有效减少材料受热粘附于主动辊21和从动辊22外表面的可能,且有效减少材料在主动辊21和从动辊22处受热融化造成堵料的可能,吸收热量后的冷却液通过第二液管53排至冷却箱51进行重复循环。

53.对放卷筒74进行更换时,按压施力板82使得驱动杆81朝靠近限位块75方向滑移,使得限位块75的自由端绕其铰接点转动至不与放卷筒74滑移轨迹干涉的位置处,此时第一弹性件83发生弹性形变且具有弹性势能,取出使用完的放卷筒74,放置新的带有线卷材料的放卷筒74后,撤掉对施力板82的作用力,第一弹性件83迫使驱动杆81朝远离限位块75方向滑移,从而带动限位块75转动复位抵接于放卷筒74端面,从而有效防止放卷筒74反向滑移脱离出放卷轴73。

54.对材料进行装料时,先将材料依次穿过进料导向座121、进料口1311以及活动板1313的通孔1315,当限位杆41滑移脱离出限位孔后,第三弹性件1314弹性复位迫使活动板1313滑移,使得活动板1313对材料施加一定的夹紧力,此时,设置于通孔1315内的压力传感器感应到作用力,使得驱动电机232处于断电状态,提高操作安全性,工作人员需要对材料

施加作用力才能拉动材料向下延伸,当材料的下端穿过限位槽25、喉管31的上部内孔内后,翻转活动副座132的自由端,并使得限位杆41插设于限位孔后,限位杆41抵接于活动板1313反向滑移,使得活动板1313的通孔1315和进料口1311处于正对状态,此时压力传感器未感应到作用力,驱动电机232处于通电状态,使得打印头30能够正常工作。

55.实施例2:与实施例1的不同之处在于,放卷轴73呈中空设置,放卷轴73的侧壁沿径向开设有连通于放卷轴73内腔的第一滑移腔731,限位块75滑移连接于第一滑移腔731,控制机构8包括沿轴向滑移插设于放卷轴73的驱动杆81、一端铰接于驱动杆81且另一端铰接于限位块75的铰接杆84、固定连接于驱动杆81且位于放卷轴73外部的施力板82以及固定连接于施力板82和放卷轴73之间以迫使限位块75内缩于第一滑移腔731的第一弹性件83。具体地,第一弹性件83为拉伸弹簧,第一弹性件83的一端固定连接于放卷轴73端面,第一弹性件83的另一端固定连接于施力板82。

56.本实施例的实施原理为:对放卷筒74进行更换时,对施力板82施加朝远离驱动杆81方向的作用力,使得驱动杆81朝远离限位块75方向滑移,通过铰接杆84带动限位块75滑移内缩于第一滑移腔731,此时第一弹性件83发生弹性形变且具有弹性势能,取出使用完的放卷筒74,放置新的带有线卷材料的放卷筒74后,撤掉对施力板82的作用力,第一弹性件83迫使驱动杆81滑移复位,从而带动限位块75滑移复位抵接于放卷筒74端面,从而有效防止放卷筒74反向滑移脱离出放卷轴73。

57.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。