1.本发明涉及一种双组份单聚合物复合材料制品热压成型方法及装置,属于聚合物复合材料成型加工技术领域。

背景技术:

2.近年来,纤维增强聚合物复合材料得到了广泛应用和快速发展,特别满足了汽车轻量化发展的迫切需求。随着人们对节能环保的不断关注,提高纤维增强聚合物复合材料的回收性能成为相关行业技术的研究热点。传统纤维增强聚合物复合材料由基体和增强体组成,通常以聚合物为基体,以玻璃纤维、碳纤维、硼纤维、芳纶纤维、碳化硅纤维等为增强体。由于增强体的存在,给纤维增强聚合物复合材料的回收再利用增加了难度,特别是无法将与聚合物基体不同材质的纤维增强体分离。因此,开发易回收的聚合物复合材料成为迫切需求。单聚合物复合材料是以聚合物为基体,以同种聚合物纤维为增强体的复合材料。因为其基体和增强体均来自于同种聚合物,回收再利用的效率高、成本低,在资源循环再生和节能减排方面具有极大优势。其次,由于热塑性聚合物纤维比玻璃纤维、碳纤维等传统纤维增强体的密度均低,单聚合物复合材料还具有更低的密度,可以进一步减轻重量。再者,来自同种热塑性聚合物的基体和增强体相容性好,可获得较优的界面粘结性能,进而具有较好的机械强度,特别是抗冲击性能;另外,在耐低温、抗蠕变等方面具有独特的优势。目前,已开发的单聚合物复合材料的热塑性聚合物主要包括聚丙烯、聚乙烯、聚对苯二甲酸乙二醇酯、聚酰胺、聚乳酸、聚醚醚酮等,在国外已开发的单聚合物复合材料制品应用于汽车、箱包、体育、军事等领域。我国仍缺乏相关材料制备和结构成型相关的关键技术及设备。

3.单聚合物复合材料又称为自增强聚合物复合材料、全聚合物复合材料、同质聚合物复合材料、均质聚合物复合材料,主要分为两类:单组份单聚合物复合材料和双组份单聚合物复合材料。单组份单聚合物复合材料是指基体和增强体均是来自同一种聚合物原料;双组份单聚合物复合材料是指基体和增强体来自同一类型的聚合物,这是一种广义的单聚合物复合材料,其基体和增强体的原料和牌号可以不同,但化学式或分子结构式是相同的。比如一种双组份的聚丙烯单聚合物复合材料,其采用了共聚聚丙烯作为基体,采用了均聚聚丙烯作为增强体;再比如一种双组份的聚乙烯单聚合物复合材料,其采用高密度聚乙烯作为基体,采用超高分子量聚乙烯作为增强体。

4.因为单聚合物复合材料的基体和增强体为同种聚合物,具有相同或相近的熔融温度即熔点,在传统纤维增强聚合物复合材料的成型技术条件下,特别是在高的加热温度条件下,纤维增强体将发生融化而失去增强效果。因此,传统纤维增强热塑性聚合物复合材料的成型技术无法实现单聚合物复合材料的制备。建立属于同种热塑性聚合物的基体和纤维间的熔融温度差是制备单聚合物复合材料及其制品的关键。现有的单聚合物复合材料的成型方法主要基于热压实现,主要包括纤维直接热压法、膜层热压法和共挤出皮芯纤维缠绕热压法。纤维直接热压法是直接将聚合物连续纤维丝或纤维布直接铺设在热压模具中,通过高温使聚合物纤维表面熔融而中间不熔融,然后通过高压将熔融的聚合物纤维丝表面部

分压制形成基体,未熔融的聚合物纤维丝中间部分作为增强体保留其增强效果,最终冷却固化成型单聚合物复合材料制品。这种方法对温度极为敏感,热压温度通常在聚合物纤维熔点左右1至2℃范围内;对热压温度的控制精度要求极高,如果热压温度过高,聚合物纤维可能全部熔化导致最终制品失去增强效果;如果热压温度过低,聚合物纤维丝束之间得不到有效粘结,也不能实现高的机械强度。膜层热压法是以聚合物连续纤维丝或纤维布作为增强体,以聚合物膜片作为基体,通过纤维丝束层和膜片层交互叠加的形式铺放在热压模具中;因为聚合物纤维在制备过程中经过了高倍牵引和拉伸,因此具有比聚合物膜片更高的熔点;热压温度设定在聚合物膜片熔点与聚合物纤维熔点制件的温度,热压过程中时膜片熔化而纤维保持不熔化,然后通过高压压制和冷却固化成型单聚合物复合材料制品。这种方法的热压温度控制窗口较纤维直接热压法的更宽,对于双组份单聚合物复合材料,可利用有些聚合物均聚和共聚、不同结晶形态和不同分子量形成的熔点差,进而形成更宽的热压温度窗口。但是也存在不同结晶特性聚合物产生的强度减弱问题。例如,对于双组份的聚丙烯单聚合物复合材料制品的膜层热压法成型,主要使用共聚聚丙烯制成膜片作为基体,使用均聚聚丙烯制成纤维丝作为增强体。共聚聚丙烯的熔点低于均聚聚丙烯的熔点,其熔点差建立的热压温度窗口能够达到30℃。热压温度采用高于共聚聚丙烯的熔点低于均聚聚丙烯的熔点,在压力和温度同时作用下使共聚聚丙烯膜片熔融浸渍均聚聚丙烯纤维丝,最终冷却固化成型聚丙烯单聚合物复合材料制品。这种方法采用的纤维含量可达50%,但在强度提高方面仍有限;另外,由于热压温度的影响及聚丙烯本身黏度较高的限制,共聚聚丙烯膜片的浸渍效果不好。共挤出皮芯纤维缠绕热压法也是针对双组份单聚合物复合材料的一种成型方法,现有技术主要利用了聚合物均聚和共聚能够形成不同熔点差的特点,通过两台挤出机分别熔融均聚聚合物和共聚聚合物,再通过共挤出模具形成皮芯结构的纤维丝或纤维条,缠绕在框架上,然后铺放在热压模具中,热压温度设定在共聚聚合物熔点与均聚聚合物熔点之间,使共聚聚合物熔融作为基体,使均聚聚合物保持纤维形态作为增强体,最终高压压制和冷却固化成型单聚合物复合材料制品。这种方法特别适合制备双组份的聚丙烯单聚合物复合材料,利用共聚和均聚聚丙烯熔点差较大的特点。因为共聚和均聚聚丙烯均是纤维形态复合,其最终制品的纤维含量可达90%以上,因此在强度提高方面具有较大优势。但是这种共挤出纺丝的方法制备得到横截面为扁平状的纤维丝,纤维丝的宽度达2mm以上,在强度方面受限。如果做成圆形界面的皮芯结构纤维丝,在制备过程中容易被拉断,进而难以达到较高的强度,最终影响了热压成型的聚丙烯单聚合物复合材料的强度。

5.中国专利(专利号201010281363.9)公开了一种双组份复合纤维制备单聚合物复合材料,主要采用复合纺丝技术,将两种同种聚合物制成双组份复合纤维,该双组份复合纤维为并列排列或芯鞘型排列,得到双组份复合纤维编织形成复合纤维织物,在温度介于增强相聚合物和基体聚合物的熔点之间下热压形成单聚合物复合材料。此专利同上述的共挤出皮芯纤维缠绕热压法相似,只不过把皮芯结构的纤维缠绕改成了编织。此专利制备双组份复合纤维需要采用复合纺丝技术,由于双组份聚合物的存在,在制备过程中容易被拉断,要保证复合纤维的连续制备,得到纤维的直径较大(权利要求中提到复合纤维丝的最小线密度仅为50tex),大直径的纤维具有较低的拉伸强度;因此,相关复合纤维的强度有限,最终得到的单聚合物复合材料的强度也有限。此专利采用的热压温度介于增强相聚合物和基体聚合物的熔点之间,其加工温度窗口取决于不同聚合物的类型且有限。

6.中国专利(专利号200610112216.2)公开了包缠复合纤维制造的热塑性复合材料片材及其制备方法,通过热塑性树脂纤维均匀缠绕包覆在连续增强纤维上形成复合纤维,复合纤维经编织形成复合纤维织物并经热压复合形成热塑性复合材料片材。此专利并没有具体介绍关键的纤维包缠技术,将热塑性树脂纤维均匀缠绕包覆是围绕连续增强纤维进行的,即使缠绕包覆步骤中的连续增强纤维没有被弯曲,用于缠绕包覆的热塑性树脂纤维则经过了扭转弯曲形成一定的捻度,因此纤维包缠增加了工艺成本和时间,同时用于缠绕包覆的热塑性树脂纤维经过扭捻后减弱了本有的取向强度,最终经过热压工艺而失去原有的纤维形态,浪费了热塑性树脂纤维的制备成本和增强效果。

7.中国专利(专利号200880110099.3)公开了来自单聚合物体系的面粘型非织造织物,通过熔融挤出得到结晶度不同的两种聚合物组分的纤维丝,通过纤维沉积得到非织造网。此专利得到的两种聚合物组分的纤维丝虽然结晶度不同,但熔点基本相同,在使用其制备复合材料及制品时,加工温度条件下会导致两种聚合物组分的纤维丝共同熔融,纤维的增强作用将显著减弱;另外此发明没有规则的编织步骤,纤维无规则排布,最终得到的复合材料的强度很低。

8.中国专利(专利号201210202166.2)公开了一种高强度热塑性复合材料及其制备方法,该复合材料是由70~80%热塑性树脂和20~30%连续纤维组成,通过单向纤维浸渍、分丝、编织得到。此专利一方面连续纤维的含量较低,影响最终复合材料的机械强度;另外,连续纤维需要通过树脂浸渍,工艺复杂,制备成本高;而对浸渍带还要再分丝得到用于编织的浸渍条,徒增了分丝步骤;工艺复杂、成本高。

9.综上所述,目前单聚合物复合材料制品的成型主要是通过热压成型方法实现的,技术关键一是建立宽的热压温度窗口即建立聚合物基体与增强体间的熔融温度差,技术关键二是提高增强体的强度及含量。现有的单聚合物复合材料的热压成型方法一方面受到较窄温度窗口的限制,另一方面增强体强度在成型过程中发生减弱而最终单聚合物复合材料制品强度距离理论强度存在较大差距,不能获得发挥理论强度值的最大强度。双组份单聚合物复合材料虽然可以建立较宽的加工温度窗口,但在机械强度的提高方面仍然受限。单聚合物复合材料的理论强度主要取决于增强体的体积分数、基体和增强体的强度、增强体的取向,增强体的强度主要取决于聚合物微观形态结构中高分子链的取向。在热压过程中一定体积分数的增强体强度会在受热受冷过程中减弱,主要是增强体内部高分子链扩散移动取向减弱导致的。因此,为了使单聚合物复合材料制品的机械强度更接近这种结构复合材料的理论强度,同时保证增强体之间的粘结进而保证单聚合物复合材料的整体性,需要提高增强体的强度和含量,进一步拓宽加工温度窗口即基体与增强体间的熔融温度差,保证增强体强度在成型过程中不会减弱或仅发生微量减弱。

技术实现要素:

10.本发明旨在至少在一定程度上解决上述技术问题。

11.本发明的目的在于提供一种双组份单聚合物复合材料制品热压成型方法及装置,可实现更宽的加工温度窗口即建立较大的基体与增强体间的熔融温度差,甚至不受基体与增强体间的熔融温度差的限制,进一步的减小增强体连续纤维的直径,增加增强体连续纤维的含量,实现更高的增强体连续纤维间的界面粘结强度,进而实现更高的机械强度,进而

用于批量生产尺寸形状多样、密度小、回收利用率高、界面粘结性好、机械强度更高的双组份单聚合物复合材料制品。

12.本发明的目的是通过以下技术方案实现的。

13.一种双组份单聚合物复合材料制品热压成型装置,包括若干组纺丝机、整经机、编织机、裁切机、热压机和模具,所述模具包括凸模和凹模,所述凸模和凹模中分别设有若干双组份纤维布,所述双组份纤维布由化学式相同的两种组分的聚合物连续纤维编织而成。

14.一种双组份单聚合物复合材料制品热压成型方法,具体步骤如下:

15.调整熔融纺丝的加工温度、牵引温度、牵引比,分别采用化学式相同的两种组分的聚合物原料,纺丝制备高细度连续纤维;将两种组分的连续纤维均匀混合整经为相互间隔排列的双组份混合纤维;将双组份混合纤维编织成双组份纤维布,使双组份纤维布的经向纤维束和纬向纤维束中都含有间隔排列的两种组分的连续纤维;根据制品形状,截取一定面积的双组份纤维布,单层或交互叠置多层放置在模具中;设置制品成型温度高于某一组分聚合物连续纤维的熔点,热压;后冷却固化,最终成型双组份单聚合物复合材料制品。

16.一种双组份单聚合物复合材料制品热压成型装置,由纺丝机、整经机、编织机、裁切机、热压机和模具组成,其特征在于:所述模具由凸模和凹模组成,型腔形状按照制品形状设计;所述热压机包括合模系统、温控系统,模具安装在热压机的合模系统上。

17.使用本发明所述双组份单聚合物复合材料制品热压成型装置的双组份单聚合物复合材料制品热压成型方法如下:

18.1)采用化学式相同的两种组分的聚合物原料,包括组分i聚合物原料和组分ii聚合物原料,采用组份i聚合物为原料通过纺丝机制备高细度的组分i聚合物连续纤维;采用组份ii聚合物为原料通过纺丝机制备高细度的组分ii聚合物连续纤维;

19.2)通过整经机将组份i聚合物连续纤维和组份ii聚合物连续纤维分丝、排布、混杂后形成均布有组份i聚合物连续纤维和组份ii聚合物连续纤维的双组份混合纤维;

20.3)通过编织机将双组份混合纤维编织成双组份纤维布,双组份纤维布的经向纤维束和纬向纤维束中都含有间隔排列的组份i聚合物连续纤维和组份ii聚合物连续纤维;

21.4)通过裁切机按照制品和模具型腔将双组份纤维布裁切成相应的形状;

22.5)通过温控系统控制模具温度为热压温度,设置热压温度高于具有低熔点的组分聚合物连续纤维的熔点;

23.6)根据制品形状,将裁切后的双组份纤维布单层或交互叠置多层放置在热压机的合模系统的模具上,通过合模系统合模;

24.7)在合模系统的压力下热压;

25.8)热压时间到后,通过温控系统实施冷却;

26.9)冷却时间到后,开模,取出制品;

27.10)去除制品形状以外的多余材料,得到双组份单聚合物复合材料制品。

28.进一步的,一种双组份单聚合物复合材料制品热压成型装置,其特征在于:所述纺丝机包括挤出机、机头和牵引系统,所述机头包括机头体、喷丝头和温控系统i,机头体后端与挤出机前端连接,喷丝头安装在机头体前端,温控系统i安装在机头体上,用于控制机头的温度;所述牵引系统包括烘道、牵引辊、纤维辊和温控系统ii;

29.其中,温控系统i可采用电加热控制或风冷和电加热组合控制,在机头体外壁或/

和壁中设置冷却流道和加热器;机头为本领域常规挤出成型设备机头,可根据纺丝纤维丝的直径和数量等进行设计;优选温控系统ii采用风冷和电加热组合控制;优选牵引装置采用电机驱动自动牵引,控制牵引力和牵引速度;

30.进一步地,一种双组份单聚合物复合材料制品热压成型装置,其特征在于:还包括模温控制系统,模温控制系统主要包括加热丝、冷却器、热电偶和控制器,模具安装在合模系统上,凹模和凸模上设置有加热丝孔道、冷却水道和热电偶安装孔,加热丝设置在加热丝孔道中,冷却水道通过管接头和水管跟冷却器连接,热电偶设置在热电偶安装孔中;

31.进一步地,一种双组份单聚合物复合材料制品热压成型装置,其特征在于:所述整经机包括分丝器、机架和驱动器,使用时,至少两个纤维辊和一个混合纤维辊放置在机架上,分丝器设置在纤维辊和混合纤维辊之间,驱动器连接混合纤维辊,用于驱动混合纤维辊转动进行收卷;其中至少一个纤维辊用于放置组份i聚合物连续纤维,至少一个纤维辊用于放置组份ii聚合物连续纤维,混合纤维辊在驱动器驱动下用于将经过分丝器分丝、排布、混杂后的组份i聚合物连续纤维和组份ii聚合物连续纤维的双组份混合纤维共同收卷到一个混合纤维辊上;使用时,整经机需要完成多组缠绕有间隔混杂排布的组份i聚合物连续纤维和组份ii聚合物连续纤维的双组份混合纤维的混合纤维辊,为编织机编织双组份纤维布做准备;

32.进一步地,一种双组份单聚合物复合材料制品热压成型装置,其特征在于:牵引系统包括至少三个烘道、三组牵引辊和一组纤维辊。

33.进一步的,一种双组份单聚合物复合材料制品热压成型方法,其特征在于:在热压成型前可在双组份纤维布上下铺设各一层或多层聚合物膜片,以使最终制品获得更好的界面粘结性能和表面质量,所述膜片采用与具有较低熔点的组分聚合物相同的原料。

34.进一步的,一种双组份单聚合物复合材料制品热压成型方法,其特征在于:所编织的双组份纤维布可以是二维平面纤维织物或三维立体纤维织物,编织结构可以是二维单向结构、二维平纹结构、二维斜纹结构、二维缎纹结构和三维多向编织结构。

35.进一步的,一种双组份单聚合物复合材料制品热压成型方法,其特征在于:纺丝制备得到的连续纤维的直径控制在100μm或线密度10tex以下。

36.进一步的,一种双组份单聚合物复合材料制品热压成型方法,其特征在于:聚合物原料选自均聚聚丙烯、共聚聚丙烯、低密度聚乙烯、高密度聚乙烯、超高分子量聚乙烯、线性低密度聚乙烯、聚酰胺6、聚酰胺66、聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯、聚乳酸、聚醚醚酮、聚对苯二甲酸丁二醇酯,其中共聚聚丙烯包括聚丙烯嵌段共聚物和聚丙烯无规共聚物。

37.有益效果

38.1.本发明提供的双组份单聚合物复合材料制品热压成型方法及装置,得到的双组份单聚合物复合材料制品具有密度小、回收利用率高、界面粘结性好、抗冲击性能高的优势;另外,因为原材料类型相同,热膨胀系数相近,具有优良的抗蠕变性能,特别在高低温变化差异较大的环境中能够同时收缩或膨胀,不会因为温差变化而发生失效;

39.2.本发明提供的双组份单聚合物复合材料制品热压成型方法及装置,所述方法利用了双组份聚合物具有不同熔点的特点,因此,所述方法建立的单聚合物复合材料的加工温度窗口得到了加宽,而且所述方法只限制了热压温度的底限即高于具有低熔点的组分聚

合物连续纤维的熔点,使用的热压温度甚至可以高于另一组份聚合物连续纤维的熔点;因为两种组分聚合物连续纤维可互为增强体或基体,即使热压过程时两种组分聚合物连续纤维全部熔融,最终双组份单聚合物复合材料的机械强度也不会损失太多;

40.3.本发明提供的双组份单聚合物复合材料制品热压成型方法及装置,所述方法与共挤出双组份或多组分并排结构或皮芯结构的纤维缠绕热压法相比,因为两种组分的聚合物连续纤维是分别纺丝制备,不受到双组份或多组分复合纤维纺丝时细度、直径及强度的局限,可分别纺丝制备高细度即更小直径更高强度的连续纤维,进而保证了后续得到的双组份单聚合物复合材料制品具备更高的机械强度。

41.4.本发明提供的双组份单聚合物复合材料制品热压成型方法及装置,所述方法通过直接热压纤维布的方式得到最终的双组份单聚合物复合材料制品,可不需要膜片或薄膜,因为制品全部由纤维压制而成,两种组分聚合物连续纤维可互为增强体或基体,可获得近乎100%的纤维含量,进而保证了更高的机械强度;

42.5.本发明提供的双组份单聚合物复合材料制品热压成型方法及装置,所述整经机可保证两种组份的聚合物连续纤维间隔混杂排布,进而避免了具有低熔点的组分聚合物在热压时熔融粘结在一起减弱纤维增强作用及强度;

43.6.本发明提供的双组份单聚合物复合材料制品热压成型方法及装置,所述装置可制备得到不同尺寸形状制品、可规模化批量生产、生产效率高、自动化程度高等优点;

44.7.本发明提供的双组份单聚合物复合材料制品热压成型方法及装置,可适用于多种类的聚合物原料,加工工艺可通过测定聚合物原料及纤维的熔点进行调整;

45.8.本发明提供的双组份单聚合物复合材料制品热压成型方法及装置,制备得到的单聚合物复合材料应用领域广,可取代木材金属合金和玻纤复合材料,广泛应用于航空航天、船舶、汽车、通信电子、建材、医疗器械和健身器材等领域,可推动新材料技术和加工行业的发展。

附图说明

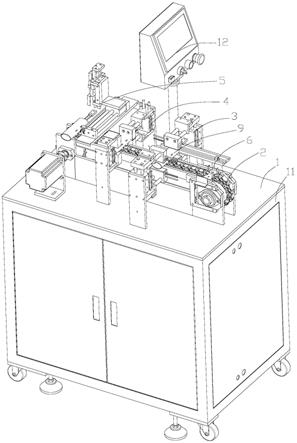

46.图1是实施例的示意图;

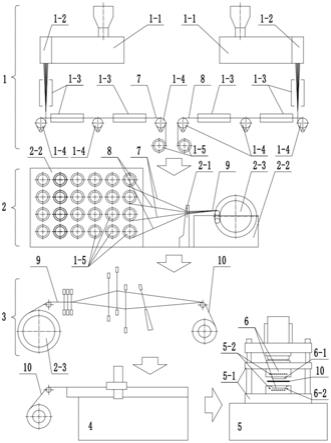

47.图2是实施例中双组份纤维布的局部视图;

48.图3是图2的局部放大图。

49.图中:1—纺丝机,2—整经机,3—编织机,4—裁切机,5—热压机,6—模具,7—组份i聚合物连续纤维,8—组份ii聚合物连续纤维,9—双组份混合纤维,10—双组份纤维布;1-1—挤出机,1-2—机头,1-3—烘道,1-4—牵引辊,1-5—纤维辊;2-1—分丝器,2-2—机架,2-3—混合纤维辊;5-1—合模系统,5-2—温控系统;6-1—凸模,6-2—凹模。

具体实施方式

50.下面结合附图对本发明的优选实施方式作进一步详细说明。

51.实施例1

52.一种双组份单聚合物复合材料制品热压成型装置,由纺丝机(1)、整经机(2)、编织机(3)、裁切机(4)、热压机(5)和模具(6)组成,所述模具(6)由凸模(6-1)和凹模(6-2)组成,型腔形状按照制品形状设计;所述热压机(5)包括合模系统(5-1)、温控系统(5-2),模具(6)

安装在热压机(5)的合模系统(5-1)上;温控系统(5-2)包括加热丝、冷却器、热电偶和控制器,凸模(6-1)和凹模(6-2)上设置有加热丝孔道、冷却水道和热电偶安装孔,加热丝设置在加热丝孔道中,冷却水道通过管接头和水管跟冷却器连接,热电偶设置在热电偶安装孔中;所述纺丝机(1)包括挤出机(1-1)、机头(1-2)和牵引系统,所述机头(1-2)包括机头体、喷丝头和温控系统i,机头体后端与挤出机(1-1)前端连接,喷丝头安装在机头体前端,温控系统i安装在机头体上,用于控制机头的温度;所述牵引系统包括三个烘道(1-3)、三组牵引辊(1-4)、一组纤维辊(1-5)和温控系统ii;温控系统i采用风冷和电加热组合控制,在机头体外壁设置加热器;机头(1-2)为本领域常规挤出成型设备机头,可根据纺丝纤维丝的直径和数量等进行设计;温控系统ii采用风冷和电加热组合控制;所述整经机(2)包括分丝器(2-1)、机架(2-2)和驱动器,使用时,至少两个纤维辊(1-5)和一个混合纤维辊(2-3)放置在机架上,分丝器(2-1)设置在纤维辊(1-5)和混合纤维辊(2-3)之间,驱动器连接混合纤维辊(2-3),用于驱动混合纤维辊(2-3)转动进行收卷;其中至少一个纤维辊(1-5)用于放置组份i聚合物连续纤维(7),至少一个纤维辊(1-5)用于放置组份ii聚合物连续纤维(8),混合纤维辊(2-3)在驱动器驱动下用于将经过分丝器(2-1)分丝、排布、混杂后的组份i聚合物连续纤维(7)和组份ii聚合物连续纤维(8)的双组份混合纤维(9)共同收卷到一个混合纤维辊(2-3)上;使用时,编织机(3)需要完成多组缠绕有双组份混合纤维(9)的混合纤维辊(2-3),为编织机(3)编织双组份纤维布(9)做准备。

53.使用本实施例所述双组份单聚合物复合材料制品热压成型装置的热压成型方法如下:

54.1)采用化学式相同的两种组分的聚合物原料,包括组分i聚合物原料和组分ii聚合物原料,分别测定组份i聚合物和组份ii聚合物原料的熔点,通过挤出机(1-1)、机头(1-2)、牵引系统(1-3)熔融纺丝分别制备高细度的组份i聚合物连续纤维(7)和高细度的组份ii聚合物连续纤维(8),进一步分别测定组份i聚合物连续纤维(7)和组份ii聚合物连续纤维(8)的熔点;

55.2)将缠绕有组份i聚合物连续纤维(7)和组份ii聚合物连续纤维(8)的纤维辊(1-5)设置在整经机(2)的机架(2-2)上,通过整经机(2)将组份i聚合物连续纤维(7)和组份ii聚合物连续纤维(8)分丝、排布、混杂后形成均布有组份i聚合物连续纤维(7)和组份ii聚合物连续纤维(8)的双组份混合纤维(9)在混合纤维辊(2-3)上,准备多组缠绕有双组份混合纤维(9)的混合纤维辊(2-3);

56.3)将缠绕有双组份混合纤维(9)的混合纤维辊(2-3)设置在编织机(3)上,通过编织机(3)编织双组份纤维布(10),双组份纤维布(10)的经向纤维束和纬向纤维束中都含有间隔排列的组份i聚合物连续纤维(7)和组份ii聚合物连续纤维(8);

57.4)通过裁切机(4)按照制品和模具(6)型腔将双组份纤维布(10)裁切成相应的形状;

58.5)通过温控系统(5-2)控制模具温度为热压温度,设置热压温度高于具有低熔点的组分聚合物连续纤维的熔点低于具有较高熔点的组分聚合物连续纤维的熔点;

59.6)根据制品形状,将裁切后的双组份纤维布(10)单层或交互叠置多层放置在热压机(5)的合模系统(5-1)的模具(6)上,通过合模系统(5-1)合模;

60.7)在合模系统(5-1)的压力下热压;

61.8)热压时间到后,通过温控系统(5-2)实施冷却;

62.9)冷却时间到后,开模,取出制品;

63.10)去除制品形状以外的多余材料,得到最终双组份单聚合物复合材料制品。

64.所编织的双组份纤维布(10)可以是二维平面纤维织物或三维立体纤维织物,编织结构可以是二维单向结构、二维平纹结构、二维斜纹结构、二维缎纹结构和三维多向编织结构。

65.可在模具成型前铺设上下各一层或多层聚合物膜片,以使最终制品获得更好的表面质量,所述膜片采用与具有较低熔点的组分聚合物相同的原料。

66.实施例2

67.聚丙烯是丙烯通过加聚反应而成,是一种无色、无臭、无毒、半透明、轻质热塑性聚合物,具有耐化学性、耐热性、电绝缘性、高强度机械性能和良好的高耐磨加工性能等。化学式为(c3h6)n,密度为0.89~0.91g/cm3,使用温度范围为-30~140℃。聚丙烯广泛应用于服装、毛毯等纤维制品、纺织、医疗器械、汽车、自行车、电子电器、建筑、输送管道、化工容器等生产,也用于食品和药品包装。而且因为其具有可塑性,聚丙烯材料正逐步替代木制产品,高强度韧性和高耐磨性能已逐步取代金属的机械功能。另外聚丙烯具有良好的接枝和复合功能,在混凝土、纺织、包装和农林渔业方面具有巨大的应用空间。

68.本实施例针对现有玻纤毡增强聚丙烯复合材料材料的车用护板成本高、成型工艺复杂、回收成本高等问题,采用双组份聚丙烯单聚合物复合材料的相同结构尺寸的车用护板实施替换。采用本发明双组份单聚合物复合材料制品热压成型方法,所述方法使用本实施例1所提供的双组份单聚合物复合材料制品热压成型装置。所述方法采用的聚合物原料为均聚聚丙烯粒料(美国philips sumika polypropylene公司生产)和共聚聚丙烯粒料(中国石化上海石油化工股份有限公司生产)。使用本实施例1所提供的双组份单聚合物复合材料制品热压成型装置的双组份单聚合物复合材料制品热压成型方法的具体步骤如下:

69.1)测定两种聚丙烯粒料的熔点,经差式扫描量热仪(q200,美国ta公司生产)测试确定均聚聚丙烯的熔点为166℃,共聚聚丙烯的熔点为144℃;

70.通过纺丝机(1)熔融纺丝分别制备均聚聚丙烯连续纤维(7)和共聚聚丙烯连续纤维(8),均聚聚丙烯连续纤维(7)制备工艺条件如下:挤出温度为180℃、挤出速度1m/min,两次牵引拉伸比分别为140℃条件下18和145℃条件下1.2;共聚聚丙烯连续纤维(8)制备工艺条件如下:挤出温度为180℃、挤出速度0.5m/min,两次牵引拉伸比分别为130℃条件下4和140℃条件下1.1;制备得到的连续纤维的直径控制在100μm或线密度10tex以下;

71.再次利用差式扫描量热仪测定均聚聚丙烯连续纤维(7)和共聚聚丙烯连续纤维(8)的熔点分别为170℃和144℃;

72.2)将缠绕有均聚聚丙烯连续纤维(7)和共聚聚丙烯连续纤维(8)的纤维辊(1-5)设置在在整经机(2)的机架(2-2)上,通过整经机(2)将均聚聚丙烯连续纤维(7)和共聚聚丙烯连续纤维(8)分丝、排布、混杂后形成均布有均聚聚丙烯连续纤维(7)和共聚聚丙烯连续纤维(8)的双组份混合聚丙烯纤维(9)在混合纤维辊(2-3)上,准备多组缠绕有双组份混合聚丙烯纤维(9)的混合纤维辊(2-3);

73.3)将缠绕有双组份混合聚丙烯纤维(9)的混合纤维辊(2-3)设置在编织机(3)上,通过编织机(3)编织双组份聚丙烯纤维布(10);所编织的双组份聚丙烯纤维布(10)是二维

平面平纹纤维织物(如图2和图3所示);

74.4)通过裁切机(4)按照制品和模具(6)型腔将双组份聚丙烯纤维布(10)裁切成相应的形状;

75.5)通过温控系统(5-2)控制模具温度为热压温度,设置热压温度高于具有低熔点的共聚聚丙烯连续纤维(8)的熔点140℃,低于具有较高熔点的均聚聚丙烯连续纤维(7)的熔点170℃;本实施例选用165℃为热压温度;

76.6)根据车用护板制品形状,截取一定面积的双组份聚丙烯纤维布(10);根据制品厚度和纤维布厚度确定双组份聚丙烯纤维布(10)的层数;将双组份聚丙烯纤维布(10)交互叠置多层,上下各一层与均聚聚丙烯相同材料的膜片,一起放置在热压机(5)的合模系统(5-1)的模具(6)上,通过合模系统(5-1)合模;

77.7)在合模系统(5-1)的压力下热压;

78.8)热压时间到后,通过温控系统(5-2)实施冷却;

79.9)冷却时间到后,开模,取出制品;

80.10)去除制品形状以外的多余材料,得到最终双组份聚丙烯单聚合物复合材料车用护板。

81.本发明包括但不限于以上实施例,凡是在本发明的精神和原则之下进行的任何等同替换或局部改进,都将视为在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。