1.本发明涉及轻合金材料领域,更具体的涉及一种镁合金、铝合金复合材料及 其制备方法。

技术背景

2.镁及其合金具有比强度比刚度高、导热性好、电磁屏蔽及阻尼减震性能优等 优势,是实际应用中最轻的金属结构材料,其密度仅为铝合金的2/3、钢铁的1/4, 是一种理想的轻量化结构材料,这种显著的低密度特征,使其在航空航天、汽车、 轨道运输、3c等领域具有非常广大的市场。

3.尽管镁合金有着显著的轻质优势,但纯镁电极电位低,表面的氧化膜疏松多 孔,导致耐腐蚀性差,且相对其他金属,镁的绝对强度偏低,难以作为主要承力 部件,这些缺点都限制镁的广泛使用。虽然可以采用合金化的方法,向纯镁中添 加al、zn、ca、mn或稀土元素等合金化元素来增加纯镁的强度,改善力学性能 和提高耐腐蚀性能,但也只能在一定范围内改善上述不足,难以有质的变化。而 在镁合金板材的表面的单侧或者双侧覆盖一层抗腐蚀性好,并兼具优良塑性和低 密度的金属薄板无疑能很好的解决上述问题。铝是地壳中分布最广泛的元素,其 平均含量为8.8%,仅次于氧和硅而居于第三位。其密度为2.72g/cm3,约为钢的 1/3。铝及其合金具有比重小、耐腐蚀性强、比强度高、散热性好、导电性强、 塑性加工性优异、表面装饰性好等诸多优点。且铝在元素周期表中铝和镁为相邻 元素,镁合铝之间更容易形成金属性结合。因此,通过某种连接技术,将镁和铝 进行层状复合,制备兼具镁和铝优势的镁铝复合材料,综合性能优于单一镁或铝 板材。

4.在现有技术中,金属复合材料主要的连接工艺主要有扩散焊法、爆炸复合法、 摩擦焊法等。这些方法都或多或少存在成本高、效率低、工艺复杂、板材性能不 稳定等缺陷,难以进行大规模的工业化生产。

5.现有制备镁铝复合板大多采用的是轧制的方式进行成形,轧制时材料处于双 向压力作用下,材料容易发生破坏;其次,由于镁合金属于密排六方结构,滑移 系较少,在轧制作用下,镁合金层会产生很强的基面织构,导致轧制后的板材各 向异性严重,实际应用时受限;同时,且异种材料在轧制时,由于抗变形能力存 在差距以及变形不同步,会在轧制时产生很大的内应力,也容易引起复合板材的 挠曲和开裂;此外,用轧制复合的方法进行复合板材的工业生产时,需要每次轧 制前都进行预处理,难以进行连续的工业化生产。

6.挤压工艺可充分发挥材料塑性、改善合金组织性能,同时易于实现工业化连 续生产,是制备镁合金板材理想的塑性加工方法。通过对现有文献资料的检索发 现,现有的其他挤压复合方法挤压坯料都是采用外层的空心壳体加上内层的心部 组合而成的,而外层空心壳体一般采用实心圆柱材料整块中间掏空加工而成,对 材料损耗很大,材料成本高。其次,现有挤压方案采用直接挤压复合坯料的方式, 容易造成挤出材料分层、开裂,影响结合效果。目前采用的挤压工艺制备金属复 合材料仍然存在诸多缺陷,如何设计挤压工艺方案是制备多层金属复合材料的难 点。由于挤压比过大,难以控制复合材料在挤压筒中的变

形,因此,直接用挤压 的方法制备出外观良好、性能优异的宽幅复合材料难以实现。

技术实现要素:

7.有鉴于此,本发明提供一种镁\铝复合材料的制备方法,成功制备具有优异 结合性能和力学性能的镁/铝复合材料,解决镁合金板单一组元板材力学性能低、 耐蚀性差及表面着色能力的不足。

8.本发明提供一种镁合金、铝合金复合材料的制备方法,包括如下步骤:

9.s1、分别将镁合金、铝合金加工成至少一个面可相互凹凸配合的形状;

10.s2、将镁合金、铝合金可相互凹凸配合的面装配,得到挤压坯料;

11.s3、将装配得到的挤压坯料进行预热,挤压得到镁-铝复合材料;

12.根据本发明提供的一种镁合金、铝合金复合材料的制备方法,在一种优选的 实施方式中,步骤s3还包括将预热的挤压坯料和引料一起放入挤压模具中,挤压 得到镁-铝复合材料。

13.根据本发明提供的一种镁合金、铝合金复合材料的制备方法,所述引料选用 镁合金或铝合金铸棒。

14.根据本发明提供的一种镁合金、铝合金复合材料的制备方法,所述引料径向 尺寸与挤压坯料相同,长度为20-80mm。

15.根据本发明提供的一种镁合金、铝合金复合材料的制备方法,在步骤s1之前, 还包括前处理步骤。前处理步骤包括原料准备步骤以及表面处理步骤。

16.根据本发明提供的一种镁合金、铝合金复合材料的制备方法,所述的原料准 备步骤包括准备铝合金及镁合金材料,并加工成所需要的外形及尺寸。所述的加 工方法包括挤压、锻造、轧制等变形方法以及线切割、车削等机械加工方法。所 需要的外形可以多样化,根据挤压模具选择。外形可以为圆柱形、立方体形或其 他形状。尺寸可以根据挤压步骤的模具尺寸选择。

17.根据本发明提供的一种镁合金、铝合金复合材料的制备方法,所述的表面处 理步骤包括除油、抛光、清洗步骤。去除铝合金及镁合金材料的表面杂物,清洁 表面油污,使表面尽可能洁净。

18.根据本发明提供的一种镁合金、铝合金复合材料的制备方法,镁合金、铝合 金抛光前都先用除油剂进行除油。

19.铝合金层用碱性溶液进行碱洗。碱性溶液可选naoh溶液、koh溶液等碱溶液 以及nahco3等碱盐溶液中的一种或多种。调节ph为9-11,温度为10-50℃,时间 为20-120s。

20.镁合金层用酸性溶液进行酸洗,酸性溶液包含hcl、h2so4、草酸、磷酸等溶 液,调节ph为5.5-6.5,酸洗时间为20-120s。

21.根据本发明提供的一种镁合金、铝合金复合材料的制备方法,所述抛光方法 包括机械抛光法和化学抛光法,机械抛光法可以为砂纸抛光、打磨机打磨、钢丝 球打磨等一种或多种;化学抛光可用化学溶液进行抛光。

22.根据本发明提供的一种镁合金、铝合金复合材料的制备方法,所述清洗步骤 可选用去离子水、酒精等溶液将机械抛光或化学抛光后的镁合金及铝合金清洗干 净,随后自然风干或烘干。

23.根据本发明提供的一种镁合金、铝合金复合材料的制备方法,铝合金是指以 铝为主要成分的金属材料或金属基复合材料,其中al的含量为50%≤al≤100%。 镁合金是指以mg为主要成分的金属材料或金属基复合材料,其中mg的含量为 50%≤mg≤100%。

24.根据本发明提供的一种镁合金、铝合金复合材料的制备方法,在一种实施方 式中,可相互凹凸配合的形状为可凹凸配合的弧形波浪。在另一种实施方式中, 可相互凹凸配合的形状为可凹凸配合的锥形波浪。

25.进一步优选的,可相互凹凸配合的形状为可凹凸配合的圆弧形波浪。

26.研究发现,在挤压步骤中采取可凹凸配合的界面形状,首先可实现在外力作 用下可以更为有效地机械咬合,防止在后续工艺中发生脱落,影响生产。其次可 以尽可能有效增大两合金层地有效接触面积,在挤压过程中二者界面之间能产生 更大的热量,为界面处晶粒得动态再结晶提供驱动力,细化晶粒尺寸,也能促进 两层接触界面之间发生明显扩散,促使镁合金/铝合金层发生冶金结合。在某些 情况下,产生冶金结合的镁/铝界面处会生成硬脆的金属间化合物,严重影响镁 合金与铝合金之间的界面结合力,使得复合材料提前破坏。进一步采用凹凸配合 的圆弧形波浪界面时,挤压过程中界面处沿着挤压方向会发生非均匀塑性变形, 产生不均匀荷载,随着挤压的进行,这种不均匀荷载能使得镁/铝界面处生成的 硬脆金属间化合物发生破碎,有效减少界面处硬脆金属间化合物对复合材料结合 力得影响,提高综合力学性能。

27.根据本发明提供的一种镁合金、铝合金复合材料的制备方法,所述的弧形波 浪或锥形的两波峰之间的距离小于材料径向的最大尺寸。当镁合金、铝合金的截 面为半圆形时,材料径向的最大尺寸则为半圆形的直径。当镁合金、铝合金的截 面为方形时,材料径向的最大尺寸则为对角线。进一步优选的,当镁合金、铝合 金的截面为方形时弧形波浪或锥形的两波峰之间的距离小于其截面最大的边长。

28.根据本发明提供的一种镁合金、铝合金复合材料的制备方法,所述的凹凸配 合的形状的凸起最高点与凹陷最低点的垂直距离小于装配得到的挤压坯料最大 径向尺寸的2/3,进一步优选的,小于装配得到的挤压坯料最大径向尺寸的1/2。

29.凸起的最高点的与凹陷的最低点的垂直距离是指做两条线分别穿过凸起的 最高点和凹陷的最低点,两条线均与凹凸配合的形状的径向延伸方向平行。两条 线的距离即垂直距离。

30.根据本发明提供的一种镁合金、铝合金复合材料的制备方法,在一种实施方 式中,将镁合金、铝合金的一个面加工成凹凸的圆弧波浪形,可相互嵌入组装成 圆柱体。圆柱体的半径为r,50≤r≤160mm。圆柱体长度为200-800mm。

31.根据本发明提供的一种镁合金、铝合金复合材料的制备方法,步骤s2中所述 装配步骤为将镁合金及铝合金的可凹凸配合的面进行装配组合,随后加压固定, 使镁合金与铝合金之间有一定结合,得到复合坯料。在装配时加压固定,可以避 免镁铝合金在后续工序中脱落而影响挤压成形。

32.根据本发明提供的一种镁合金、铝合金复合材料的制备方法,所述加压固定 的方法可采用液压机加压将镁合金和铝合金进行上下保压,使两者紧密结合。或 用外力敲击结合部位处,使结合部位产生形变,能够使两层合金有效结合。此步 骤中的镁合金层及铝合金层的结合为机械咬合。

33.根据本发明提供的一种镁合金、铝合金复合材料的制备方法,步骤s3中所述 预热步骤,预热温度为150-450℃,预热时间为6-12h。

34.根据本发明提供的一种镁合金、铝合金复合材料的制备方法,挤压所使用的 模具为板材模具,挤压前放入挤压坯料时,注意将两层镁铝合金与挤压模具的长 度方向平行放置。

35.根据本发明提供的一种镁合金、铝合金复合材料的制备方法,步骤s3中的挤 压步骤,挤压比为8-30,挤压速度为0.3-5mm/s。

36.根据本发明提供的一种镁合金、铝合金复合材料的制备方法,步骤s3中的挤 压速度为0.6-1.6mm/s。

37.研究发现,采用大挤压比慢速挤压,慢速挤压能促进金属均匀流动,增加镁 合金层与铝合金层的变形协调性,能使镁合金层与铝合金层同步挤出,均匀复合, 同时避免形成强烈的丝织构,降低板材残余应力及开裂风险,使其获得较好的平 直度。大挤压比可充分细化合金晶粒,显著提高板材力学性能。进一步选择慢速 (0.6-1.6mm/s)挤压可以使合金动态再结晶更充分,再结晶程度越高,变形丝 织构强度越低,板材各向异性降低。

38.本发明还提供一种镁\铝复合材料,该复合材料由上述的制备方法制备得到。

39.有益效果

40.(1)采用挤压的工艺方案制备复合材料,镁和铝都属于轻金属材料,物理 特性相近,变形一致性较好,能够采用挤压的方法同时成形,且能够应用于大批 量工业生产,工艺简单,操作易行。

41.(2)在优选的实施方案中,采用外部施力的方法,在变形前的镁合金及铝 合金两部分间施加一定的预结合力,保证后续挤压加工时两者组合成的复合挤压 坯料始终为一个整体,不会在挤压时脱落影响生产过程,同时保证镁合金层及铝 合金层结合面尽可能与外部空气隔离。

42.(3)镁合金在挤压变形过程中处于三向压应力状态,可以充分发挥镁合金 的塑性,提高变形能力,以获得大变形量。本发明制备的mg/al复合材料镁合金 层与铝合金层之间结合紧密,界面结合强度高,具有优异的综合力学性能。

43.(4)复合板在挤压过程中存在的很大的问题就是挤压时产生不均匀形变, 在挤压铸棒头部和尾部分别放入一层引料,可以起到一个牵引的作用,使复合板 材挤压时内部受力均匀,能够均匀挤出。

附图说明

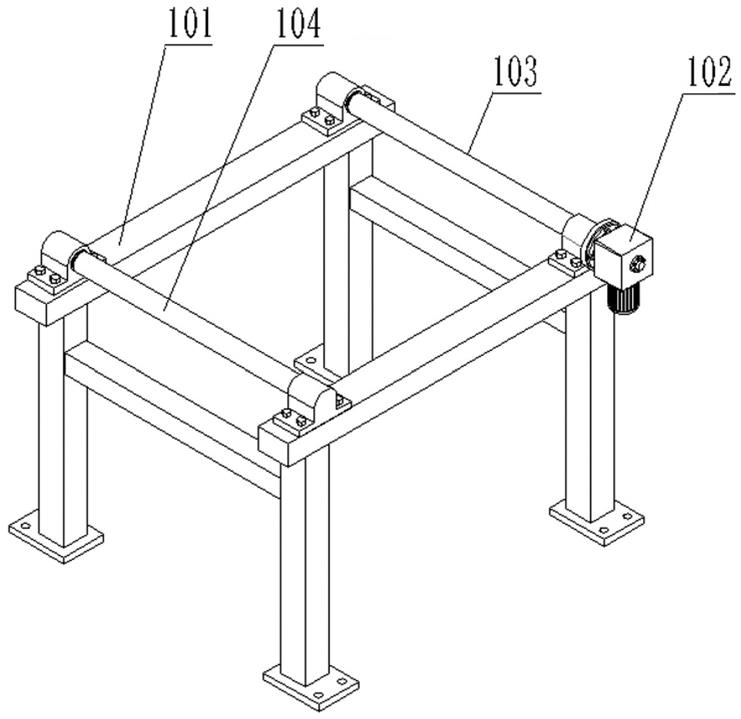

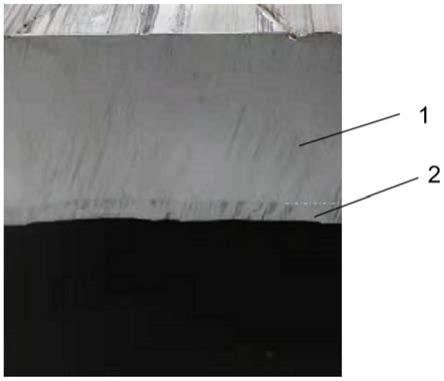

44.图1本发明的一种镁合金、铝合金复合材料图片

45.图2本发明的一种可相互凹凸配合的弧形结构横截面示意图

46.图3本发明的一种可相互凹凸配合的圆弧形结构横截面示意图

47.图4本发明的一种可相互凹凸配合的锥形结构横截面示意图

48.1、镁合金层;2、铝合金层

具体实施方式

49.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的 技

术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本 领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形 和改进。这些都属于本发明的保护范围。

50.除非上下文明确要求,否则整个说明书和权利要求书中的“包括”、“包含

”ꢀ

等类似词语应当解释为包含的含义而不是排他或穷举的含义;也就是说,是“包 括但不限于”的含义。

51.实施例1:

52.(1)材料准备:准备两支直径为300mm,长度为405mm的5052铝合金和az31b 镁合金铸棒,车加工至直径296mm,长度为400mm;随后线切割为如图2所示的弧 形结构,其中凸起的最高点和凹陷的最低点的垂直距离d为130mm;

53.(2)表面抛光:用砂纸将准备好的镁合金及铝合金表面打磨光亮,去除表 面氧化黑皮及线切割痕迹,全部打磨光亮后,用自来水进行清洗,冲洗掉表面打 磨粉末,随后风干;

54.(3)装配组合:将清洗干净的镁合金和铝合金按照圆柱体外形进行组合, 使二者紧密贴合后,随后用锤子用力敲击结合部位,在结合部位产生变形,有一 定的结合力,使二者不易脱落;

55.(4)将组合好的复合材料放置于电阻炉中预热,预热温度为300℃,预热时 间为8h,到达预热时间后,放入挤压机中进行加压,同时在头尾部各放入一块直 径296mm,长度30mm的az31b镁合金引料,挤压模具为板材挤压模具,注意复合挤 压坯料与挤压模具平行,挤压比为10,挤压速度为0.3mm/s。

56.实施例2:

57.(1)材料准备:准备两支直径为300mm,长度为405mm的6061铝合金和az40m 镁合金铸棒,车加工至直径296mm,长度为400mm;随后线切割为如图2所示的弧 形结构,其中凸起的最高点和凹陷的最低点的垂直距离d为120mm;

58.(2)表面抛光:用砂纸将准备好的镁合金及铝合金表面打磨光亮,去除表 面氧化黑皮及线切割痕迹,全部打磨光亮后,用酒精进行清洗,冲洗掉表面打磨 粉末,随后风干;

59.(3)装配组合:将清洗干净的镁合金和铝合金按照圆柱体外形进行组合, 使二者紧密贴合后,随后用锤子用力敲击结合部位,在结合部位产生变形,有一 定的结合力,使二者不易脱落;

60.(4)将组合好的复合材料放置于电阻炉中预热,预热温度为300℃,预热时 间为8h,到达预热时间后,放入挤压机中进行加压,同时在头尾部各放入一块直 径296mm,长度30mm的az31b镁合金引料,挤压模具为板材挤压模具,注意复合挤 压坯料与挤压模具平行,挤压比为10,挤压速度为0.3mm/s。

61.挤压板材结合强度测试结果如表1中所示:

62.实施例3:

63.(1)材料准备:准备两支直径为300mm,长度为405mm的5052铝合金和az40m 镁合金铸棒,车加工至直径296mm,长度为400mm;随后线切割为如图3所示的圆 弧形结构,其中凸起的最高点和凹陷的最低点的垂直距离d为130mm;

64.(2)表面抛光:用砂纸将准备好的镁合金及铝合金表面打磨光亮,去除表 面氧化

黑皮及线切割痕迹,全部打磨光亮后,用自来水进行清洗,冲洗掉表面打 磨粉末,随后风干;

65.(3)装配组合:将清洗干净的镁合金和铝合金按照圆柱体外形进行组合, 使二者紧密贴合后,随后用液压机进行加压,压下量为1mm,在结合部位产生变 形,有一定的结合力,使二者不易脱落;

66.(4)将组合好的复合材料放置于电阻炉中预热,预热温度为300℃,预热时 间为8h,到达预热时间后,放入挤压机中进行加压,同时在头尾部各放入一块直 径296mm,长度30mm的az31b镁合金引料,挤压模具为板材挤压模具,注意复合挤 压坯料与挤压模具平行,挤压比为10,挤压速度为0.3mm/s。

67.实施例4

68.(1)材料准备:准备两支直径为300mm,长度为405mm的5052铝合金和az31b 镁合金铸棒,车加工至直径296mm,长度为400mm;随后线切割为如图4所示的锥 形结构,其中凸起的最高点和凹陷的最低点的垂直距离d为130mm;

69.(2)表面抛光:用砂纸将准备好的镁合金及铝合金表面打磨光亮,去除表 面氧化黑皮及线切割痕迹,全部打磨光亮后,用自来水进行清洗,冲洗掉表面打 磨粉末,随后风干;

70.(3)装配组合:将清洗干净的镁合金和铝合金按照圆柱体外形进行组合, 使二者紧密贴合后,随后用锤子用力敲击结合部位,在结合部位产生变形,有一 定的结合力,使二者不易脱落;

71.(4)将组合好的复合材料放置于电阻炉中预热,预热温度为350,预热时间 为12到达预热时间后,放入挤压机中进行加压,同时在头尾部各放入一块直径 296mm,长度30mm的az31b镁合金引料,挤压模具为板材挤压模具,注意复合挤压 坯料与挤压模具平行,挤压比为15速度为0.5m/s。

72.对比例1:

73.(1)材料准备:准备两支直径为300mm,长度为405mm的5052铝合金和az31b 镁合金铸棒,车加工至直径296mm,长度为400mm;随后线切割为如图2所示的弧 形结构,其中凸起的最高点和凹陷的最低点的垂直距离d为130mm;

74.(2)表面抛光:用砂纸将准备好的镁合金及铝合金表面打磨光亮,去除表 面氧化黑皮及线切割痕迹,全部打磨光亮后,用自来水进行清洗,冲洗掉表面打 磨粉末,随后风干;

75.(3将组合好的复合材料放置于电阻炉中预热,预热温度为300℃,预热时间 为8h,到达预热时间后,放入挤压机中进行加压,挤压模具为板材挤压模具,注 意复合挤压坯料与挤压模具平行,挤压比为10,挤压速度为0.3mm/s。

76.挤压板材结合强度测试结果如表1中所示,挤压完后,镁合金层与铝合金层 直接脱落,未产生有效结合,结合力为0。

77.对比例2:

78.(1)材料准备:准备两支直径为300mm,长度为405mm的5052铝合金和az31b 镁合金铸棒,车加工至直径296mm,长度为400mm;随后线切割为如图1所示的2 弧形结构,其中凸起的最高点和凹陷的最低点的垂直距离d为130mm;

79.(2)装配组合:将清洗干净的镁合金和铝合金按照圆柱体外形进行组合, 使二者紧密贴合后,随后用锤子用力敲击结合部位,在结合部位产生变形,有一 定的结合力,使二者不易脱落;

80.(3)将组合好的复合材料放置于电阻炉中预热,预热温度为300℃,预热时 间为8h,到达预热时间后,放入挤压机中进行加压,同时在头尾部各放入一块直 径296mm,长度30mm的az31b镁合金引料,挤压模具为板材挤压模具,注意复合挤 压坯料与挤压模具平行,挤压比为10,挤压速度为0.3mm/s。

81.挤压板材结合强度测试结果如表1中所示,挤压完后,镁合金层与铝合金层 未直接脱落,但在取样过程中,二者发生脱落,未产生有效结合,结合力为0。

82.表1实施例中板材室温拉伸力学性能

83.实施例结合力/mpa实施例121.9实施例222.1实施例323.8实施例421.3对比例10对比例20

84.本领域的技术人员容易理解的是,在不冲突的前提下,上述各优选方案可以 自由地组合、叠加。

85.以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域技术 人员而言,本发明可以有各种改动和变化。凡在本发明的精神和原理之内所作的 任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。