1.本发明涉及一种环己酮氨肟化制环已酮肟的方法,属于化工领域。

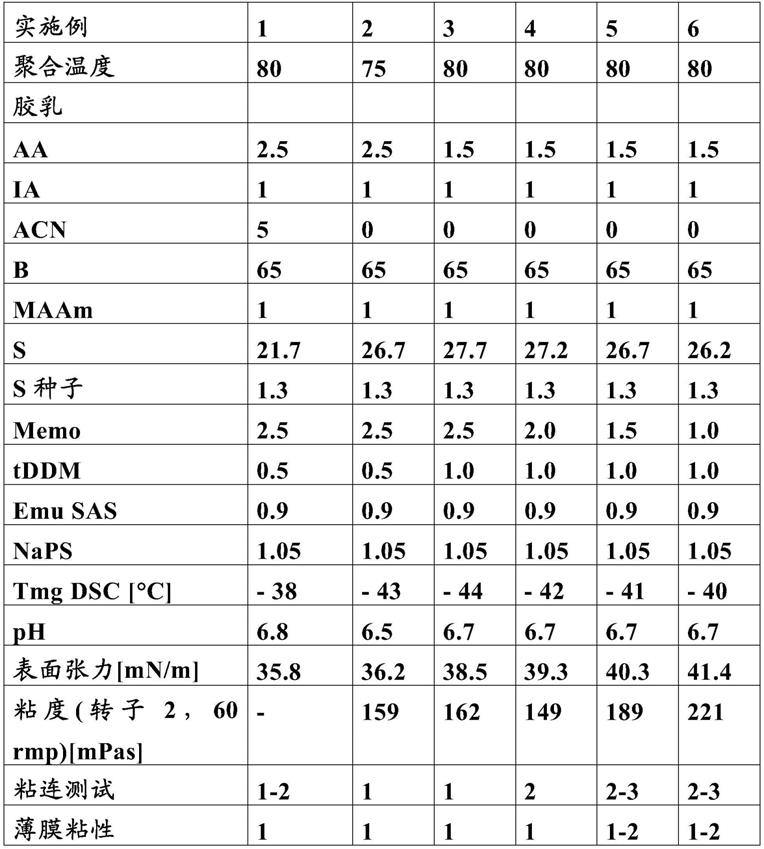

背景技术:

2.环己酮肟是生产己内酰胺的重要中间产物,其质量的优劣对己内酰胺成品的质量起着决定性作用。目前世界上制备环己酮肟的工艺主要有磷酸羟胺法(hpo)、环己酮氨肟化法(hao)。

3.环己酮氨肟化法的主要生产流程具体如下:采用淤浆床反应器,在钛硅分子筛催化剂及叔丁醇溶剂的存在下,利用过氧化氢(双氧水)、氨及环己酮反应生产环己酮肟,通过内置膜过滤系统,滤除分子筛催化剂,得到反应清液,再经过一系列的精馏萃取过程,得到纯度较高的环己酮肟。环己酮氨肟化生产环己酮肟为液相反应,钛硅分子筛催化剂长期处于强碱性环境中,无法避免催化剂上的骨架硅溶解,造成催化剂无效流失,缩短催化剂的使用寿命,影响氨肟化反应系统的稳定运行;此外,液固相反应存在传质阻力大的缺点,催化剂扩散问题影响严重。采用一段式环己酮氨肟化法,未反应的环己酮一部分作为“杂质”在系统内累积造成反应工况恶化,一部分则随着纯环己酮肟被带入重排工序,对贝克曼重排反应造成不利的影响,最终致使成品己内酰胺质量变差。在一段式肟化反应体系中,氨、双氧水利用率均不高,往往通过加大双氧水、氨气进料量来提高反应转化率,增加了反应风险和原材料消耗。

技术实现要素:

4.针对现有环己酮按肟化法存在的技术问题,本发明提供了一种环己酮氨肟化制环已酮肟的方法。该方法能够在长周期运转后,明显提高环己酮的转化率和目的产物环己酮肟的选择性,而且还能提高双氧水的有效利用率,可以减少双氧水的进料量。

5.本发明提供了一种环己酮氨肟化制环已酮肟的方法,包括:

[0006] (1)氨、环已酮、叔丁醇和双氧水进入第一反应器,与第一反应器内的第一催化剂接触进行第一反应,得到第一反应产物;

[0007] (2)所述第一反应产物与叔丁醇和双氧水进入第二反应器,在第二反应器内第二催化剂的存在下进行第二反应,制得环已酮肟。

[0008]

进一步地,所述双氧水的质量浓度为20%-40%。

[0009]

进一步地,所述氨为氨气、液氨或氨水。

[0010]

进一步地,所述第一反应器为固定床反应器。其中,进料包括:氨、环已酮、叔丁醇和双氧水。所述第一反应器采用下进料上出料的操作方式。

[0011]

进一步地,所述第一反应器内的第一催化剂为钛硅分子筛催化剂,所述的钛硅分子筛选自ts-1、ti-mor、ti-mww、ti-beta中的至少一种。所述钛硅分子筛的si/ti原子比为10-150,优选为55-150。所述钛硅分子筛催化剂优选采用如下方法制备:将钛硅分子筛与粘合剂硅溶胶混捏成型,干燥和焙烧,制得钛硅分子筛催化剂,成型可以采用常规的成型方

法,比如挤条或滚球等。在混捏成型过程中,还可以加入碳化硅、碳纤维、石墨等的至少一种作为添加剂,添加剂的加入量占催化剂总质量的10%以下,优选为1%-8%。所述干燥的条件如下:干燥温度为80-120℃,干燥时间为2-4h,所述焙烧的条件如下:焙烧温度为500-600℃,焙烧时间为4-8h。所述第一催化剂(钛硅分子筛催化剂),以催化剂的重量为基准,钛硅分子筛的含量为60%-85%,粘结剂以氧化硅计的含量为15%-40%。

[0012]

进一步地,所述第一反应的操作条件如下:反应温度为20-70℃,反应压力为常压,环己酮:nh3:h2o2:叔丁醇的摩尔比=1:(1.0~3.5):(0.1~1.2):(0.1~2.5),优选地,环己酮:nh3:h2o2:叔丁醇的摩尔比=1:(1.0~1.5):(0.5~1.0):(0.5~2.5),环已酮液时体积空速为0.5-5h-1

。

[0013]

进一步地,步骤(2)所述的第二反应器采用淤浆床反应器。

[0014]

进一步地,所述第一反应产物、预进入第二反应器的叔丁醇和双氧水、催化剂(包括新鲜催化剂、第二反应器循环使用的催化剂)可以先进入混合罐混合后,再进入第二反应器。

[0015]

进一步地,步骤(2)所述第二反应的操作条件如下:反应压力为 0.25-0.40mpa,反应温度为75-85℃,物料平均停留时间为60-70min。

[0016]

进一步地,步骤(2)的总进料中,以第一反应器进料引入的环已酮的摩尔数为基准,环已酮:h2o2:叔丁醇的摩尔比=1:(1.0~1.8):(1.0~10.0),优选地,环已酮:h2o2:叔丁醇的摩尔比=1:(1.0~1.5):(1.0~5.0)。其中,双氧水为第一反应器进料引入的双氧水和步骤(2)引入的双氧水,步骤(2)引入的双氧水至少占总双氧水引入质量的10%以上,优选为20%以上,叔丁醇为第一反应器进料引入的叔丁醇和步骤(2)引入的叔丁醇,步骤(2)引入的叔丁醇至少占总叔丁醇引入质量的20%以上,优选为40%以上。

[0017]

进一步地,步骤(2)中,以第一反应器进料引入的环已酮的质量为基准,环已酮的质量与第二催化剂的质量比为1:0.03~0.15。

[0018]

进一步地,步骤(2)所述第二催化剂为钛硅分子筛催化剂。所述第二催化剂的粒径为200nm-1μm。所述的钛硅分子筛选自ts-1、ti-mor、ti-mww、 ti-beta中的至少一种。所述的钛硅分子筛的si/ti原子比为10-150。

[0019]

进一步地,步骤(2)经第二反应的反应产物经过滤,除去催化剂所得的反应清液经过分离(比如精馏萃取),得到环己酮肟。优选地,所述的第二反应器内设置有内置膜过滤系统,用于除去反应产物中的催化剂。步骤(2)所得反应产物分离得到环已酮肟的过程可采用常规方法进行,本发明中没有特别要求。

[0020]

与现有技术相比,本发明方法具有如下有益效果:

[0021]

1、本发明方法在第二反应器之前,设置了第一反应器,并通过综合调控,能够在长周期运转后,明显提高环己酮的转化率和目的产物环己酮肟的选择性,而且还能提高双氧水的有效利用率,可以减少双氧水的进料量。而且还能够明显延长装置的运转周期。

[0022]

2、本发明方法能够降低第二反应器的苛刻度,反应温度更趋平稳,有利于主反应的进行,抑制副反应的发生,而且由于第一反应产物引入第二反应器,能够在保持环己酮的转化率和目的产物环己酮肟的选择性较高的情况下,明显延长装置运行周期,降低第二催化剂的单耗,达到增加装置的整体运行效益。

具体实施方式

[0023]

下面结合实施例对本发明方法作进一步详细说明,但本发明的保护范围并不受实施例的限制。

[0024]

本发明中,环已酮转化率(%)=((原料环已酮的质量-反应产物中环已酮的质量)/原料环已酮的质量)

×

100%。

[0025]

本发明中,环已酮肟选择性(%)=(反应产物中环已酮肟的质量/(原料环已酮的质量-反应产物中环已酮的质量))

×

100%。

[0026]

实施例1

[0027]

第一反应器所用钛硅分子筛催化剂a的制备:

[0028]

将77g ti-mww钛硅分子筛(si/ti原子比为130)与67g粘合剂硅溶胶(质量浓度为30%)、3g碳纤维和适量的水混捏,挤条成型,经100℃干燥3h,经 550℃焙烧5h,制得钛硅分子筛催化剂a。

[0029]

第一反应器所用钛硅分子筛催化剂b的制备:

[0030]

将82g ti-mww钛硅分子筛(si/ti原子比为100)与50g粘合剂硅溶胶(质量浓度为30%)、3g碳纤维和适量的水混捏,挤条成型,经100℃干燥3h,经 550℃焙烧5h,制得钛硅分子筛催化剂b。

[0031]

第一反应器所用钛硅分子筛催化剂c的制备:

[0032]

将80g ti-mor钛硅分子筛(si/ti原子比为90)与60g粘合剂硅溶胶(质量浓度为30%)、3g碳纤维和适量的水混捏,挤条成型,经100℃干燥3h,经 550℃焙烧5h,制得钛硅分子筛催化剂c。

[0033]

实施例2

[0034]

本例环己酮氨肟化制环已酮肟的方法如下:

[0035] (1)氨气、环已酮、叔丁醇和双氧水(质量浓度为30%)进入第一反应器(固定床反应器),与第一反应器内的钛硅分子筛催化剂a接触进行第一反应,得到第一反应产物;其中,环己酮:nh3:h2o2:叔丁醇的摩尔比=1:1.2:0.6: 1.0,第一反应条件如下:反应温度为60℃,反应压力为常压,环已酮液时体积空速为1.0h-1

;

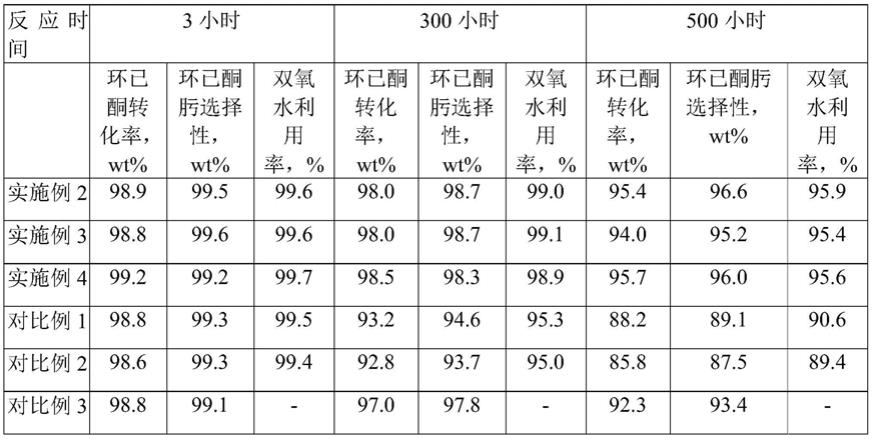

[0036] (2)所述第一反应产物与叔丁醇和双氧水(质量浓度为30%)以及ti-mww 分子筛催化剂(si/ti原子比为100,平均粒径为0.5μm)进入混合罐混合均匀后,所得的混合物料进入第二反应器(淤浆床反应器)进行第二反应,其中反应条件如下:反应压力为0.25mpa,反应温度为80℃,物料反应的停留时间为65min,制得环已酮肟。其中,步骤(2)的总进料中,以第一反应器进料引入的环已酮的摩尔数为基准,环已酮:h2o2:叔丁醇的摩尔比=1:1.1:3.0。环已酮的质量与ti-mww分子筛催化剂的质量比为1:0.08。不同反应时间所得的反应结果见表1。

[0037]

实施例3

[0038]

与实施例2相比,仅在于,第一催化剂是采用钛硅分子筛催化剂b替代钛硅分子筛催化剂a,步骤(1)中,环己酮:nh3:h2o2:叔丁醇的摩尔比=1: 1.2:0.7:1.2。不同反应时间所得的反应结果见表1。

[0039]

实施例4

[0040]

与实施例2相比,仅在于,第一催化剂是采用钛硅分子筛催化剂c替代钛硅分子筛

催化剂a,步骤(1)反应温度为50℃;步骤(2)反应条件如下:反应压力为0.25mpa,反应温度为75℃,物料反应的停留时间为65min,制得环已酮肟。不同反应时间所得的反应结果见表1。

[0041]

对比例1

[0042]

与实施例2相比,没有步骤(1)的第一反应器,具体如下:氨气、环已酮、叔丁醇和双氧水以及ti-mww分子筛催化剂(同实施例2,si/ti原子比为100,平均粒径为0.5μm)进入混合罐混合均匀后,所得的混合物料进入第二反应器(淤浆床反应器)进行反应,其中反应条件如下:反应压力为0.25mpa,反应温度为 80℃,物料反应的停留时间为65min,制得环已酮肟。其中,环已酮:nh3:h2o2:叔丁醇的摩尔比=1:1.2:1.1:3.0。环已酮的质量与ti-mww分子筛催化剂的质量比为1:0.08。不同反应时间所得的反应结果见表1。

[0043]

对比例2

[0044]

与实施例2相比,仅在于,没有步骤(1)的第一反应器,而且调整各原料进料量具体如下:氨气、环已酮、叔丁醇和双氧水以及ti-mww分子筛催化剂(同实施例2,si/ti原子比为100,平均粒径为0.5μm)进入混合罐混合均匀后,所得的混合物料进入第二反应器(淤浆床反应器)进行反应,其中反应条件如下:反应压力为0.25mpa,反应温度为80℃,物料反应的停留时间为65min,制得环已酮肟。其中,环已酮:nh3:h2o2:叔丁醇的摩尔比=1:1.8:1.4:3.0。环已酮的质量与ti-mww分子筛催化剂的质量比为1:0.08。不同反应时间所得的反应结果见表1。

[0045]

对比例3

[0046]

与实施例2相比,仅在于,全部进料均进入步骤(1)的第一反应器,具体如下:

[0047] (1)氨气、环已酮、叔丁醇和双氧水(质量浓度为30%)进入第一反应器(固定床反应器),与第一反应器内的钛硅分子筛催化剂a接触进行第一反应,得到第一反应产物;其中,环己酮:nh3:h2o2:叔丁醇的摩尔比=1:1.2:1.1:3.0,第一反应条件如下:反应温度为60℃,反应压力为常压,环已酮液时体积空速为1.0h-1

;

[0048] (2)所述第一反应产物以及ti-mww分子筛催化剂(同实施例2,si/ti 原子比为100,平均粒径为0.5μm)进入混合罐混合均匀后,所得的混合物料进入第二反应器(淤浆床反应器)进行第二反应,其中反应条件如下:反应压力为0.25mpa,反应温度为80℃,物料反应的停留时间为65min,制得环已酮肟。环已酮的质量与ti-mww分子筛催化剂的质量比为1:0.08。不同反应时间所得的反应结果见表1。

[0049]

表1

[0050]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。