1.本实用新型涉及燃气轮机防漏技术领域,尤其涉及一种基于燃气轮机的天然气调节管道充氮气阻防泄漏装置。

背景技术:

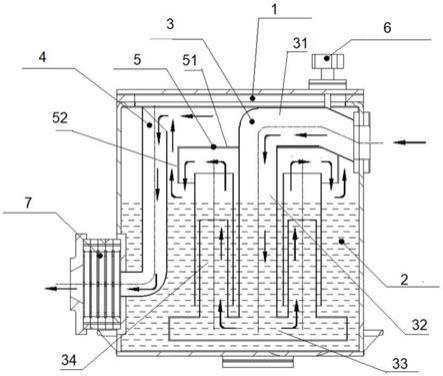

2.燃气轮机停机后,为保证机组热备用状态,天然气燃料调节管道中需保存有工作压力的天然气,但是为了防止因阀门内漏以及残留的天然气泄漏至燃机本体,避免机组启动时泄漏至燃机内部的天然气爆燃,会将燃料调节管道通过阀门隔离,并将阀门间隔离的管道设置排空阀进行排空,保证天然气不会泄漏至燃机本体。如图1所示,为了保证各段管道的排空效果,以ge9f.05燃机为例,共设置4组排空阀,在机组运行过程中,多次发生因排空阀误开导致机组跳闸的事件,对机组安全稳定运行来来隐患。

3.因此,有必要提供一种利用高压氮气对天然气管道阀组间管道进行冲压、形成气阻,防止天然气泄漏的同时,减少排空阀的数量,降低排空阀误动作机组跳闸的风险的基于燃气轮机的天然气调节管道充氮气阻防泄漏装置解决上述技术问题。

技术实现要素:

4.为解决上述技术问题,本实用新型是提供一种基于燃气轮机的天然气调节管道充氮气阻防泄漏装置。

5.本实用新型提供的一种基于燃气轮机的天然气调节管道充氮气阻防泄漏装置,包括燃料管道、分流管、燃机本体和燃料调节阀,所述燃料管道与分流管连通,且所述分流管与燃机本体的燃料进口连通,所述燃料调节阀分别固定在分流管的多个支管上,所述燃料管道远离燃机本体的一端固定有安全关断阀,所述燃料管道靠近燃机本体的一端固定有速比阀,所述燃料管道位于速比阀和安全关断阀之间固定有辅助截止阀,所述燃料管道位于辅助截止阀和速比阀之间固定有连通有充氮管,所述燃料管道位于安全关断阀和辅助截止阀之间固定连通有排空管,所述充氮管一端固定有充氮阀,所述排空管一端固定有排空阀;所述燃料管道位于安全关断阀和辅助截止阀之间为第一压力区,所述燃料管道位于辅助截止阀和速比阀之间为第二压力区,所述连通管两端分别与第一压力区和第二压力区连通。

6.优选的,所述辅助截止阀包括连通管、单向阀、阀柱、限位环、限位机构、触动机构和开关机构,所述燃料管道位于速比阀和安全关断阀之间固定有连通管,所述连通管中部固定有单向阀,所述燃料管道内壁一端滑动连接有阀柱,所述燃料管道靠近阀柱的一端固定有限位环,所述燃料管道顶部靠近连通管的一端固定有限位机构,所述限位机构的动端固定有触动机构,所述燃料管道靠近限位机构的一端固定有开关机构。

7.优选的,所述限位机构包括驱动壳、第一螺纹杆、第一锥齿轮、第一电机、第二锥齿轮、滑块和l形杆,所述燃料管道顶部靠近连通管的一端固定有驱动壳,所述驱动壳底部与燃料管道连通,所述驱动壳内壁通过轴承转动连接有第一螺纹杆,所述第一螺纹杆一端固定有第一锥齿轮,所述驱动壳内壁靠近第一锥齿轮的一端顶部固定有第一电机,所述第一

电机的输出端固定有第二锥齿轮,且第一锥齿轮与第二锥齿轮啮合连接,所述驱动壳内壁滑动连接有滑块,所述滑块通过螺纹孔与第一螺纹杆螺纹连接,所述滑块底部固定有l形杆。

8.优选的,所述触动机构包括限位块、第一滑槽、顶柱、梯形槽、第二滑槽、顶杆和拉簧,所述l形杆一端固定有限位块,且限位块顶部呈与燃料管道内壁相配合的弧形设置,所述限位块顶部与燃料管道内壁滑动连接,所述限位块中部开设有第一滑槽,所述第一滑槽内壁滑动连接有顶柱,所述顶柱下端开设有梯形槽,所述第一滑槽内壁下端开设有第二滑槽,所述第二滑槽内壁滑动连接有顶杆,所述顶杆端部设有倒角,且顶杆与梯形槽内壁滑动连接,所述顶杆上的倒角面与梯形槽的斜面滑动连接,所述第一滑槽内壁固定有拉簧,且拉簧与顶柱底部固定连接。

9.优选的,所述开关机构包括开关筒、第一滑柱、第二滑柱、支撑板、安装板、微动开关和第二弹簧,所述燃料管道靠近限位块的一端固定有开关筒,所述开关筒内壁滑动下端滑动连接有第一滑柱,所述第一滑柱与顶柱顶部接触,所述第一滑柱顶部固定有第二滑柱,所述开关筒顶部对称固定有支撑板,两个所述支撑板顶部固定有安装板,所述安装板下表面固定有微动开关,所述第二滑柱顶部通过通孔穿过开关筒顶部与微动开关接触,所述第二滑柱外侧套设有第二弹簧,所述第二弹簧一端与第一滑柱固定连接,且第二弹簧另一端与开关筒内壁固定连接。

10.与相关技术相比较,本实用新型提供的基于燃气轮机的天然气调节管道充氮气阻防泄漏装置具有如下有益效果:

11.本实用新型提供基于燃气轮机的天然气调节管道充氮气阻防泄漏装置:

12.1、在使用时,当燃机本体停运后,安全关断阀、燃料调节阀自动关闭,辅助截止阀、速比阀保持打开状态,打开排空阀,将燃料管道中的天然气排空,当第一压力区和第二压力区降至大气压后,关闭排空阀,充氮阀自动打开,第二压力区压力升至0.5mpa关闭充氮阀;若保压过程中,因安全关断阀内漏导致第一压力区压力升高,则充氮阀自动打开充氮,始终保持第二压力区压力大于第一压力区压力0.5mpa,从而在辅助截止阀与速比阀之间管道形成气阻,杜绝天然气泄漏至燃机本体的同时,将排空阀的数量减少至组,大大降低误动作机组跳闸的风险。

附图说明

13.图1为现有技术系统图;

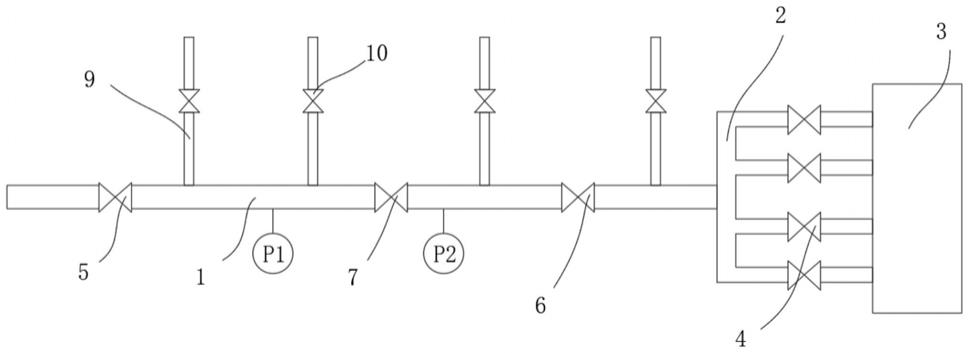

14.图2为本实用新型提供的系统图;

15.图3为本实用新型提供的辅助截止阀的结构示意图;

16.图4为本实用新型提供的燃料管道内部结构示意图;

17.图5为本实用新型提供的限位机构结构示意图;

18.图6为本实用新型提供的开关机构的结构示意图;

19.图7为本实用新型提供的触动机构的结构示意图;

20.图8为本实用新型提供的缓冲机构的结构示意图;

21.图9为本实用新型提供的缓冲机构内部的结构示意图;

22.图10为本实用新型提供的第三弹簧结构示意图。

23.图中标号:1、燃料管道;2、分流管;3、燃机本体;4、燃料调节阀;5、安全关断阀;6、速比阀;7、辅助截止阀;71、连通管;72、单向阀;73、阀柱;74、限位环;75、限位机构;751、驱动壳;752、第一螺纹杆;753、第一锥齿轮;754、第一电机;755、第二锥齿轮;756、滑块;757、l形杆;76、触动机构;761、限位块;762、第一滑槽;763、顶柱;764、梯形槽;765、第二滑槽;766、顶杆;767、拉簧;77、开关机构;771、开关筒;772、第一滑柱;773、第二滑柱;774、支撑板;775、安装板;776、微动开关;777、第二弹簧;8、充氮管;9、排空管;10、充氮阀;11、排空阀;12、连接管;13、缓冲机构;131、缓冲罐;132、活塞板;133、第三弹簧;134、调节板;135、内螺纹套筒;136、第二螺纹杆;137、限位杆;138、调压阀;139、u形板;1310、第二电机;1311、第一齿轮;1312、齿轮环;14、第一压力区;15、第二压力区。

具体实施方式

24.下面结合附图和实施方式对本实用新型作进一步说明。

25.在具体实施过程中,如图2、图3和图4所示,一种基于燃气轮机的天然气调节管道充氮气阻防泄漏装置,包括燃料管道1、分流管2、燃机本体3和燃料调节阀4,所述燃料管道1与分流管2连通,且所述分流管2与燃机本体3的燃料进口连通,所述燃料调节阀4分别固定在分流管2的多个支管上,所述燃料管道1远离燃机本体3的一端固定有安全关断阀5,所述燃料管道1靠近燃机本体3的一端固定有速比阀6,所述燃料管道1位于速比阀6和安全关断阀5之间固定有辅助截止阀7,所述燃料管道1位于辅助截止阀7和速比阀6之间固定有连通有充氮管8,所述燃料管道1位于安全关断阀5和辅助截止阀7之间固定连通有排空管9,所述充氮管8一端固定有充氮阀10,所述排空管9一端固定有排空阀11,所述燃料管道1位于安全关断阀5和辅助截止阀7之间为第一压力区14,所述燃料管道1位于辅助截止阀7和速比阀6之间为第二压力区15,所述连通管71两端分别与第一压力区14和第二压力区15连通;

26.需要说明是的,当燃机本体3停运后,安全关断阀5、燃料调节阀4自动关闭,辅助截止阀7、速比阀6保持打开状态,打开排空阀11,将燃料管道1中的天然气排空,当第一压力区14和第二压力区15降至大气压后,关闭排空阀11,充氮阀10自动打开,第二压力区15压力升至0.5mpa关闭充氮阀10;若保压过程中,因安全关断阀5内漏导致第一压力区14压力升高,则充氮阀10自动打开充氮,始终保持第二压力区15压力大于第一压力区14压力0.5mpa。从而在辅助截止阀7与速比阀6之间管道形成气阻,杜绝天然气泄漏至燃机本体3的同时,将排空阀11的数量减少至1组,大大降低误动作机组跳闸的风险。

27.参考图3和图4所示,所述辅助截止阀7包括连通管71、单向阀72、阀柱73、限位环74、限位机构75、触动机构76和开关机构77,所述燃料管道1位于速比阀6和安全关断阀5之间固定有连通管71,所述连通管71中部固定有单向阀72,所述燃料管道1内壁一端滑动连接有阀柱73,所述燃料管道1靠近阀柱73的一端固定有限位环74,所述燃料管道1顶部靠近连通管71的一端固定有限位机构75,所述限位机构75的动端固定有触动机构76,所述燃料管道1靠近限位机构75的一端固定有开关机构77;

28.需要说明的是,在燃机本体3运行时,通过限位机构75驱动限位块761向燃机本体3的一端移动,使得在燃料管道1内通入燃气时,气体推动阀柱73滑动,使得阀柱73一端被限位块761限位,使得阀柱73另一端与连通管71脱离,是燃气通过连通管71输送至燃料管道1的另一端,再进入分流管2后进燃机本体3内进行使用,当燃机本体3停运后,将燃料管道1内

的燃气排空后,通过限位机构75驱动限位块761向远离燃机本体3的一端移动,并使限位块761顶部与开关机构77对齐,使得限位块761与限位环74之间的距离缩短,从而使得阀柱73在燃料管道1内的可移动范围减小,使得阀柱73始终会将连通管71的一端堵住,将连通管71进行关闭,此时再对第二压力区15进行充氮,在充氮过程中,氮气压力通过连接管12进入缓冲罐131内,并挤压活塞板132,使得活塞板132挤压第三弹簧133蓄力,然后人们在关闭调压阀138,储存能量,燃料管道1内由于压力增大,从而使得氮气推动阀柱73向限位环74的一端滑动,如果燃气发生泄漏,则第一压力区14的压力大于第二压力区15的压力,使得燃气顶动阀柱73向限位块761的一端滑动,使得阀柱73挤压顶杆766,使得顶杆766顶动顶柱763的梯形槽764,带动顶柱763向上顶动,使得顶柱763顶部顶动第一滑柱772,使得第一滑柱772向上带动第二滑柱773滑动,从而使得第二滑柱773顶动微动开关776,此时,控制调压阀138打开,使得连接管12与充氮管8连通,使得第三弹簧133挤压活塞板132向下滑动,从而将缓冲罐131内储存的压力释放到燃料管道1内,增加第二压力区15的压力,避免频繁启动充氮泵工作,降低能耗。

29.参考图5所示,所述限位机构75包括驱动壳751、第一螺纹杆752、第一锥齿轮753、第一电机754、第二锥齿轮755、滑块756和l形杆757,所述燃料管道1顶部靠近连通管71的一端固定有驱动壳751,所述驱动壳751底部与燃料管道1连通,所述驱动壳751内壁通过轴承转动连接有第一螺纹杆752,所述第一螺纹杆752一端固定有第一锥齿轮753,所述驱动壳751内壁靠近第一锥齿轮753的一端顶部固定有第一电机754,所述第一电机754的输出端固定有第二锥齿轮755,且第一锥齿轮753与第二锥齿轮755啮合连接,所述驱动壳751内壁滑动连接有滑块756,所述滑块756通过螺纹孔与第一螺纹杆752螺纹连接,所述滑块756底部固定有l形杆757,通过第一电机754驱动第一锥齿轮753转动,进而通过第二锥齿轮755带动第一螺纹杆752转动,使得第一螺纹杆752驱动滑块756滑动,使得滑块756驱动l形杆757滑动。

30.参考图5和图7所示,所述触动机构76包括限位块761、第一滑槽762、顶柱763、梯形槽764、第二滑槽765、顶杆766和拉簧767,所述l形杆757一端固定有限位块761,且限位块761顶部呈与燃料管道1内壁相配合的弧形设置,所述限位块761顶部与燃料管道1内壁滑动连接,所述限位块761中部开设有第一滑槽762,所述第一滑槽762内壁滑动连接有顶柱763,所述顶柱763下端开设有梯形槽764,所述第一滑槽762内壁下端开设有第二滑槽765,所述第二滑槽765内壁滑动连接有顶杆766,所述顶杆766端部设有倒角,且顶杆766与梯形槽764内壁滑动连接,所述顶杆766上的倒角面与梯形槽764的斜面滑动连接,所述第一滑槽762内壁固定有拉簧767,且拉簧767与顶柱763底部固定连接;

31.参考图5和图6所示,所述开关机构77包括开关筒771、第一滑柱772、第二滑柱773、支撑板774、安装板775、微动开关776和第二弹簧777,所述燃料管道1靠近限位块761的一端固定有开关筒771,所述开关筒771内壁滑动下端滑动连接有第一滑柱772,所述第一滑柱772与顶柱763顶部接触,所述第一滑柱772顶部固定有第二滑柱773,所述开关筒771顶部对称固定有支撑板774,两个所述支撑板774顶部固定有安装板775,所述安装板775下表面固定有微动开关776,所述第二滑柱773顶部通过通孔穿过开关筒771顶部与微动开关776接触,所述第二滑柱773外侧套设有第二弹簧777,所述第二弹簧777一端与第一滑柱772固定连接,且第二弹簧777另一端与开关筒771内壁固定连接;

32.阀柱73向限位块761的一端滑动,使得阀柱73挤压顶杆766,使得顶杆766顶动顶柱763的梯形槽764,带动顶柱763向上顶动,使得顶柱763顶部顶动第一滑柱772,使得第一滑柱772向上带动第二滑柱773滑动,从而使得第二滑柱773顶动微动开关776。

33.参考图3、图8、图9和图10所示,所述充氮管8下端固定有连接管12,所述连接管12顶部固定有缓冲机构13,所述缓冲机构13包括缓冲罐131、活塞板132、第三弹簧133、调节板134、内螺纹套筒135、第二螺纹杆136、限位杆137和调压阀138,所述连接管12顶部固定连通有缓冲罐131,所述缓冲罐131内壁滑动连接有活塞板132,所述活塞板132顶部固定有第三弹簧133,所述第三弹簧133顶部固定有调节板134,所述缓冲罐131顶部通过轴承转动连接有内螺纹套筒135,所述内螺纹套筒135内壁螺纹连接有第二螺纹杆136,所述第二螺纹杆136底部与调节板134固定连接,所述调节板134顶部一端固定有限位杆137,所述限位杆137通过滑孔与缓冲罐131顶部滑动连接,所述充氮管8下端固定有调压阀138,所述缓冲罐131顶部固定有u形板139,所述u形板139顶部固定有第二电机1310,所述第二电机1310的输出端固定有第一齿轮1311,所述内螺纹套筒135外侧固定有齿轮环1312,且第一齿轮1311与齿轮环1312啮合连接,所述第一电机754和第二电机1310均为一种减速电机。

34.工作原理:

35.在使用时,当燃机本体3停运后,安全关断阀5、燃料调节阀4自动关闭,辅助截止阀7、速比阀6保持打开状态,打开排空阀11,将燃料管道1中的天然气排空,当第一压力区14和第二压力区15降至大气压后,关闭排空阀11,充氮阀10自动打开,第二压力区15压力升至0.5mpa关闭充氮阀10;若保压过程中,因安全关断阀5内漏导致第一压力区14压力升高,则充氮阀10自动打开充氮,始终保持第二压力区15压力大于第一压力区14压力0.5mpa。从而在辅助截止阀7与速比阀6之间管道形成气阻,杜绝天然气泄漏至燃机本体3的同时,将排空阀11的数量减少至1组,大大降低误动作机组跳闸的风险;

36.在燃机本体3运行时,通过第一电机754驱动第一锥齿轮753转动,进而通过第二锥齿轮755带动第一螺纹杆752转动,使得第一螺纹杆752驱动滑块756滑动,使得滑块756驱动l形杆757上的限位块761向燃机本体3的一端移动,使得在燃料管道1内通入燃气时,气体推动阀柱73滑动,使得阀柱73一端被限位块761限位,使得阀柱73另一端与连通管71脱离,是燃气通过连通管71输送至燃料管道1的另一端,再进入分流管2后进燃机本体3内进行使用,当燃机本体3停运后,将燃料管道1内的燃气排空后,通过限位机构75驱动限位块761向远离燃机本体3的一端移动,并使限位块761顶部与开关机构77对齐,使得限位块761与限位环74之间的距离缩短,从而使得阀柱73在燃料管道1内的可移动范围减小,使得阀柱73始终会将连通管71的一端堵住,将连通管71进行关闭,此时再对第二压力区15进行充氮,在充氮过程中,氮气压力通过连接管12进入缓冲罐131内,并挤压活塞板132,使得活塞板132挤压第三弹簧133蓄力,然后人们在关闭调压阀138,储存能量,燃料管道1内由于压力增大,从而使得氮气推动阀柱73向限位环74的一端滑动,如果燃气发生泄漏,则第一压力区14的压力大于第二压力区15的压力,使得燃气顶动阀柱73向限位块761的一端滑动,使得阀柱73挤压顶杆766,使得顶杆766顶动顶柱763的梯形槽764,带动顶柱763向上顶动,使得顶柱763顶部顶动第一滑柱772,使得第一滑柱772向上带动第二滑柱773滑动,从而使得第二滑柱773顶动微动开关776,此时,控制调压阀138打开,使得连接管12与充氮管8连通,使得第三弹簧133挤压活塞板132向下滑动,从而将缓冲罐131内储存的压力释放到燃料管道1内,增加第二压力

区15的压力,避免频繁启动充氮泵工作,降低能耗;

37.通过第二电机1310转动带动第一齿轮1311和齿轮环1312转动,进而可带动内螺纹套筒135转动,使得内螺纹套筒135带动第二螺纹杆136升降,进而可带动调节板134挤压第三弹簧133,从而可调节缓冲罐131内的压力,以便于适应不同压力情况;

38.在燃料管道1对燃机本体3进行输入燃料时,通过缓冲机构13还可缓冲燃气的压力波动,提高稳定性。

39.本实用新型中涉及的电路以及控制均为现有技术,在此不进行过多赘述。

40.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。