1.本实用新型涉及自动打磨技术领域,特别是用于对精密铸件打磨的一种精密铸件自动打磨工装。

背景技术:

2.轴承座作为洗衣机重要零配件,是采用潮模砂铸造成型工艺生产,在产品的后处理工艺中,往往需要打磨来去除轴承座铸件表面的飞边毛刺。打磨在铸造生产过程中的应用是用来去除铸件表面的残余浮砂,飞边毛刺,改变铸件表面粗糙度。打磨过程中会产生废屑,这些废屑会污染环境,还会对打磨人员身体造成危害。

3.中国专利申请号cn212420751u为一种轴承外圆打磨工装,该发明公开了一种轴承外圆打磨工装,包括底座,该发明便于对轴承进行固定并带动轴承进行转动,通过对轴承内侧壁进行固定的方式,使得打磨更加方便,无需二次固定,结构合理,使用方便。

4.中国专利申请号cn212762878u为一种铸件打磨工装,通过设置旋转盘能够满足多角度对进件进行打磨,工作台上铰接点旋转,待工作台旋转至相应位置处,限位杆向下旋转与相应的锁定结构配合,实现将工作台定位到所需位置处,具有定位灵活、结构合理的特点。

5.因此,目前的自动打磨技术领域中使用的技术手段虽然有对铸件打磨的工装,但缺少对例如洗衣机轴承座这样的精密铸件的自动打磨,而且人工打磨成本高。

技术实现要素:

6.为了克服现有技术的上述缺点,本实用新型的目的是提供一种精密铸件自动打磨工装,以解决上述问题。

7.本实用新型解决其技术问题所采用的技术方案是:

8.一种精密铸件自动打磨工装,其中,包括电器盒、压盘、若干个伸缩气缸、底盘、若干压头和若干定位块;所述电器盒设置在所述压盘的上方,所述压盘和所述底盘之间设置有所述伸缩气缸,所述压头环绕设置在所述压盘边缘的下方,所述定位块环绕设置在所述底盘边缘的上方。

9.作为本实用新型的进一步改进:所述压盘为圆形,所述压盘边缘环绕设置有若干个压盘镂空孔,所述压盘镂空孔为梯形;所述压盘镂空孔外围环绕设置有若干个圆孔。

10.作为本实用新型的进一步改进:所述底盘为圆形,所述底盘边缘环绕设置有若干个底盘镂空孔,所述底盘镂空孔为梯形。

11.作为本实用新型的进一步改进:所述压头由用于固定的长方体压块和用于与所述圆孔连接固定的圆柱体连接轴组成,且所述压头通过所述圆柱体连接轴与所述压盘的圆孔螺钉连接。

12.作为本实用新型的进一步改进:所述定位块由圆盘形主体定位块、设置在主体定位块一侧的第一连接块、设置在主体定位块另一侧的第二连接块组成;所述定位块通过所

述第一连接块和所述第二连接块螺钉连接在所述底盘的环绕设置的所述底盘镂空孔之间。

13.作为本实用新型的进一步改进:所述伸缩气缸顶部设置有一个加长杆。

14.作为本实用新型的进一步改进:所述电器盒包括电气盒体和电气封板。

15.作为本实用新型的进一步改进:所述压盘具有5个所述压盘镂空孔和10个所述圆孔;所述底盘具有10个底盘镂空孔。

16.作为本实用新型的进一步改进:所述伸缩气缸的数量为3个。

17.与现有技术相比,本实用新型的有益效果是:

18.提供一种精密铸件的自动打磨工装,能够实现对精密铸件的自动打磨,减少了人工打磨、提高了打磨的自动化水平,从而减少生产成本、提高了生产效率。

附图说明

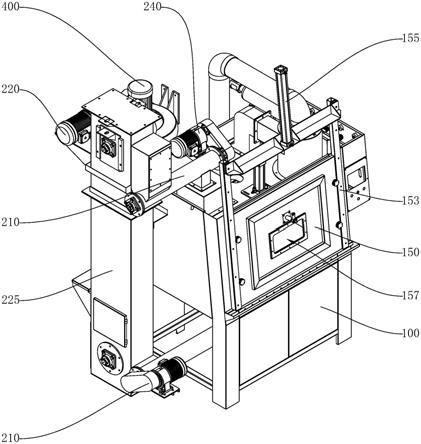

19.图1为本实用新型的结构示意图。

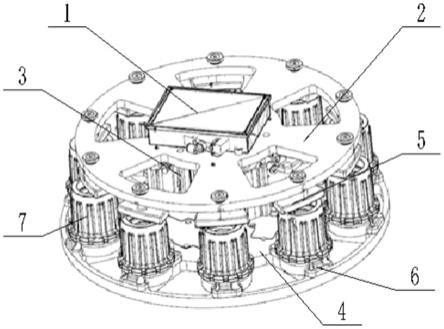

20.图2为本实用新型的压盘结构示意图。

21.图3为本实用新型的底盘结构示意图。

22.图4为本实用新型的压头结构示意图。

23.图5为本实用新型的定位块结构示意图。

24.图6为本实用新型的电器盒结构示意图。

具体实施方式

25.现结合附图说明与实施例对本实用新型进一步说明:

26.如附图1所示,一种精密铸件自动打磨工装,其中,包括电器盒1、压盘2、若干个伸缩气缸3、底盘4、若干压头5和若干定位块6;电器盒1设置在压盘2的上方,压盘2和底盘4之间设置有伸缩气缸3,压头5环绕设置在压盘2边缘的下方,定位块6环绕设置在底盘4边缘的上方。电器盒1用于防止该工装中所使用的的电子元件,如电路线和电路板等。压盘2和底盘4之间设置伸缩气缸3,伸缩气缸3的作用是控制压盘2和底盘4之间的距离,以便于产品更好的放置在和固定。

27.如附图1至附图2所示,压盘2为圆形,压盘2边缘环绕设置有若干个压盘镂空孔21,压盘镂空孔21为梯形;压盘镂空孔21外围环绕设置有若干个圆孔22。在压盘2上设置梯形的压盘镂空孔21,能够期待减重的目的,以方便压盘2移动,同时减轻压盘2在运动时由于重量引起的耗能;圆孔22的设置目的在于配合使用螺栓来固定压头5。

28.如附图1和附图3所示,底盘4为圆形,底盘4边缘环绕设置有若干个底盘镂空孔41,底盘镂空孔41为梯形。底盘4设置梯形的底盘镂空孔41,能够起到减重的目的,便于整个工装的搬运移动,能够减轻底盘4在运动时由于重量引起的耗能。

29.如附图1和附图4所示,压头5由用于固定的长方体压块51和用于与圆孔22连接固定的圆柱体连接轴52组成,且压头5通过圆柱体连接轴52与压盘2的圆孔螺钉连接。压头5用于夹紧和固定柱加工工件7的上端,防止加工工件7在加工过程中发生位偏移。

30.如附图1和附图5所示,定位块6由圆盘形主体定位块61、设置在主体定位块61一侧的第一连接块62、设置在主体定位块61另一侧的第二连接块63组成;定位块6通过第一连接块62和第二连接块63螺钉连接在底盘4的环绕设置的底盘镂空孔41之间。定位块6用于定位

产品,起到夹紧和固定产品的作用;定位块6的主体定位块61设计圆盘形,且中间设置有圆柱状突起,这样的设置便于更好的固定加工工件7,也由于中间设置有圆柱状突起,而使得加工工件7底部的边缘避免与定位块6接触,更加便于打磨,同时不会影响固定。

31.伸缩气缸3顶部设置有一个加长杆。加长杆的设置能够增加伸缩气缸3的最大伸长距离,在伸缩气缸3工作时补足伸缩气缸3的最大伸长距离,解决伸缩气缸3的最大伸长距离不够的问题。

32.如附图1和附图6所示,电器盒1包括电气盒体11和电气封板12。

33.如附图1所示,压盘2具有5个压盘镂空孔21和10个圆孔22;底盘4具有10个底盘镂空孔41。

34.如附图1所示,伸缩气缸3的数量为3个。

35.本实施例中,压盘2的半径为260.5mm,底盘4的半径为300mm。

36.本实用新型的主要功能:应用于各种铸件的自动打磨领域,特别是包括洗衣机轴承座在内的各种精密铸件的自动打磨工装。

37.综上所述,本领域的普通技术人员阅读本实用新型文件后,根据本实用新型的技术方案和技术构思无需创造性脑力劳动而作出其他各种相应的变换方案,均属于本实用新型所保护的范围。

技术特征:

1.一种精密铸件自动打磨工装,其特征在于,包括电器盒、压盘、伸缩气缸、底盘、若干压头和若干定位块;所述电器盒设置在所述压盘的上方,所述压盘和所述底盘之间设置有若干所述伸缩气缸,所述压头环绕设置在所述压盘边缘的下方,所述定位块环绕设置在所述底盘边缘的上方。2.根据权利要求1所述的一种精密铸件自动打磨工装,其特征在于,所述压盘为圆形,所述压盘边缘环绕设置有若干个压盘镂空孔,所述压盘镂空孔为梯形;所述压盘镂空孔外围环绕设置有若干个圆孔。3.根据权利要求1所述的一种精密铸件自动打磨工装,其特征在于,所述底盘为圆形,所述底盘边缘环绕设置有若干个底盘镂空孔,所述底盘镂空孔为梯形。4.根据权利要求2所述的一种精密铸件自动打磨工装,其特征在于,所述压头由用于固定的长方体压块和用于与所述圆孔连接固定的圆柱体连接轴组成,且所述压头通过所述圆柱体连接轴与所述压盘的圆孔螺钉连接。5.根据权利要求3所述的一种精密铸件自动打磨工装,其特征在于,所述定位块由圆盘形主体定位块、设置在主体定位块一侧的第一连接块、设置在主体定位块另一侧的第二连接块组成;所述定位块通过所述第一连接块和所述第二连接块螺钉连接在所述底盘的环绕设置的所述底盘镂空孔之间。6.根据权利要求1所述的一种精密铸件自动打磨工装,其特征在于,所述伸缩气缸顶部设置有一个加长杆。7.根据权利要求1所述的一种精密铸件自动打磨工装,其特征在于,所述电器盒包括电气盒体和电气封板。8.根据权利要求2所述的一种精密铸件自动打磨工装,其特征在于,所述压盘具有5个所述压盘镂空孔和10个所述圆孔;所述底盘具有10个底盘镂空孔。9.根据权利要求1至7任意一项所述的一种精密铸件自动打磨工装,其特征在于,所述伸缩气缸的数量为3个。

技术总结

本实用新型提供一种精密铸件自动打磨工装,其中,包括电器盒、压盘、若干个伸缩气缸、底盘、若干压头和若干定位块;所述电器盒设置在所述压盘的上方,所述压盘和所述底盘之间设置有所述伸缩气缸,所述压头环绕设置在所述压盘边缘的下方,所述定位块环绕设置在所述底盘边缘的上方。本实用新型能够实现对精密铸件的自动打磨,减少了人工打磨、提高了打磨的自动化水平,从而减少生产成本、提高了生产效率。提高了生产效率。提高了生产效率。

技术研发人员:苏江涛 姚磊 齐炳跃 王志鹃

受保护的技术使用者:芜湖格力精密制造有限公司

技术研发日:2021.08.25

技术公布日:2022/3/22

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。