1.本实用新型属于光学系统调试技术领域,涉及一种光管定位装置,尤其涉及一种多光管的高精度快速平行定位装置。

背景技术:

2.在激光参数测量过程中,常根据需要,将一束光通过分光系统分成平行的若干束光,以对其不同的参数进行测量。

3.如图1所示,以一束光分为三束出射光为例,分光系统01将入射光分成了相互平行的三束出射光,并且相邻两出射光之间的距离为d1和d2。这三束光分别进入三个光管,经过缩束、准直之后,进入探测器进行参数测量。这就要求三个光管分别与三束平行光对接,三个光管不仅要满足各自径向和轴向的准确定位,同时要满足相互平行的平行度要求和间距为d1、d2的指标要求。在光机装调过程中,让一个光管与光束对接比较容易实现,而让多个光管同时与多束平行光对接,就需要不断微调每个光管的姿态以实现指标要求,会使装调过程变得较为繁琐,耗费大量时间。

技术实现要素:

4.为了解决现有多个光管同时与多束平行光对接,需不断微调每个光管的姿态,使得装调过程较为繁琐、耗费大量时间的技术问题,本实用新型提供了一种多光管的快速平行定位装置。

5.为实现上述目的,本实用新型提供的技术方案是:

6.一种多光管的快速平行定位装置,其特殊之处在于:包括基板以及安装在基板上的主定位座组和多个副定位座组;

7.所述副定位座组的数量与光管的数量相等,设为n个,n个光管用于分别与分光系统分出的n个平行光束对接;

8.所述主定位座组包括主定位座和n个主压块,主定位座安装在基板上,主定位座上开设有n个主缺口,n个主压块分别设置在主定位座的n个主缺口上,n个主缺口和n个主压块之间分别形成用于定位n个光管的n个第一安装孔;相邻两个第一安装孔之间的距离与分光系统分出的平行光束间距相适配;

9.每个副定位座组包括副定位座和副压块,副定位座安装在基板上,副定位座上开设有副缺口,副压块设置在副定位座的副缺口上,副缺口和副压块之间形成第二安装孔;

10.n个副定位座组的n个第二安装孔分别与n个第一安装孔配合,用于n个光管的定位。

11.进一步地,定义基板的安装平面为f基准面,与f基准面垂直的一个侧面为e基准面;

12.主定位座的下底面为b基准面,与b基准面垂直且与第一安装孔轴线平行的侧面为c基准面,与b基准面和c基准面均垂直的侧面为a基准面;

13.副定位座下底面为g基准面,与g基准面垂直且与第二安装孔轴线平行的侧面为h基准面,与g基准面和h基准面均垂直的侧面为i基准面;

14.所述a基准面与e基准面的垂直度公差≤0.01mm;

15.所述第一安装孔的轴线与a基准面的垂直度公差≤0.002mm,以及与b基准面、c基准面的平行度公差≤0.002mm;

16.所述第二安装孔的轴线与i基准面的垂直度公差≤0.002mm,以及与g基准面、h基准面的平行度公差≤0.002mm;

17.所述第二安装孔与其相配合的第一安装孔的同轴度误差≤0.02mm。

18.进一步地,n个主压块的同一侧面均设置有第一主标记,且n个主压块上第一主标记的标识符号不相同;

19.所述主定位座组侧面设置有n个第二主标记,n个第二主标记与n个第一主标记的位置一一对应,且标记符号对应相同。

20.进一步地,所述副压块侧面设置第一副标记,副定位座侧面设置有与第一副标记位于同一侧的第二副标记;

21.每个副定位座组的第一副标记和第二副标记的标记符号相同,n个副定位座组的n个第一副标记的标识符号不相同。

22.进一步地,所述主定位座上开设有用于分别安装n个主压块的n个第一卡槽;

23.所述副定位座上开设有用于安装副压块的第二卡槽。

24.进一步地,所述主压块与第一卡槽的单边间隙、副压块与第二卡槽的单边间隙均不超过0.02mm。

25.进一步地,所述主压块和副压块的顶部均设有螺纹孔,通过顶丝设置在螺纹孔内,用于将光管压紧。

26.进一步地,所述顶丝的材质为聚四氟乙烯。

27.进一步地,所述主缺口和副缺口结构相同,均为半圆孔。

28.与现有技术相比,本实用新型的优点是:

29.1、本实用新型快速平行定位装置通过主定位座组对多光管进行定位,多个副定位座组与主定位座组配合,保证光管的轴向、径向定位,并使光管不会发生绕轴的转动,完全确定了光管的位置与姿态,可以同时实现多个光管与多路平行光的对接。

30.2、本实用新型快速平行定位装置可实现多个光管与平行光的快速、准确对接,仅通过安装或拆卸主压块和副压块,即可实现准确复位和快速拆卸。

31.3、本实用新型主定位座组和多个副定位座组上均设有标记,确定主压块和副压块的安装方向,以免装错从而影响安装孔的精度。

32.4、本实用新型主压块和副压块的顶部设有螺纹孔,用于对光管的辅助固定。

附图说明

33.图1为分光系统将入射光分成了相互平行三束出射光的示意图;

34.图2为本实用新型快速平行定位装置实施例装配有光管的示意图;

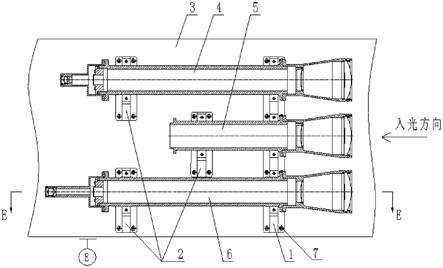

35.图3为图2的e-e向剖视图;

36.图4为本实用新型快速平行定位装置实施例中主定位座组的结构示意图;

37.图5为图4的俯视图;

38.图6为图4的侧视图;

39.图7为图4中ⅰ处局部放大示意图;

40.图8为本实用新型快速平行定位装置实施例中副定位座组的结构示意图;

41.图9为图8的俯视图;

42.图10为图8的侧视图;

43.图11为图8中ⅱ处局部放大示意图;

44.图12为本实用新型快速平行定位装置实施例的装调示意图;

45.图13为图12的f-f向剖视图;

46.其中,附图标记如下:

47.01-分光系统;

48.1-主定位座组,2-副定位座组,3-基板,4-第一光管,5-第二光管,6-第三光管,7-第一螺钉;

49.11-主定位座,12-主压块,13-顶丝,14-第二螺钉,15-第一主标记,16-第二主标记,17-第一卡槽,18-第一安装孔;

50.21-副定位座,22-副压块,24-第二安装孔,25-第一副标记,26-第二副标记,27-第二卡槽。

具体实施方式

51.下面结合附图和实施例对本实用新型作进一步的详细说明。

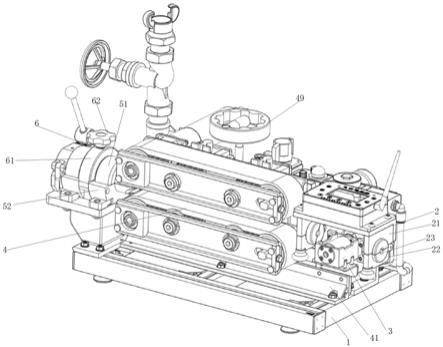

52.如图2和图3所示,本实用新型一种多光管的快速平行定位装置,由基板3以及安装在基板3上的主定位座组1和若干个副定位座组2构成;副定位座组2的数量与所需要定位的光管数量一致,多个光管用于分别与分光系统分出的多个平行光束对接。

53.如图4至图6所示,主定位座组1由主定位座11和多个主压块12,主定位座11通过第一螺钉7安装在基板3上,主定位座11上开设有多个主缺口,多个主压块12分别设置在主定位座11的多个主缺口上,每个主缺口和相配合的主压块12之间构成光管的第一安装孔18,第一安装孔18的数量由需要定位的光管决定,即主缺口和主压块12的数量均与所需定位光管数量一致;相邻两个第一安装孔18之间的距离与分光系统分出的平行光束间距相适配。

54.本实施例以定位3个光管为例,3个光管分别为第一光管4、第二光管5和第三光管6,则主定位座11上开设有3个主缺口,主压块12为3个,3个主压块12通过第二螺钉14分别安装在主定位座11的3个主缺口处,形成3个第一安装孔18,用压紧的方式实现3个光管的固定。在主定位座11上设计有用于安装主压块12的第一卡槽17;如图7所示,主压块12与第一卡槽17形成配合,主压块12安装进第一卡槽17后单边间隙不超过0.02mm,本实施例为0.02mm,保证了主压块12的准确定位;用于分别定位第一光管4、第二光管5和第三光管6的第一安装孔18直径分别为d5、d4、d3,相邻两个第一安装孔18轴线之间的距离分别为d1、d2,尺寸d1、d2由分光系统分出的平行光束间距决定,第一安装孔18中心距离主定位座11下平面之间的距离为d,该尺寸d为光轴高度。

55.尺寸d3、d4、d5为光管的安装孔直径,本实施例3个第一安装孔18不是一次加工成型的,主定位座11上的主缺口为半圆孔,主压块12上也加工有半圆孔,具体分为三个步骤:

首先加工主定位座11和主压块12上的两个半圆孔,并不是直接加工到r(d23)、r(d24)、r(d25),而是略小0.5mm,作为加工余量;其次,将主定位座11和主压块12装配起来,并用第二螺钉14固定,保证主压块12的定位面(m面)和主定位座11的定位面(n面)为平齐;最后根据光管安装位置外径的实测尺寸,对主定位座11和主压块12所形成的安装孔进行组合加工,使其与光管形成基轴制的过盈配合n7/h6;同时,第一安装孔18的加工精度要求比较高,定义,主定位座11的下底面为b基准面,与b基准面垂直且与第一安装孔18轴线平行的侧面为c基准面,与b基准面和c基准面均垂直的侧面为a基准面,则第一安装孔18的轴线与a基准面的垂直度公差≤0.002mm,以及与b基准面、c基准面的平行度公差≤0.002mm。

56.第一安装孔18加工完成后,在3个主压块12的同一侧面均设置第一主标记15,且3个主压块12上第一主标记15的标识符号不相同,主定位座组1的侧面也设有3个第二主标记16,3个第二主标记16与3个第一主标记15位于同一侧且位置一一对应,以及标记符号一一对应相同,做完标记后方可拆下主压块12。

57.比如,如图4所示,3个主压块12上的第一主标记15分别为zd1、zd2、zd3,主定位座组1侧面相配合位置的3个第二主标记16也分别为zd1、zd2、zd3,zd是主定位座组1的简称,做标记的目的是使主压块12与主定位座11上的安装位置一一对应,同时确定主压块12的安装方向,即将主压块12装在具有相同标记的安装位置上,并且具有标记的一侧平齐,以免主压块12装错从而影响所形成第一安装孔18的精度。主压块12顶部有螺纹孔,在将光管压紧之后,可以拧入材料为聚四氟乙烯的顶丝13作为辅助固定。

58.副定位座组2和主定位组的主压块12是成对配合的,副定位座组2与主定位组的第一安装孔18配合共同定位一个光管,则3个副定位座组2的安装位置分别与3个第一安装孔18相适配。如图8至图10所示,副定位座组2与主定位座组1结构类似,副定位座组2由副定位座21和副压块22组装而成,副定位座21安装在基板3上,副定位座21上开设有副缺口,副压块22设置在副定位座21的副缺口上,副定位座21的副缺口与副压块22之间构成用于定位光管的第二安装孔24,用压紧的方式将其固定。在副定位座21上也设计有用于安装副压块22的第二卡槽27;如图11所示,副压块22与第二卡槽27形成配合,安装进第二卡槽27后单边间隙不超过0.02mm,本实施例为0.02mm,保证了副压块22的准确定位;3个副定位座组2的3个第二安装孔24分别与主定位座组1的3个第一安装孔18配合,相配合第一安装孔18和第二安装孔24用于定位一个光管。

59.本实施例3个副定位座组2的结构相同,区别在于3个副定位座组2所形成的3个第二安装孔24的尺寸与所需要定位的光管外径相适配,3个第二安装孔24直径分别为与d5相配合的d6、与d4相配合的d7、与d3相配合的d8,图9中,示意出直径为d6的第二安装孔24,第二安装孔24中心距离副定位座21下平面之间的距离为d,该尺寸d为光轴高度。

60.副定位座组2上第二安装孔24不是一次加工成型的,副定位座21上的副缺口为半圆孔,副压块22上也加工有半圆孔,具体的加工步骤与主定位座组1上第一安装孔18的加工方式相同;同时,第二安装孔24的加工精度要求比较高,定义,副定位座21下底面为g基准面,与g基准面垂直且与第二安装孔24轴线平行的侧面为h基准面,与g基准面和h基准面均垂直的侧面为i基准面,则第二安装孔24的轴线与i基准面的垂直度公差≤0.002mm,以及与g基准面、h基准面的平行度公差≤0.002mm。

61.第二安装孔24加工完成后先不拆下副压块22,也在副定位座组2上做标记,具体为

在3个副压块22侧面设置第一副标记25,副定位座21侧面设置有第二副标记26;每个副定位座组2的第一副标记25和第二副标记26的标记符号相同,3个副定位座组2的3个第一副标记25的标识符号不相同,本实施例3个副压块22侧面的标记分别为fd1、fd2、fd3,fd是副定位座组2的简称,做标记的目的是使副压块22与副定位座21一一对应,同时确定副压块22的安装方向,即将副压块22装在具有相同标记的副定位座21上,并且具有标记的一侧平齐,以免副压块22装错从而影响组合加工的第二安装孔24的精度。副压块22顶部也有螺纹孔,在将光管压紧之后,可以拧入材料为聚四氟乙烯的顶丝13作为辅助固定。

62.如图12和图13所示,以分光系统分出的3束平行光为例,本实施例快速平行定位装置的装调步骤为:

63.首先,安装基板3,定义基板3的安装平面为f基准面,与f基准面垂直的一个侧面为e基准面,使分光系统分出的3束平行光与基板3的基准面a及基准面f平行,平行允差20

″

;

64.其次,将主定位座组1安装在基板3上,通过第一螺钉7固定,由精密装调保证其安装到位,满足分光系统的光学对接要求,同时,a基准面与e基准面的垂直度公差≤0.01mm;其中,尺寸d13(d3第一安装孔轴线距离基板端面的距离)、d9(主定位座的平行于a基准面的端面距离基板端面的距离)为主定位座组1的定位尺寸;d1、d2为主定位座组1上第一安装孔18的间距,由分光系统分出的平行光束的间距决定;d3、d4、d5分别为主定位座组1上3个第一安装孔18的直径;尺寸d为光轴高度;

65.接下来安装副定位座组2,将其安装在基板3上并用第一螺钉7固定,要保证3个副定位座组2上第二安装孔24分别与主定位座组1上3个第一安装孔18的同轴度要求,具体为:尺寸为d6的第二安装孔24与尺寸为d5的第一安装孔18的同轴度误差≤0.02mm,尺寸为d7的第二安装孔24与尺寸为d4的第一安装孔18的同轴度误差≤0.02mm,尺寸为d8的第二安装孔24与尺寸为d3的第一安装孔18的同轴度误差≤0.02mm。

66.结合主副定位座组2、副定位座组2加工时安装孔的精度控制,就保证了光管装入之后相互之间的平行度要求;主定位座组1、副定位座组2与光管之间的过盈配合,也保证了光管能够被压紧并且不会产生倾斜或者轴向、径向的窜动以及绕轴的转动。图12中尺寸d10、d11、d12为三个副定位座21到主定位座11的距离,由光管的结构决定。

67.最后,主定位座组1和副定位座组2安装到位后,除应满足上述要求外,还应保证主定位座组1上的第一安装孔与其后对应的副定位座组2上第二安装孔形成的多根轴线与图中a基准面及f基准面的平行允差20

″

,且方向相同,必要时可以通过修研副定位座组2的安装底面来实现。这就保证了光管装入之后不会与平行光的光轴产生偏斜,并且使每个光管的姿态保持一致。

68.本实施例快速平行定位装置的操作过程为:

69.1)将主定位座组1的主压块12和副定位座组2上的副压块22拆下;

70.2)将需要安装的光管依次装入对应的安装位置,并使光管的轴向定位面止靠于主定位座组1的n面;

71.3)安装主压块12和副压块22,将光管压紧,主压块12与主副定位座21、副压块22与副定位座21上的安装位置一一对应,根据所做的标记对应安装,具有标记的一侧平齐,必要时可以在主压块12和副压块22顶部拧入材料为聚四氟乙烯的顶丝13作为辅助固定;

72.本实施例装置的装调保证了光管之间的平行度要求,以及每个光管安装姿态的一

致性,保证光管不会与平行光的光轴产生偏斜;步骤2)和步骤3)保证了光管的轴向、径向定位,并使光管不会发生绕轴的转动;这两方面完全确定了光管的位置与姿态,完成定位。如需取下光管,则将主压块12和副压块22拆下,取下光管即可。

73.本实施例快速平行定位装置的优势在于:

74.1)可以同时实现多个光管与多路平行光的对接。

75.2)操作简单便捷,能够实现多光管的快速拆装。

76.3)有较高的定位精度,多光管之间的角度偏差不超过40

″

;光管的光轴与平行光的光轴对接的偏心误差不超过0.03mm,角度偏差不超过40

″

;结构稳定可靠。

77.以上仅是对本实用新型的优选实施方式进行了描述,并不将本实用新型的技术方案限制于此,本领域技术人员在本实用新型主要技术构思的基础上所作的任何变形都属于本实用新型所要保护的技术范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。