1.本发明涉及污水处理领域,具体而言,涉及一种活化过硫酸盐用催化剂及其制备方法。

背景技术:

2.硫酸根自由基具有半衰期长、氧化还原电位高、ph适用范围广等特点,在污水处理中应用的较多,可除去水中的大部分有机污染物。硫酸根自由基是通过活化过硫酸盐得到的,目前,活化过硫酸盐的方式有光活化、热活化以及过渡金属活化,其中过渡金属活化的反应条件温和,应用较为广泛。

3.但目前的过硫酸盐活化催化剂的活化效率低,催化剂上的活化位点少,导致过硫酸盐处理污水的效率低,不能高效地钙化水体中的有机污染物。

技术实现要素:

4.本发明的目的在于,提供一种活化过硫酸盐用催化剂,其以纳米零价铁和纳米四氧化三钴作为催化剂的有效成分,活化过硫酸盐,以有机框架结构的炭质材料作为载体,可将纳米零价铁和纳米四氧化三钴分散的更加均匀,增加催化剂的活性位点,提高过硫酸盐处理污水的效率。

5.本发明的另一目的在于,提供一种活化过硫酸盐用催化剂的制备方法,其通过高温煅烧,将纳米零价铁和纳米四氧化三钴负载在有机框架结构的载体上,有效成分与载体的负载率高,暴露的活性位点多,制得的催化剂的催化效率高,其应用在污水处理中,对有机物的钙化效果好。

6.本发明解决其技术问题是采用以下技术方案来实现的。

7.一方面,本发明实施例提供一种活化过硫酸盐用催化剂,包括载体,以及负载于所述载体的纳米零价铁和纳米四氧化三钴,所述载体为具有框架结构的炭质材料。

8.另一方面,本发明实施例提供一种活化过硫酸盐用催化剂的制备方法,其包括,将碳源、钴源和钼源混合溶于溶剂中,搅拌均匀,在160-200℃下反应5-10h,随后洗涤离心,得到钼掺杂的co-mof前驱体;在惰性气氛下煅烧所述前驱体,得到所述载体;

9.将所述载体加入到乙醇和乙二醇的混合溶液中,搅拌均匀,随后在惰性气氛下依次加入feso4·

7h2o和四水乙酸钴,在搅拌的同时滴加硼酸盐溶液,离心洗涤,冷冻干燥,即得到所述催化剂。

10.相对于现有技术,本发明的实施例至少具有如下优点或有益效果:

11.在本发明中,以有机框架结构的炭质材料为载体,以纳米零价铁和纳米四氧化三钴为活性成分,将活性成分负载在载体上,纳米零价铁和纳米四氧化三钴可以分散在载体上,使得活性成分分散的更加均匀,避免纳米零价铁堆积,增加纳米零价铁、纳米四氧化三钴暴露的活性位点,以提高催化剂的活性。

12.并且,在本发明中,以纳米零价铁作为活性成分,其可持续的为体系中提供二价铁

离子,防止过量的二价铁离子对硫酸根自由基的猝灭,其负载在有机框架结构的载体上,避免纳米零价铁的团聚。以纳米四氧化三钴作为活性成分,其与纳米零价铁配合,共同提高催化剂活性,使得过硫酸盐缓慢释放硫酸根自由基,提高污水处理效率。

具体实施方式

13.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

14.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考具体实施例来详细说明本发明。

15.一方面,在本发明的一些实施例中,提供一种活化过硫酸盐用催化剂,包括载体,以及负载于所述载体的纳米零价铁和纳米四氧化三钴,所述载体为具有框架结构的炭质材料。

16.其中,纳米零价铁具有较高的还原活性和吸附性能,将其应用在污水处理中,可通过表面反应降解氯代有机物;四氧化三钴作为过硫酸盐的活化剂,其活化效果好,纳米四氧化三钴具有较大的比表面积,可提供更多的活性位点,并且,纳米四氧化三钴的循环利用性能优异,在多次循环利用后,还具有较高的催化活性。在本发明中,将纳米四氧化三钴负载在载体上,便于催化剂的回收再利用。并且四氧化三钴与零价铁相互配合,共同提高催化活化过硫酸盐的性能,进而提高污水处理性能。

17.炭质材料在过硫酸盐体系中,可作为电子传递剂的活化剂,可有效的活化过硫酸盐,并在过硫酸盐的表面产生大量的硫酸根自由基,分解和钙化水体系中的污染物。并且炭质材料的孔隙结构发达,具有吸附作用,以炭质材料作为载体,不仅可以活化过硫酸盐,还可以吸附钙化后的有机物,与纳米零价铁和纳米四氧化三钴协同作用,提高污水处理效率。

18.在本发明的一些实施例中,上述所述载体、所述纳米零价铁和所述纳米四氧化三钴的质量比为1:(1-1.5):(0.5-1)。在该配比下,纳米零价铁与纳米四氧化三钴的协同效果最好,该催化剂在过硫酸盐体系中,对污水处理的效果最好。

19.另一方面,本发明的一些实施例中,提供一种活化过硫酸盐用催化剂的制备方法,其包括,将碳源、钴源和钼源混合溶于溶剂中,搅拌均匀,在160-200℃下反应5-10h,随后洗涤离心,得到钼掺杂的co-mof前驱体;在惰性气氛下煅烧所述前驱体,得到所述载体;

20.将所述载体加入到乙醇和乙二醇的混合溶液中,搅拌均匀,随后在惰性气氛下依次加入feso4·

7h2o和四水乙酸钴,在搅拌的同时滴加硼酸盐溶液,离心洗涤,冷冻干燥,即得到所述催化剂。

21.在本发明的一些实施中,上述碳源为聚乙烯吡咯烷酮、抗坏血酸、柠檬酸、草酸、均四苯甲酸二酐和三聚氰胺中的一种或多种。

22.聚乙烯吡咯烷酮是一种合成水溶性高分子化合物,具有胶体保护作用、成膜性、粘结性、吸湿性、增溶或凝聚作用,在医用卫生领域、食品领域等方面均有应用。聚乙烯吡咯烷酮常用做有机框架结构的碳源。

23.在本发明的一些实施例中,上述钴源为醋酸钴、硝酸钴和硫酸钴中的一种或多种。

24.在本发明的一些实施例中,上述钼源为钼酸铵、钼酸钠、磷钼酸、五氯化钼、乙酰丙酮钼中的一种或多种。

25.在本发明的一些实施例中,煅烧上述前驱体的条件为:以2-5℃/min升温至200-300℃,随后以8-10℃/min升温至500-700℃,保温2-3h;其中,惰性气体为氮气或氩气。在煅烧的过程中,先以慢速升温至200-300℃,避免温度急剧升高,导致成分挥发较快,框架结构容易坍塌。当温度高于300℃后,再以8-10℃/min的速度快速的升温至500-700℃,并在该温度下保温,可有效的保持碳框架结构。

26.在本发明的一些实施例中,冷冻干燥为,将离心洗涤后的混合物置于冷冻干燥机中,在-10~-20℃下冷冻干燥5-8h,随后自然升温至常温,在常温下放置12-24h后,再在-5~-10℃下冷冻干燥5-8h。在冷冻干燥的过程中,先冷冻干燥一次,使得混合物中的溶剂溢出,形成纳米结构,再进行第二次冷冻干燥后,进一步的细化催化剂的粒径,以提高催化剂的比表面积,进而提高催化剂的活性。

27.在本发明的一些实施例中,钴源和所述钼源的摩尔比为1:(2-3)。在该比例下,制得的载体的钴含量和钼含量适宜,其与载体上的活性成分配合,共同提高催化剂的活化性能,进而提供污水处理效率。

28.在本发明的一些实施例中,溶剂为n,n-二甲基甲酰胺、乙二醇、乙醇、甲醇中的一种。

29.以下结合实施例对本发明的特征和性能作进一步的详细描述。

30.实施例1

31.将聚乙烯吡咯烷酮、硝酸钴和钼酸铵混合加入到n,n-二甲基甲酰胺,搅拌均匀,超声溶解,将反应体系加热至180

±

1℃,反应8h,随后洗涤离心,得到钼掺杂的co-mof前驱体。

32.随后将钼掺杂的co-mof前驱体置于管式炉中,在氮气气氛下,先以5℃/min升温至200℃,随后以10℃/min升温至700℃,并在该温度下保温2h,随后自然冷却,得到载体。

33.将载体加入到乙醇和乙二醇的混合溶液中,搅拌均匀,使得载体在溶液中分散均匀;随后在氮气气氛下,按载体、纳米零价铁与纳米四氧化三钴的质量比为1:1.5:1的比例,依次向溶液体系中加入feso4·

7h2o和四水乙酸钴,搅拌均匀后,边搅拌的同时,向反应体系中滴加浓度为0.7mol/l的硼酸钠溶液,待反应完成后,将产物离心,随后用乙醇和去离子水洗涤3次,再将离心洗涤后的混合物置于冷冻干燥机中,先在-20℃下冷冻干燥5h,随后自然升温至常温,在常温下放置12h后,再在-5℃下冷冻干燥8h,自然升温后,即得到所述催化剂。

34.其中,在本实施例中,加入的硼酸钠溶液的体积为乙醇和乙二醇总体积的1.5倍;硝酸钴和钼酸铵的摩尔比为1:2。

35.实施例2

36.将抗坏血酸、醋酸钴和钼酸铵混合加入到乙二醇中,搅拌均匀,超声溶解,将反应体系加热至160

±

1℃,反应10h,随后洗涤离心,得到钼掺杂的co-mof前驱体。

37.随后将钼掺杂的co-mof前驱体置于管式炉中,在氮气气氛下,先以5℃/min升温至200℃,随后以10℃/min升温至700℃,并在该温度下保温2h,随后自然冷却,得到载体。

38.将载体加入到乙醇和乙二醇的混合溶液中,搅拌均匀,使得载体在溶液中分散均匀;随后在氮气气氛下,按载体、纳米零价铁与纳米四氧化三钴的质量比为1:1:0.5的比例,

依次向溶液体系中加入feso4·

7h2o和四水乙酸钴,搅拌均匀;随后在边搅拌的同时,向反应体系中滴加浓度为0.8mol/l的硼酸钠溶液,待反应完成后,将产物离心,随后用乙醇和去离子水洗涤3次,再将离心洗涤后的混合物置于冷冻干燥机中,先在-20℃下冷冻干燥5h,随后自然升温至常温,在常温下放置12h后,再在-5℃下冷冻干燥8h,自然升温后,即得到所述催化剂。

39.其中,在本实施例中,加入的硼酸钠溶液的体积为乙醇和乙二醇总体积的1.5倍;醋酸钴和钼酸铵的摩尔比为1:3。

40.实施例3

41.将抗坏血酸、硫酸钴和乙酰丙酮钼混合加入到n,n-二甲基甲酰胺,搅拌均匀,超声溶解,将反应体系加热至200

±

1℃,反应5h,随后洗涤离心,得到钼掺杂的co-mof前驱体。

42.随后将钼掺杂的co-mof前驱体置于管式炉中,在氮气气氛下,先以2℃/min升温至200℃,随后以8℃/min升温至500℃,并在该温度下保温3h,随后自然冷却,得到载体。

43.将载体加入到乙醇和乙二醇的混合溶液中,搅拌均匀,使得载体在溶液中分散均匀;随后在氮气气氛下,按载体、纳米零价铁与纳米四氧化三钴的质量比为1:1:1的比例,依次向溶液体系中加入feso4·

7h2o和四水乙酸钴,搅拌均匀后,边搅拌的同时,向反应体系中滴加浓度为0.5mol/l的硼酸钠溶液,待反应完成后,将产物离心,随后用乙醇和去离子水洗涤3次,再将离心洗涤后的混合物置于冷冻干燥机中,先在-10℃下冷冻干燥8h,随后自然升温至常温,在常温下放置18h后,再在-10℃下冷冻干燥8h,自然升温后,即得到所述催化剂。

44.其中,在本实施例中,加入的硼酸钠溶液的体积为乙醇和乙二醇总体积的2倍;硫酸钴和乙酰丙酮钼的摩尔比为1:2.5。

45.实施例4

46.将柠檬酸、醋酸钴和磷钼酸混合加入到n,n-二甲基甲酰胺和乙二醇中,搅拌均匀,超声溶解,将反应体系加热至200

±

1℃,反应8h,随后洗涤离心,得到钼掺杂的co-mof前驱体。

47.随后将钼掺杂的co-mof前驱体置于管式炉中,在氩气气氛下,先以5℃/min升温至300℃,随后以10℃/min升温至600℃,并在该温度下保温3h,随后自然冷却,得到载体。

48.将载体加入到乙醇和乙二醇的混合溶液中,搅拌均匀,使得载体在溶液中分散均匀;随后在氩气气氛下,按载体、纳米零价铁与纳米四氧化三钴的质量比为1:1.5:0.8的比例,依次向溶液体系中加入feso4·

7h2o和四水乙酸钴,搅拌均匀后,边搅拌的同时,向反应体系中滴加浓度为0.5mol/l的硼酸钠溶液,待反应完成后,将产物离心,随后用乙醇和去离子水洗涤3次,再将离心洗涤后的混合物置于冷冻干燥机中,先在-15℃下冷冻干燥7h,随后自然升温至常温,在常温下放置24h后,再在-10℃下冷冻干燥8h,自然升温后,即得到所述催化剂。

49.其中,在本实施例中,加入的硼酸钠溶液的体积为乙醇和乙二醇总体积的2倍;醋酸钴和磷钼酸的摩尔比为1:3。

50.实施例5

51.将草酸、硝酸钴和钼酸铵混合加入到n,n-二甲基甲酰胺和乙醇中,搅拌均匀,超声溶解,将反应体系加热至160

±

1℃,反应8h,随后洗涤离心,得到钼掺杂的co-mof前驱体。

52.随后将钼掺杂的co-mof前驱体置于管式炉中,在氮气气氛下,先以3℃/min升温至

300℃,随后以8℃/min升温至500℃,并在该温度下保温3h,随后自然冷却,得到载体。

53.将载体加入到乙醇和乙二醇的混合溶液中,搅拌均匀,使得载体在溶液中分散均匀;随后在氮气气氛下,按载体、纳米零价铁与纳米四氧化三钴的质量比为1:1:0.5的比例,依次向溶液体系中加入feso4·

7h2o和四水乙酸钴,搅拌均匀后,边搅拌的同时,向反应体系中滴加浓度为1mol/l的硼酸钠溶液,待反应完成后,将产物离心,随后用乙醇和去离子水洗涤3次,再将离心洗涤后的混合物置于冷冻干燥机中,先在-10℃下冷冻干燥8h,随后自然升温至常温,在常温下放置20h后,再在-5℃下冷冻干燥8h,自然升温后,即得到所述催化剂。

54.其中,在本实施例中,加入的硼酸钠溶液的体积为乙醇和乙二醇总体积的1.5倍;硝酸钴和钼酸铵的摩尔比为1:3。

55.实施例6

56.将聚柠檬酸、硫酸钴和五氯化钼混合加入到n,n-二甲基甲酰胺,搅拌均匀,超声溶解,将反应体系加热至180

±

1℃,反应8h,随后洗涤离心,得到钼掺杂的co-mof前驱体。

57.随后将钼掺杂的co-mof前驱体置于管式炉中,在氮气气氛下,先以5℃/min升温至300℃,随后以10℃/min升温至600℃,并在该温度下保温3h,随后自然冷却,得到载体。

58.将载体加入到乙醇和乙二醇的混合溶液中,搅拌均匀,使得载体在溶液中分散均匀;随后在氮气气氛下,按载体、纳米零价铁与纳米四氧化三钴的质量比为1:1:1的比例,依次向溶液体系中加入feso4·

7h2o和四水乙酸钴,搅拌均匀后,边搅拌的同时,向反应体系中滴加浓度为0.7mol/l的硼酸钠溶液,待反应完成后,将产物离心,随后用乙醇和去离子水洗涤3次,再将离心洗涤后的混合物置于冷冻干燥机中,先在-20℃下冷冻干燥5h,随后自然升温至常温,在常温下放置12h后,再在-5℃下冷冻干燥8h,即得到所述催化剂。

59.其中,在本实施例中,加入的硼酸钠溶液的体积为乙醇和乙二醇总体积的1.5倍;硫酸钴和五氯化钼的摩尔比为1:2。

60.实施例7

61.与实施例1的不同之处在于,在本实施例中,以摩尔比为1:1的柠檬酸和草酸的混合物作为碳源,以摩尔比为1:0.5硝酸钴和硫酸钴的混合物作为钴源,其余的与实施例1的相同。

62.实施例8

63.与实施例2的不同之处在于,在本实施例中,以摩尔比为1:2的均四苯甲酸二酐和三聚氰胺的混合物作为碳源,以摩尔为1:1的钼酸铵和钼酸钠的混合物作为钼源,其余的与实施例2的相同。

64.对比例1

65.与实施例1的不同之处在于,在本对比例中,不加入四水乙酸钴,即不在载体上负载纳米四氧化三钴,其余的步骤及原料与实施例1的相同。

66.对比例2

67.与实施例1的不同之处在于,在本对比例中,不加入feso4·

7h2o,即不在载体上负载纳米零价铁,其余的步骤及原料与实施例1的相同。

68.对比例3

69.与实施例1的不同之处在于,在本对比例中,以活性炭作为载体,其余的步骤及原料与实施例1的相同。

70.实验例

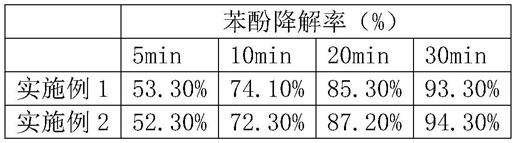

71.1.降解苯酚

72.以实施例1-4和对比例1-3的催化剂活化过硫酸钠,降解苯酚。具体如下:取7只烧杯,分别编号为实施例1-4和对比例1-3号,在烧杯中加入2ml浓度为2.5g/l的苯酚溶液、200ml蒸馏水和2ml浓度为2mmol/l的过硫酸钠,搅拌均匀后,分别向烧杯中加入5mg的实施例1-4和对比例1-3的催化剂,分别在5min、10min、20min和30min时测试烧杯中苯酚的浓度,并分别计算在30min时的苯酚降解率,其结果如表1所示。

73.表1实施例1-4和对比例1-3催化剂对苯酚的降解效率

[0074][0075][0076]

从上述表1中可以得出,本发明实施例1-4制备的催化剂,其在30min内对苯酚的降解效率可达到90%以上,而相对与对比例1-3,其降解效率明显较高,是因为在实施例1-4中,将纳米零价铁负载在框架结构的催化剂上,有效的纳米零价铁进行分散,避免纳米零价铁团聚,在活化过硫酸钠的同时,可提高更多的活性位点,进而提高过硫酸钠对苯酚的降解效率。

[0077]

2.催化剂稳定性

[0078]

以实施例1-4的催化剂作为实验对象,将催化剂投入到过硫酸钠和苯酚溶液体系中,对苯酚进行降解,反应2h后,回收催化剂,在将回收后的催化剂进行苯酚降解,重复使用5次,计算每次苯酚的降解效率,其结果如表2所示。

[0079]

表2实施例1-4催化剂的稳定性能

[0080][0081]

从上述表2中可以得出,实施例1-4的催化剂在重复利用5次后,其对苯酚的降解效率仍可以达到97%以上,说明实施例1-4的催化剂的稳定性好,可重复利用。

[0082]

以上所描述的实施例是本发明一部分实施例,而不是全部的实施例。本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。