1.本发明涉及电路板制造领域,特别涉及一种电路板局部金属化包边层压结构及其加工工艺。

背景技术:

2.对于高频高速的pcb线路板,要求对板边槽进行金属化包边,形成金属化板边槽,以使微波信号无法从pcb板边辐射出去。现有的金属化包边工艺,目前基本上为所有层次金属化包边。当板件为局部层次金属化包边结构时,目前行业通用方法为先将所有层次金属化包边,再进行控深铣,铣掉多余层次金属化包边后蚀刻。

3.现有技术中的局部包边工艺为:开料

→

内层蚀刻

→

层压

→

钻孔

→

铣金属槽孔(含包边)

→

沉铜

→

板镀

→

外光成像

→

图形电镀

→

控深铣

→

铣半孔

→

外层蚀刻

→

阻焊

→

字符

→

沉金

→

后工序。

4.控深铣掉多余层次金属化包边缺点:(1)常规控深铣深度公差

±

0.15mm,精度低,常常会铣深伤到金属化包边层影响品质导致报废;(2)类似的设计并不能量产;(3)因控深铣需要往单元内铣掉多余层次金属化包边锡层,会有影响单元尺寸的风险。

技术实现要素:

5.本发明提供了一种电路板局部金属化包边层压结构及其加工工艺,以解决至少一个上述技术问题。

6.为解决上述问题,作为本发明的一个方面,提供了一种电路板局部金属化包边层压结构,包括:由上至下依次设置的第一芯板、第一不流动性pp层、第二芯板、第二不流动性pp层、和第三芯板,所述第一芯板、第二芯板和第三芯板上均形成有导电金属条,所述第一芯板的朝向所述第二芯板一侧的表面上形成有第一盲槽,所述第三芯板的朝向所述第二芯板一侧的表面上形成有第二盲槽,所述第一不流动性pp层上开设有第一通槽,所述第二芯板上开设有第二通槽,所述第二通槽的内壁上形成有用作局部金属化包边的金属层,所述第二不流动性pp层上开设有第三通槽,所述第一盲槽、第一通槽、第二通槽、第三通槽、第二盲槽位置对应地设置,所述第一芯板、第一不流动性pp层、第二芯板、第二不流动性pp层、和第三芯板压合成一体后,所述第一盲槽、第一通槽、第二通槽、第三通槽、第二盲槽连通形成内部盲槽腔体。

7.优选地,所述第一芯板的对应于所述第一盲槽的部位通过激光控深切割的方式形成有与所述第一盲槽连通的第一激光切割槽。

8.优选地,所述第三芯板的对应于所述第二盲槽的部位通过激光控深切割的方式形成有与所述第二盲槽连通的第二激光切割槽。

9.本发明还提供了一种电路板局部金属化包边加工工艺,包括以下步骤:

10.步骤1,预先制作由上至下依次设置的第一芯板、第一不流动性pp层、第二芯板、第二不流动性pp层、和第三芯板,其中,

11.第一芯板和第三芯板包括以下制作步骤11-13:

12.步骤11,内光成像1:在一定温度、压力下,在板面贴上干膜,再用底片对位,最后在曝光机上利用紫外光的照射,使底片未遮蔽的干膜发生反应,在板面形成所需线路图形,然后通过显影段在显影液的作用下,将没有被光照射的膜溶解掉,将第一侧需要蚀刻的区域露出来,第二侧的铜面用干膜保护起来;

13.步骤12,内层蚀刻:在蚀刻缸铜与铜离子发生反应,生产亚铜,达到蚀刻作用,将第一侧的线路制作出来,然后通过在退膜缸在碱液的作用下,将膜溶解掉,露出所需线路;

14.步骤13,激光预控深切割:按照设计资料从第一侧进行激光预控深切割,预控深槽宽0.15mm,深度0.2mm,深度公差

±

0.05mm,余厚保证≥0.15mm,防止切割穿,形成“回字”形槽;

15.第二芯板包括以下制作步骤21-26:

16.步骤21,铣金属槽孔:用0.6mm铣刀在板上进行铣板机加工,把包边位置铣出长槽;

17.步骤22,沉铜/板镀:使用整板电镀的方式将包边位置及面铜加厚5-8um,将包边与第二芯板的铜连接;

18.步骤23,外光成像:在一定温度、压力下,在板面贴上干膜,再用底片对位,最后在曝光机上利用紫外光的照射,使底片未遮蔽的干膜发生反应,在板面形成所需线路图形,然后通过显影段在显影液的作用下,将没有被光照射的膜溶解掉,将需要镀铜锡的区域露出来;

19.步骤24,图形电镀:在板上的导电区域镀上一层金属铜层和进行抗蚀刻保护的锡层;

20.步骤25,铣半孔:用0.6mm铣刀在板上进行铣板机加工,将两端不需要金属包边位置铣掉;

21.步骤26,外层蚀刻:在碱液的作用下,将膜去掉露出待蚀刻的铜面,在蚀刻缸铜与铜离子发生反应,生产亚铜,达到蚀刻作用,在退锡缸因硝酸与锡面发生反应,去掉镀锡层,露出线路焊盘铜面;

22.用0.75mm铣刀在第一不流动性pp层、第二不流动性pp层上上进行铣板机加工,铣出宽度为0.75mm的第一通槽和第三通槽;

23.步骤2,层压:将第一芯板、第二芯板、和第三芯板层芯板棕化,然后通过叠放第一不流动性pp层、第二不流动性pp层,用管位钉铆合好后,在一定温度与压力作用下,通过半固化片的树脂流动,填充线路与基材,当温度到一定程度时,发生固化,将层间粘合在一起,同时形成盲槽的结构;

24.步骤3,在步骤2所形成的板体上进行钻孔、沉铜/板镀、外光成像1、图形电镀、外层蚀刻、阻焊/字符;

25.步骤4,激光切割:从步骤3所形成的板体的上下表面进行激光切割,槽宽0.15mm,深度公差

±

0.05mm,将预控深剩余厚度切割掉。

26.优选地,还包括:步骤5:沉金:通过化学置换反应,在铜面上沉积一层金属镍层和金层。

27.由于采用了上述技术方案,本发明无需预先将所有层进行金属化包边,再进行控深铣,以铣掉多余层次金属化包边后蚀刻,因而避免了控深铣导致的铣深伤到金属化包边

层和影响单元尺寸品质问题,同时可实现量产制作。

附图说明

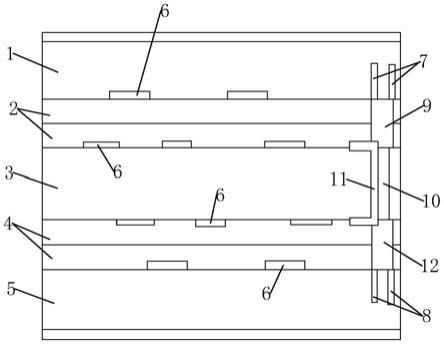

28.图1示意性地示出了本发明的层压结构示意图;

29.图2示意性地示出了激光切割槽的位置示意图;

30.图3示意性地示出了本发明最终产品的结构示意图。

31.图中附图标记:1、第一芯板;2、第一不流动性pp层;3、第二芯板;4、第二不流动性pp层;5、第三芯板;6、导电金属条;7、第一盲槽;8、第二盲槽;9、第一通槽;10、第二通槽;11、金属层;12、第三通槽;13、第一激光切割槽;14、第二激光切割槽;15、揭盖区域;16、绿油层。

具体实施方式

32.以下对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

33.作为本发明的一个方面,提供了一种电路板局部金属化包边层压结构,包括:由上至下依次设置的第一芯板1、第一不流动性pp层2、第二芯板3、第二不流动性pp层4、和第三芯板5,所述第一芯板1、第二芯板3和第三芯板5上均形成有导电金属条6,所述第一芯板1的朝向所述第二芯板3一侧的表面上形成有第一盲槽7,所述第三芯板5的朝向所述第二芯板3一侧的表面上形成有第二盲槽8,所述第一不流动性pp层2上开设有第一通槽9,所述第二芯板3上开设有第二通槽10,所述第二通槽10的内壁上形成有用作局部金属化包边的金属层11,所述第二不流动性pp层4上开设有第三通槽12,所述第一盲槽7、第一通槽9、第二通槽10、第三通槽12、第二盲槽8位置对应地设置,所述第一芯板1、第一不流动性pp层2、第二芯板3、第二不流动性pp层4、和第三芯板5压合成一体后,所述第一盲槽7、第一通槽9、第二通槽10、第三通槽12、第二盲槽8连通形成内部盲槽腔体。

34.优选地,所述第一芯板1的对应于所述第一盲槽7的部位通过激光控深切割的方式形成有与所述第一盲槽7连通的第一激光切割槽13。

35.优选地,所述第三芯板5的对应于所述第二盲槽8的部位通过激光控深切割的方式形成有与所述第二盲槽8连通的第二激光切割槽14。

36.在上述技术方案中,第一芯板1、第一不流动性pp层2、第二芯板3、第二不流动性pp层4、和第三芯板5,及其上的导电金属条6、第一盲槽7、第二盲槽8、第一通槽9;第二通槽10、金属层11、第三通槽12均在预先制作的相应板或层上,然后再将第一芯板1、第一不流动性pp层2、第二芯板3、第二不流动性pp层4、和第三芯板5层压结合成一体,并在其中形成内部盲槽腔体。

37.这样,在后续的加工过程中,便可沿着第一盲槽7、第二盲槽8、第一通槽9;第二通槽10、第三通槽12进行切割,从而将图1中金属层11右侧的部分去除,得到最终产品。

38.制作过程中,将第一芯板1、第二芯板3、和第三芯板5棕化,然后通过叠放第一不流动性pp层2、第二不流动性pp层4(不流动半固化片),用管位钉铆合好后,在一定温度与压力作用下,通过半固化片的树脂流动,填充线路与基材,当温度到一定程度时,发生固化,将层间粘合在一起形成图1所示的结构,同时形成内部盲槽腔体的结构。

39.在一个实施例中,切割采用激光切割,从而形成第一激光切割槽13、第二激光切割

槽14,从而将预控深剩余厚度去除。

40.由于采用了上述技术方案,本发明无需预先将所有层进行金属化包边,再进行控深铣,以铣掉多余层次金属化包边后蚀刻,因而避免了控深铣导致的铣深伤到金属化包边层和影响单元尺寸品质问题,同时可实现量产制作。

41.本发明还提供了一种电路板局部金属化包边加工工艺,包括以下步骤:

42.步骤1,预先制作由上至下依次设置的第一芯板1、第一不流动性pp层2、第二芯板3、第二不流动性pp层4、和第三芯板5,其中,

43.第一芯板1和第三芯板5包括以下制作步骤11-13:

44.步骤11,内光成像1:在一定温度、压力下,在板面贴上干膜,再用底片对位,最后在曝光机上利用紫外光的照射,使底片未遮蔽的干膜发生反应,在板面形成所需线路图形,然后通过显影段在显影液的作用下,将没有被光照射的膜溶解掉,将第一侧需要蚀刻的区域露出来,第二侧的铜面用干膜保护起来;

45.步骤12,内层蚀刻:在蚀刻缸铜与铜离子发生反应,生产亚铜,达到蚀刻作用,将第一侧的线路制作出来,然后通过在退膜缸在碱液的作用下,将膜溶解掉,露出所需线路;

46.步骤13,激光预控深切割:按照设计资料从第一侧进行激光预控深切割,预控深槽宽0.15mm,深度0.2mm,深度公差

±

0.05mm,余厚保证≥0.15mm,防止切割穿,形成“回字”形槽;

47.第二芯板3包括以下制作步骤21-26:

48.步骤21,铣金属槽孔含包边:用0.6mm铣刀在板上进行铣板机加工,把包边位置铣出长槽;

49.步骤22,沉铜/板镀:使用整板电镀的方式将包边位置及面铜加厚5-8um,将包边与第二芯板3的铜连接;

50.步骤23,外光成像:在一定温度、压力下,在板面贴上干膜,再用底片对位,最后在曝光机上利用紫外光的照射,使底片未遮蔽的干膜发生反应,在板面形成所需线路图形,然后通过显影段在显影液的作用下,将没有被光照射的膜溶解掉,将需要镀铜锡的区域露出来;

51.步骤24,图形电镀:在板上的导电区域镀上一层金属铜层和进行抗蚀刻保护的锡层;

52.步骤25,铣半孔:用0.6mm铣刀在板上进行铣板机加工,将两端不需要金属包边位置铣掉;

53.步骤26,外层蚀刻:在碱液的作用下,将膜去掉露出待蚀刻的铜面,在蚀刻缸铜与铜离子发生反应,生产亚铜,达到蚀刻作用,在退锡缸因硝酸与锡面发生反应,去掉镀锡层,露出线路焊盘铜面;

54.用0.75mm铣刀在第一不流动性pp层2、第二不流动性pp层4上上进行铣板机加工,铣出宽度为0.75mm的第一通槽9和第三通槽12;

55.步骤2,层压:将第一芯板1、第二芯板3、和第三芯板5层芯板棕化,然后通过叠放第一不流动性pp层2、第二不流动性pp层4,用管位钉铆合好后,在一定温度与压力作用下,通过半固化片的树脂流动,填充线路与基材,当温度到一定程度时,发生固化,将层间粘合在一起,同时形成盲槽的结构;

56.步骤3,在步骤2所形成的板体上进行钻孔、沉铜/板镀、外光成像1、图形电镀、外层蚀刻、阻焊/字符;其中,

57.钻孔步骤中,根据客户的要求,在板上进行钻孔机加工,为方便后工序内外层导通做准备;

58.沉铜/板镀步骤中,通过前面的除胶渣,将孔内的钻孔钻污去除,使孔内清洁,后通活化在表面与孔内吸附胶体钯,在沉铜缸内发生氧化还原反应,形成铜层。再使用整板电镀的方式将孔铜及面铜加厚5-8um;将孔与外层铜连接。

59.外光成像1步骤中,在一定温度、压力下,在板面贴上干膜,再用底片对位,最后在曝光机上利用紫外光的照射,使底片未遮蔽的干膜发生反应,在板面形成所需线路图形,然后通过显影段在显影液的作用下,将没有被光照射的膜溶解掉,将需要镀铜锡的区域露出来。

60.图形电镀步骤中,通过前处理,使板面清洁,在镀铜、镀锡缸阳极溶解出铜离子、锡离子,在电场作用下移动到阴极,其得到电子,在板上的导电区域镀上一层金属铜层和进行抗蚀刻保护的锡层。

61.外层蚀刻步骤中,在碱液的作用下,将膜去掉露出待蚀刻的铜面,在蚀刻缸铜与铜离子发生反应,生产亚铜,达到蚀刻作用,在退锡缸因硝酸与锡面发生反应,去掉镀锡层,露出线路焊盘铜面。

62.阻焊/字符步骤中,阻焊:用丝印网将阻焊泥漏印于板面通过预烘去除挥发,形成半固化膜层,通过对位曝光,被光照的地方阻焊膜交连反应,没照的地方在碱液作用下显影掉。在高温下,阻焊完全固化,附于板面。字符:制作方式和阻焊类似。

63.步骤4,激光切割:从步骤3所形成的板体的上下表面进行激光切割,槽宽0.15mm,深度公差

±

0.05mm,将预控深剩余厚度切割掉。

64.优选地,还包括:步骤5:沉金:通过化学置换反应,在铜面上沉积一层金属镍层和金层。

65.在上述技术方案中,本发明采用先制作有局部层次金属化包边的第二芯板3,然后与激光切割预控深开槽后的第一芯板1和第三芯板5及开槽后的不流动性pp进行叠构,压合形成盲槽结构,然后通过钻孔、沉电铜、外光成像、外层蚀刻、阻焊、字符、激光切割、沉金等工艺制作而成,无需先将所有层次金属化包边,再进行控深铣,铣掉多余层次金属化包边后蚀刻,可避免了控深铣导致的铣深伤到金属化包边层和影响单元尺寸品质问题,同时可实现量产制作。

66.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。