1.本发明涉及激光打孔技术领域,具体涉及一种陶瓷红外超快激光打孔方法和系统。

背景技术:

2.伴随着5g建设的不断推进,半导体、精密微电子、航空舰船等工业领域也进一步发展,陶瓷衬底的应用越来越广阔。例如,陶瓷基板pcb是高功率电子电路结构技术和互连技术的基础材料,其结构致密,具有一定的脆性。直接电镀陶瓷基板(dpc,direct plated copper)具有高精度与高表面平整度的特性,结合高导热氧化铝或氮化铝陶瓷基体,是最适合高功率、小尺寸led等光源发展需求的散热基板。为了实现陶瓷基板的导通功能,首先要在氧化铝或氮化铝陶瓷基片表面打孔,经过清洗后采用磁控溅射技术等在陶瓷基片表面镀铜实现陶瓷基片表面的金属化,因此,孔的形貌质量对后续工序和最终性能有很大的影响。

3.目前,氧化铝和氮化铝陶瓷基片表面打孔技术主要有两种,第一种是传统的机械冲孔。然而,由于氧化铝和氮化铝陶瓷热导率高、绝缘性能好、耐高温,材料硬度和脆性高,机械钻孔中很容易产生孔口裂纹等缺陷,再者,加工中较大的摩擦力将导致较高的材料内部热效应,使得陶瓷基片碎裂,而且机械冲孔虽然可以加工通孔,但是很难加工各种深度的盲孔,加工时还会产生应力,尤其对于厚度较薄的陶瓷片,易发生断裂,所以传统方法就非常困难。

4.第二种方案是激光打孔。通常基于脉冲激光器、准连续光纤激光器或者超快光纤激光器进行打孔设备和工艺开发。主要方法是脉冲或者脉冲串宽度在纳秒级别的高能量密度(10

5-109w/cm2)的激光束,聚焦在垂直放置的工件上使材料熔化,通过调控激光和加工工艺参数,在氧化铝和氮化铝陶瓷基片表面加工出多种尺度的盲孔或者通孔,辅助的同轴气流通过激光切割头喷射,使熔融材料从切口底部吹出。这种方法作为一种非接触式的高精密加工技术,是硬脆陶瓷基片表面孔加工的最优选择。但是,由于激光加工中不可避免的热影响以及激光诱发粒子团对材料向外喷溅的阻碍效应等,这种激光加工中,孔的侧壁可能会出现分层挂渣等问题,严重影响孔的形貌质量,从而影响后续陶瓷基片表面金属化镀铜时铜膜的厚度和连接强度,导致铜薄膜厚度不均匀、连接强度差甚至整体脱落等,影响陶瓷基板的性能。

5.随著微电子工业的不断发展,电子元件向小型化、轻量化方向发展,对其精度的要求也越来越高,对陶瓷基板的打孔的质量和精密程度提出了更高的要求。但是现有的激光打孔工艺,由于光子分辨率低,单脉冲能量一致性不好,脉冲峰值能量低,热影响区大,导致在精密陶瓷工件的加工应用领域,打孔不够精确,尤其打微孔应用场景难度更大,无法满足要求。

6.因此,需要提升激光加工陶瓷基片打孔的形貌质量,实现侧壁表面平整、无挂渣的高质量孔加工,就需要在激光加工设备和加工工艺等方法上创新。

技术实现要素:

7.有鉴于此,为了克服现有技术的不足,本发明提供一种红外超快激光陶瓷打孔方法和系统。本发明方法可在1mm厚度以内的陶瓷板上打出精细的微孔,精度更高。

8.本发明提供的红外超快激光陶瓷打孔方法,所述方法包括:

9.1)将陶瓷工件置于工作台上;所述工作台能够驱动陶瓷工件沿预设路径移动;

10.2)设置能够发射锁频均匀能量单脉冲的红外超快激光器;所述激光器的发射频率为10khz-300khz;所述激光器发射的单脉冲能量为20uj-1000uj,所述单脉冲间能量差异≤

±

5%;锁定发射频率为10khz-300khz之间一定值;

11.3)设置激光器发射的激光依次经过整形光路、光束传输光路、激光切割头后,聚焦在操作台上的陶瓷工件的表面;

12.4)通过控制激光切割头激光束在陶瓷工件表面x、y、z轴的行进完成陶瓷工件的打孔。

13.进一步,所述打孔包括激光冲孔或激光切割圆形图案。

14.进一步,所述陶瓷工件为陶瓷板,厚度小于1mm。

15.进一步,所述激光器的窗口光斑为1-3mm,发散角为0.5-1.5mrad。

16.进一步,所述单脉冲宽度为1-15ps。

17.进一步,所述激光器为全固态皮秒激光器。

18.进一步,所述激光波长为1064

±

5nm,所述激光切割头光束行进速度为1-500mm/s。

19.进一步,所述整形光路为放大倍率为1-8倍的扩束光路。

20.进一步,所述光束传输光路的传输距离为200-1000mm。

21.本发明实现上述红外超快激光陶瓷打孔方法的系统,所述系统包括工作台、光学系统和控制器;所述光学系统包括激光器、光路和激光切割头;

22.所述工作台上设有龙门立柱,激光切割头通过滑轨滑动于龙门立柱的横梁上,所述光学系统将激光器发射的激光经过整形光路、光束传输光路和激光切割头聚焦在待打孔陶瓷板工件上;

23.所述工作台上设有x驱动机构,所述x驱动机构上设有y驱动机构,所述工作台上还设有转动驱动机构,所述转动驱动机构上固定待打孔陶瓷板工件;

24.所述激光器通过数据线与安装有激光打孔系统软件的计算机控制器相连,计算机控制器将控制的激光功率、扫描速度及重复频率信号输入到激光器,并接收激光器的脉冲同步信号,同时控制光学系统和工作台完成陶瓷工件的激光打孔。

25.进一步,所述转动驱动机构上设有固定加持机构,所述待打孔陶瓷工件通过固定加持机构固定于转动驱动机构上。

26.在本发明中,驱动装置用于驱动激光器和待打孔陶瓷相对运动形成打孔路径。可以根据驱动装置的功能来选择,驱动装置可以同时驱动激光器和打孔陶瓷分别运动,或者仅驱动激光器或待打孔陶瓷运动。

27.本发明所述锁频均匀能量单脉冲超快激光是指超快激光工作方式为锁定频率下均匀能量单脉冲周期性输出。

28.本发明的有益效果在于:

29.1.本发明基于锁定的高重复频率、单脉冲工作、高单脉冲能量、单脉冲能量一致性

高的超快激光切割方法,对陶瓷进行打孔,光子脉冲能量一致性好,在精密陶瓷工件的加工应用领域,打孔尺寸超精细,可在1mm厚度以内的陶瓷板上打出精细的微孔,精度更高。

30.2.本发明的激光打孔方法,激光器输出的高能量单脉冲,在时域上表现唯一,作用在陶瓷工件上的具体位置点非常准确,不会在空间上发生漂移,进一步提高打孔精度。

31.3.本发明的打孔方法,加工时间快,光子分辨率高。

32.4.本发明方法通过高单脉冲能量的超快激光汽化材料加工面来实现打孔,而不是通过热至熔化作用来实现打孔,因此几乎没有热影响区出现、加工面几乎无挂渣、无裂纹、无崩边等现象。

33.5.在本发明单脉冲能量一致性高的超快激光设备照射下,工件表面清晰明亮,材料表面形貌加工后一致性高,几乎不改变材料的特征参数。

附图说明:

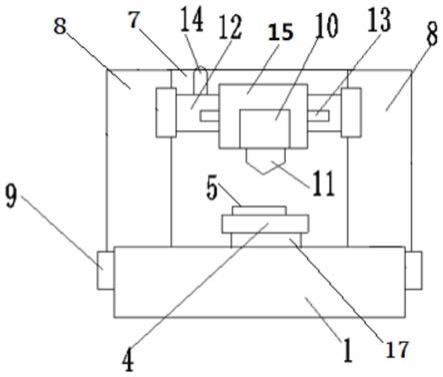

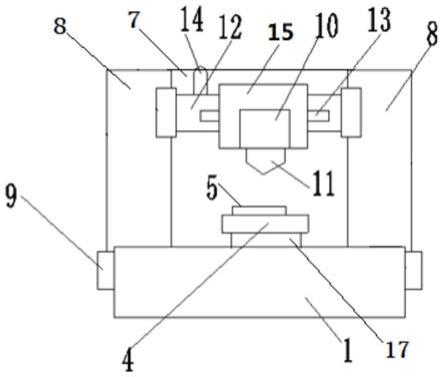

34.图1为本发明一种陶瓷红外超快激光打孔系统的正面结构示意图;

35.图2为本发明一种陶瓷红外超快激光打孔系统的侧面结构示意图;

36.图3为本发明一种陶瓷红外超快激光打孔系统的固定装置结构示意图;

37.图4为本发明一种陶瓷红外超快激光打孔系统光学系统原理示意图;

38.图5为本发明方法在1mm厚陶瓷薄板上的激光冲孔阵列,效果照片。

39.其中:1-工作台,2-第一滑轨,3-第一驱动,4-转台,5-固定加持机构,6-陶瓷工件,7-激光器及控制器承载箱,8-立柱,9-第一滑块,10-光学系统,11-激光切割头,111-聚焦单元,12-横梁,13-第二滑轨,14-第二驱动,15-第二滑块,16-控制器,17-转动驱动装置,51-固定件,52-伸缩夹板,53-固定板,101-激光器,102-整形光路,103-光束传输光路;1031-反射镜组,1032-单反射镜。

具体实施方式

40.下面结合附图和具体实施例对本发明提供的红外超快激光陶瓷打孔方法和系统进一步解释,而本发明并不局限于以下实施例。

41.一种红外超快激光陶瓷打孔方法,包括如下步骤:

42.1)将陶瓷工件6置于工作台1上;所述工作台1能够驱动陶瓷工件6沿预设路径移动;

43.2)设置能够发射锁频均匀能量单脉冲的红外超快激光器101;所述激光器的发射频率为10khz-300khz;所述激光器发射的单脉冲能量为20uj-1000uj,所述单脉冲间能量差异≤

±

5%;锁定发射频率为10khz-300khz之间一定值;

44.3)设置激光器101发射的激光依次经过整形光路102、光束传输光路103、激光切割头11后,聚焦在工作台1上的陶瓷工件6的表面;

45.4)通过控制激光切割头11激光束在陶瓷工件表面x、y、z轴的行进完成陶瓷工件的打孔。

46.作为本发明的一个实施方案,所述激光器的发射频率为50khz-300khz之间的一定值;优选为50khz-200khz;更优选为50khz-100khz。

47.作为本发明的另一个实施方案,所述激光器发射的单脉冲能量为50uj-800uj;优

选为100uj-600uj;更优选为200uj-500uj。

48.作为本发明的再一个实施方案,所述光束光路2-2的传输距离为200-1000mm;优选为300-1000mm;更优选为500-800mm。

49.作为本发明的再一个实施方案,所述整形光路2-1为放大倍率为1-8倍的扩束光路;优选地,所述整形光路为放大倍率为2-6倍的扩束光路;更优选地,所述整形光路为放大倍率为5倍的扩束光路。

50.作为本发明的再一个实施方案,所述振镜的转速为100-10000转/秒;优选地,振镜的转速为400-5000转/秒;更优选地,振镜的转速为500-1000转/秒。

51.本发明实现上述陶瓷红外超快激光打孔方法的系统,所述系统包括工作台1、光学系统10和控制器16;所述光学系统10包括激光器101、光路102、103和激光切割头11;

52.所述工作台1上设有龙门立柱8,激光切割头11通过滑轨13滑动于龙门立柱的横梁12上,所述光学系统10将激光器101发射的激光经过整形光路102、光束传输光路103和激光切割头11聚焦在待打孔陶瓷板工件6上;

53.所述工作台1上设有x驱动机构3,所述x驱动机构3上设有y驱动机构14,所述工作台1上还设有转动驱动机构17,所述转动驱动机构17上固定待打孔陶瓷板工件6;

54.所述激光器101通过数据线与安装有激光打孔系统软件的计算机控制器16相连,计算机控制器16将控制的激光功率、扫描速度及重复频率信号输入到激光器101,并接收激光器的脉冲同步信号,同时控制光学系统10和工作台1完成陶瓷工件的激光打孔。

55.进一步,所述转动驱动机构17上设有固定加持机构5,所述待打孔陶瓷工件通过固定加持机构固定于转动驱动机构上。

56.实施例1

57.红外超快激光器101为全固态皮秒激光器,全固态皮秒激光器的波长为1064

±

5nm;发射频率为150khz;发射的单脉冲能量为150uj,单脉冲宽度为15ps,单脉冲间能量差异≤

±

5%;全固态皮秒激光器的窗口光斑为2mm,发散角为1.1mrad,激光光斑行进速度为500mm/s。

58.激光器切割头和待打孔陶瓷分别在xy驱动装置和转动装置的驱动下按打孔路径运动,激光器完成打孔操作。

59.实现本实施例激光打孔方法的系统结构如下所述:

60.如图1-3所示,工作台1的两侧分别设有第一滑轨2和第一驱动3,第一滑轨2内设有第一滑块9,第一驱动3驱动相应的第一滑块9沿第一滑轨2移动实现x轴移动;工作台1上还设有龙门架,龙门架的两个立柱8的底端分别固定于工作台1的两侧的第一滑块9上;龙门架的横梁12上设有第二滑轨13和第二驱动14,第二滑轨13内设有第二滑块15,第二驱动14驱动第二滑块15沿第二滑轨13移动实现y轴移动;第二滑块15上设有激光切割头11;

61.激光切割头11的下方的工作台1上设有转台4,转台4上设有固定加持机构5,固定加持机构5用于固定待打孔陶瓷。

62.其中,针对类似片状或者板状的陶瓷工件6,本实施例的固定加持机构5包括l型固定件51,及相对设置的伸缩夹板52;固定件51设于转台4上,从两侧固定陶瓷工件6;伸缩夹板52弹性连接于转台4上的固定板53上,伸缩夹板52通过陶瓷工件6的第三侧固定陶瓷工件6。

63.其中,还包括控制器16电脑,控制器电脑分别与激光器101、第一驱动3、第二驱动14和转盘4连接。激光器101和控制器16装在激光器及控制器承载箱7中。

64.其中,光学系统10包括激光器101,整形光路102、光束传输光路103和激光切割头11;整形光路102为放大倍率为5倍的扩束光路;光束传输光路103的传输距离为600mm,光束传输光路103包括相对设置的反射镜组1031及改变光路传输方向的单反射镜1032;具有聚焦功能的激光切割头11内设有聚焦单元111,将激光聚焦后发射于下方的陶瓷工件6上。

65.在本发明中,第一驱动3、第二驱动14可以为气缸或者丝杠结构,或者现有技术中披露的任一种能够具有相同功能的结构。

66.本实施例为1mm厚陶瓷薄板上的激光冲孔阵列,打孔效果如图5所示。

67.实施例2

68.与实施例1基本相同,所不同之处在于,通过转动装置转动待打孔陶瓷,实现大孔径的打孔操作。

69.以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员依然可以对本发明的具体实施方式进行修改或者等同替换,而这些未脱离本发明精神和范围的任何修改或者等同替换,其均在申请待批的本发明的权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。