1.本发明涉及氨分解制氢技术领域,尤其涉及一种新型高效氨分解制氢设备。

背景技术:

2.氨气属于比较安全、环保的燃料气体。主要是因为,氨气的毒性比较低,而且具有强烈的刺激性气味,一旦氨气泄漏,人们可以迅速地察觉,并采取补救。氨气的爆炸极限范围较窄,在空气中质量分率达到15%

‑

34%才会燃烧。氨气密度小,一旦泄露,扩散速度较快,在空气中可被植物吸收。氨气在常温条件,压力大于0.8mpa时呈液态,便于运输和储存。氨气中氢质量分数达17.8%,是一种富氢物质。氨气不含有碳元素,在氨分解至氢工艺是一个领碳排的过程。氨分解制氢工艺也被广泛应用和拓展。氨分解是一个吸热过程,需要高温配合催化剂的使用实现,在实验室研究发现,大气压下,500℃下氨气的转化率就可以达到99.75%,且温度升高还会增加转化率。为了增加氨气转化率,降低电解供热压力,优化制氢转化及纯化的效率,设计一种新型高效氨分解制氢设备。

技术实现要素:

3.本发明的目的是为了解决氨气转化率,降低电解供热压力,以及优化制氢转化及纯化的效率的问题而提出的一种新型高效氨分解制氢设备。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种新型高效氨分解制氢设备,包括底座,所述底座顶面固定有配电柜、氢气储存罐、氮气储存罐、氢气制备箱,所述氢气储存罐与氮气储存罐分别通过第一连接管与第二连接管与氢气制备箱内部连接,所述氢气制备箱内包括氨气电解制备机构、氢气纯化分离机构、冷热循环控制机构。

6.优选的,所述氨气电解制备机构包括气化罐、分解箱,所述气化罐内部设有气化管,所述气化管底端设有穿出气化罐向外延伸与外部氨水罐连接的第一输氨管,所述第一输氨管与氨水罐连接处设有减压阀,所述气化管顶端设有穿出气化罐与分解箱连通的第二输氨管。

7.优选的,所述氢气纯化分离机构还包括净化罐,所述净化罐为圆柱形中空罐并水平放置,所述净化罐内部呈z型结构设有分子筛管,所述净化罐上下两端中部的位置呈对称设有两个分离管,所述分子筛管下端口连接有与分解箱连通的混气管道。

8.优选的,所述冷热循环控制机构包括压缩机、冷凝器、气液分离器;所述压缩机顶端连接有第一输气管,所述气化罐内部呈螺旋形设有包裹在气化管外侧的散热管,所述第一输气管穿过气化罐与散热管顶端连接,所述散热管底端连接有穿出气化罐与冷凝器连通的第二输气管,所述第二输气管上安装有膨胀阀,所述压缩机与冷凝器分别通过第三连接管与气液分离器连通。

9.优选的,所述净化罐左右两端均固定有冷液罐,所述净化罐内壁上呈环形等间距固定有多个第一输液管,所述第一输液管两端均穿过净化罐与两个冷液罐连通,其中一个

所述冷液罐与冷凝器连通,另一个所述冷液罐通过连通有与气液分离器连通的第二输液管。

10.优选的,所述氢气储存罐通过第一连接管与分离管顶部连接,所述氮气储存罐通过第二连接管与位于上方的所述分子筛管连通,所述第一连接管与第二连接管上均连接有流量阀。

11.优选的,所述分解箱内部还包括燃烧管,所述燃烧管内部添加有催化剂a,所述燃烧管呈圆柱型结构设置,所述燃烧管上下两端分别开设有排气孔,所述第一连接管中部连通有与下端排气孔连通的输氢管,所述输氢管安装有流量阀,位于上端的所述排气孔连接有延伸出氢气制备箱的排气管。

12.与现有技术相比,本发明提供了一种新型高效氨分解制氢设备,具备以下有益效果:

13.1、本发明在氢气制备箱内部设置的氨气电解制备机构与氢气纯化分离机构相互连通,由氨气电解制备机构制氢气,氢气纯化分离机构筛分纯化氢气,实现制氢流程,冷热循环控制机构围绕氨气电解制备机构与氢气纯化分离机构设置,利用压缩机、冷凝器实现冷热循环,实现加速制氢效率,冷热循环控制机构实现液氨气化换热以及氢气氮气的混合气体冷却分离,冷热循环控制机构围绕气化罐、净化罐设置,使制氢设备的结构紧凑占用空间更小,检修维护方便也更加方便。

14.2、本发明在氨气罐泄压气化的气化罐内设置散热管,由压缩机产生的热气流入散热管内,散热管呈螺旋状卷绕在气化管的外侧,可对气化管内部均匀快速的加热,加速液氨气化;冷凝器进行水冷后连入其中一个冷液罐中,两个冷液罐对称设置在净化罐两端,并通过穿过净化罐的多根第一输液管连通,冷水流经第一输液管将净化罐进行冷却降温,利用低温配合分子筛管实现氢气纯化。

15.3、本发明利用氢气燃烧反应的强放热过程,在分解箱内部设置燃烧管,在燃烧管内部添加催化剂a后通入氢气燃烧,通过氢气燃烧放热对分解箱内部进行供热,解决电解持续高温的难度,实现持续高温反应提高氨分解的高转化率,而且氢气燃烧可实现就地取材的方便以及燃烧无污染的优点。

附图说明

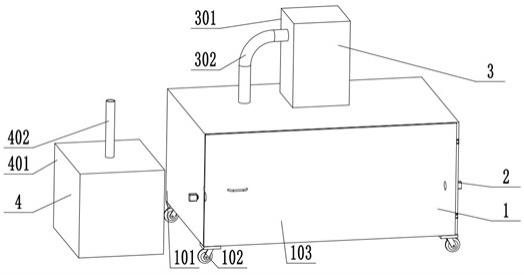

16.图1为本发明的整体前视结构示意图;

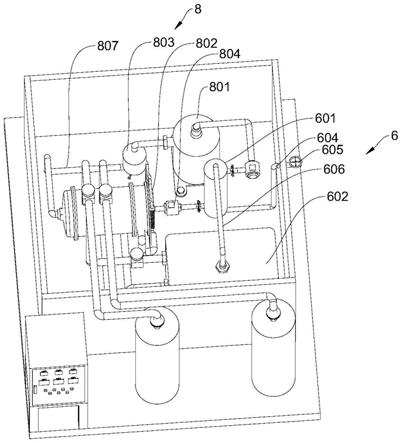

17.图2为本发明的氢气制备箱顶部剖面前侧俯视结构示意图;

18.图3为本发明的氢气制备箱顶部剖面右侧俯视结构示意图;

19.图4为本发明的氢气制备箱内部结构示意图;

20.图5为本发明的气化罐前侧剖面及相关组件拆分结构示意图;

21.图6为本发明的净化罐后侧剖面及相关组件结构示意图;

22.图7为本发明的燃烧管前侧剖面及相关组件结构示意图。

23.图号说明:1、底座;2、配电柜;3、氢气储存罐;4、氮气储存罐;5、氢气制备箱;6、氨气电解制备机构;601、气化罐;602、分解箱;603、气化管;604、第一输氨管;605、减压阀;606、第二输氨管;607、燃烧管;608、催化剂a;609、排气孔;610、输氢管;611、排气管;7、氢气纯化分离机构;701、净化罐;702、分子筛管;703、分离管;704、混气管道;8、冷热循环控制机

构;801、压缩机;802、冷凝器;803、气液分离器;804、膨胀阀;805、冷液罐;806、第一输液管;807、第二输液管;808、第一输气管;809、第二输气管;810、散热管;9、流量阀。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

25.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

26.实施例1:

27.请参阅图1

‑

3,一种新型高效氨分解制氢设备,包括底座1,底座1顶面固定有配电柜2、氢气储存罐3、氮气储存罐4、氢气制备箱5,氢气储存罐3与氮气储存罐4分别通过第一连接管与第二连接管与氢气制备箱5内部连接,氢气制备箱5内包括氨气电解制备机构6、氢气纯化分离机构7、冷热循环控制机构8。

28.本发明提供一种新型高效氨分解制氢设备装置,具体是在底座1上放置了制备氢气的氢气制备箱5;收集氢气和氮气的氢气储存罐3与氮气储存罐4,配电柜2与氢气制备箱5内部连接,实施电压控制,实现电解制备氢气,实时监控阀门管道的压力及流量状态;氢气制备箱5内部设置的氨气电解制备机构6与氢气纯化分离机构7相互连通,由于氨气电解制备机构6制氢气,氢气纯化分离机构7筛分纯化氢气,实现完整制氢流程,冷热循环控制机构8围绕氨气电解制备机构6与氢气纯化分离机构7设置,利用压缩机801、冷凝器802实现冷热循环,实现加速制氢效率,冷热循环控制机构8独立完成了常用气化器、换热器、冷却器等设备同时使用,使制氢设备的结构紧凑占用空间更小,检修维护更加方便。

29.实施例2:

30.请参阅图2、3、4、7,基于实施例1又有所不同之处在于;氨气电解制备机构6包括气化罐601、分解箱602,气化罐601内部设有气化管603,气化管603底端设有穿出气化罐601向外延伸与外部氨水罐连接的第一输氨管604,第一输氨管604与氨水罐连接处设有减压阀605,气化管603顶端设有穿出气化罐601与分解箱602连通的第二输氨管606。

31.氢气纯化分离机构7还包括净化罐701,净化罐701为圆柱形中空罐并水平放置,净化罐701内部呈z型结构设有分子筛管702,净化罐701上下两端中部的位置呈对称设有两个分离管703,分子筛管702下端口连接有与分解箱602连通的混气管道704。

32.本发明的分解箱602采用硅酸纤维材料的保温材料,增加耐腐蚀性,分解箱602内部有镍铬合金电热元件制成的电路板,利用超过800℃的高温进行氨气电机制氢。

33.本发明中储存运输的氨水需要气化使用,将氨气罐通过第一输氨管604连接到气化罐601内部的气化管603中,开启减压阀605氨气会向气化管603内输送,气化管603管径大于第一输氨管604,氨气可在气化管603中停留缓存并完全气化,另外气化管603外侧包裹有冷热循环控制机构8并进行加热加速气化,气化后的氨气经第一输氨管604进入分解箱602,在分解箱602内部,氨气在高温下催化电解形成氮气和氢气。

34.本发明在分解箱602内部产生氢气、氮气和不完全分解的氨气等的混合气体,通过

连接第二输氨管606连接到净化罐701进行过滤三筛分得到纯化氢气,净化罐701内部设置了分子筛管702,将第二输氨管606与分子筛管702内部后混合气体会流经此处,分子筛管702利用分压差推动钯的透氢作用原理进行氢气与氮气的分离,具体是,混合气体流入分子筛管702内氢气会渗透分子筛管702向外流到净化罐701内部,并可以从净化罐701上端的分离管703流出经第一连接管收集到氢气储存罐3中,无法渗透的氮气经分子筛管702顶部流出经第二连接管收集到氮气储存罐4中,纯化过程中冷热循环控制机构8会将对净化罐701降温冷却,使其他回合气体冷凝回流。

35.本发明中净化罐701、气化罐601、分解箱602以及气化管603、分子筛管702在与外部管道连通时,均设置了阀门,使整个电解纯化流程的个步骤可独立完成,避免气体回流以及压强变动。

36.实施例3:

37.请参阅图2

‑

6,基于实施例1

‑

2又有所不同之处在于;冷热循环控制机构8包括压缩机801、冷凝器802、气液分离器803;压缩机801顶端连接有第一输气管808,气化罐601内部呈螺旋形设有包裹在气化管603外侧的散热管810,第一输气管808穿过气化罐601与散热管810顶端连接,散热管810底端连接有穿出气化罐601与冷凝器802连通的第二输气管809,第二输气管809上安装有膨胀阀804,压缩机801与冷凝器802分别通过第三连接管与气液分离器803连通。

38.净化罐701左右两端均固定有冷液罐805,净化罐701内壁上呈环形等间距固定有多个第一输液管806,第一输液管806两端均穿过净化罐701与两个冷液罐805连通,其中一个冷液罐805与冷凝器802连通,另一个冷液罐805通过连通有与气液分离器803连通的第二输液管807。

39.氢气储存罐3通过第一连接管与分离管703顶部连接,氮气储存罐4通过第二连接管与位于上方的分子筛管702连通,第一连接管与第二连接管上均连接有流量阀9。

40.本发明中冷热循环控制机构8围绕氨气电解制备机构6及氢气纯化分离机构7建立,加速氨气分解提纯的重要设备;具体的是,在氨气罐泄压气化的气化罐601内设置散热管810,散热管810一端穿出并与其压缩机801连接,由压缩机801产生的热气流入散热管810内,散热管810在气化罐601内呈螺旋状卷绕在气化管603的外侧,散热管810可以对气化管603内部均匀快速的加热,加速氨气气化,散热管810从气化罐601另一端穿出后,经过膨胀阀804再与冷凝器802连接,冷凝器802进行降温后经气液分离器803送入压缩机801内部形成闭合循环回路,冷凝器802才用水冷循环,冷凝器802进行水冷后将冷水输送带净化罐701其中一个冷液罐805中,两个冷液罐805对称设置在净化罐701两端,并通过穿过净化罐701的多根第一输液管806连通,冷水从一个冷液罐805中流入另一个冷液罐805时,流经第一输液管806将净化罐701进行冷却降温。

41.实施例4:

42.请参阅图7,基于实施例1

‑

3又有所不同之处在于;分解箱602内部还包括燃烧管607,燃烧管607内部添加有催化剂a608,燃烧管607呈圆柱型结构设置,燃烧管607上下两端分别开设有排气孔609,第一连接管中部连通有与下端排气孔609连通的输氢管610,输氢管610安装有流量阀9,位于上端的排气孔609连接有延伸出氢气制备箱5的排气管611。

43.由于氢气燃烧反应是以一个强放热过程,本发明在分解箱602内部设置了燃烧管

607,为了增加氨分解得到高的转化率,为分解箱602供热,除了电加热供热方式,又实施了燃烧氢气对分解箱602供热,在燃烧管607内部添加催化剂a608后通入氢气燃烧,通过氢气燃烧放热对分解箱602内部进行供热,实现就地取材的方便以及燃烧无污染优点。

44.本发明中在在第一连接管上连通一个输氢管610通入到燃烧管607内部实现就地供氢燃烧,在第一连接管和输氢管610上分别安装流量阀9,对氢气产生进行监控评估。

45.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。