1.本发明属于高温合金技术领域,涉及一种制备细粒径粉末高温合金热等静压制件的装置及方法。

背景技术:

2.镍基高温合金主要用于制造涡轮盘等发动机热端部件,随着发动机性能的提升,推重比、涡轮前燃气温度以及压气机增压比不断提高,而压气机和涡轮级数却逐渐减小,使单级负荷不断增大,零件的应力水平越来越高,工作状况越趋恶劣,对材料的高温强度、疲劳性能以及耐久等有着更为苛刻的要求。在高温合金制备过程中只有通过不断增加合金元素的组分来提高其使用性能,但是高组分合金在铸造过程中往往会出现成分元素偏析、晶粒尺寸粗大等现象导致热工艺性能恶化。

3.随着航空发动机涡轮盘制备技术的不断进步,特别是民用航空发动机的迅猛发展,对涡轮盘等热端部件的性能提出了更高的要求,损伤容限概念的提出使得细粒径粉末在航空发动机的应用越来越广泛,欧美国家采用细粒径粉末 热等静压 热挤压 超塑性等温锻造工艺路线制备的粉末高温合金盘广泛应用于民用和军用航空发动,其中热挤压和超塑性等温锻造可有效破碎热等静压过程产生的原始颗粒边界。近三十年我国在细粒径粉末盘制备方面进行了大量研究,掌握了制备技术,但是由于母合金质量欠缺以及缺乏大型挤压机等限制,存在细粒径粉末盘成品率低、原始颗粒边界问题导致盘件性能恶化等问题,严重制约了我国民用和军用航空发动机的突破性发展。

4.此外,细粒径粉末由于比表面积高,粉末颗粒表面吸附的o2、h2o等气体含量极具增加,同时在粉末制备过程中,粉末表面也会偏聚o、c、al等元素,在后续的热等静压过程中,这些吸附的o2、h2o以及偏聚的o、c、al等元素会与粉末颗粒表面的mc

′

等反应生成氮氧化物,这些氮氧化物在晶界聚集从而产生原始颗粒边界。原始颗粒边界的出现会使得粉末盘件的塑性明显下降,造成缺口敏感性。同时在后续的热挤压过程中,大部分挤压能量用于破碎原始粉末颗粒边界,使得挤压过程中变形不充分,部分变形区域组织的再结晶驱动力不足,造成挤压后的制件组织不均匀,从而降低了成品率。虽然使用更大的挤压力可以有效去除密集原始颗粒边界,但这又与我国缺乏大型挤压机的基本现状相冲突。因此,如何使用细粒径合金粉末制备出无原始粉末颗粒边界的制件成为了制备涡轮盘等热端核心部件的关键。

技术实现要素:

5.本发明的目的在于克服上述现有技术的缺点,提供一种制备细粒径粉末高温合金热等静压制件的装置及方法,可有效解决细粒径粉末热等静压成型过程中出现的原始颗粒边界问题,有利于后续的热挤压过程中获得晶粒细小、组织均匀的挤压制件并提高热挤压工序的成品率。

6.为实现上述目的,本发明提供了如下技术方案:一方面,本发明提供了一种制备细粒径粉末高温合金热等静压制件的装置,包括

装置本体和位于其内部的包套,所述装置本体的上方设置有装粉料罐,所述装粉料罐通过下粉管与包套相连;所述包套的外部设置有加热机构,所述包套的底部连接有振动机构,所述振动机构与加热机构均位于装置本体内;所述装置本体还连接有用于对装置本体内抽真空的真空泵组,所述装置本体的一侧还设置有通入co气体的充气口。

7.进一步,所述加热机构包括套设在所述包套周壁外的圆筒形基体,所述圆筒形基体上分布有加热带。

8.进一步,所述加热带缠绕于圆筒形基体的外壁。

9.进一步,所述加热带为蛇形加热带,且蛇形加热带沿圆筒形基体的周向分布。

10.进一步,所述振动机构包括异步电机,所述异步电机的转轴连接有曲柄连杆机构,所述曲柄连杆机构在异步电机的驱动下带动包套进行运动。

11.另一方面,本发明还提供了一种应用如上部分或全部所述的装置制备细粒径粉末高温合金热等静压制件的方法,利用co气体进行还原以去除细粒径粉末颗粒表面的o2和h2o。

12.进一步,上述方法具体包括以下步骤:1)制备细粒径高温合金粉末;2)利用装粉料罐将所述细粒径高温合金粉末通过下粉管装入包套中;3)待所述包套装满细粒径高温合金粉末后,关闭真空泵组再充入co气体至装置本体内的压强为0.02~0.03mpa;启动加热机构使包套升温至600~900℃,保温2~3h;4)再次启动真空泵组直至装置本体内的真空度小于0.01pa,包套降温至500~600℃,保温7~9h;5)利用热等静压设备完成包套内粉末的致密化处理。

13.进一步,所述步骤1)中细粒径高温合金粉末可通过气雾化法或等离子旋转电极法制备获得。

14.进一步,所述步骤2)中,在将所述细粒径高温合金粉末装入包套前,控制所述装置本体内的真空度小于0.01pa,所述包套的保温温度为500~600℃;在将所述细粒径高温合金粉末装入包套的过程中,所述下粉管的下粉速率为20~30kg/h,所述振动机构的振动频率为30~50hz。

15.与现有技术相比,本发明提供的技术方案包括以下有益效果:该方法,通过co在高温下对粉末进行还原,有效地去除了粉末颗粒表面吸附的o2和h2o,从而解决了热等静压制件中的原始颗粒边界问题;另一方面,co与o2、h2o反应的过程中,会使得粉末颗粒间形成烧结径,能够避免运输过程中低频振动造成的粉末分层,保证了粉末在包套内的均匀分布。

16.同时,本发明在使用co将o2、h2o还原的过程中处于600~900℃的高温环境,该高温环境下保温可以使粉末表面偏析的o、c、al等元素会发生扩散,降低粉末表面偏析的同时还会使粉末颗粒表面的不稳定mc

′

转变为稳定的mc,进一步抑制碳化物在晶界析出形成原始颗粒边界。

17.故利用本发明提供的方法,可以有效地解决细粒径粉末热等静压成型过程中出现的原始颗粒边界问题,有利于后续的热挤压过程中获得晶粒细小、组织均匀的挤压制件并提高热挤压工序的成品率。

附图说明

18.此处的附图被并入说明书中并构成本说明书的一部分,与说明书一起用于解释本发明的原理。

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

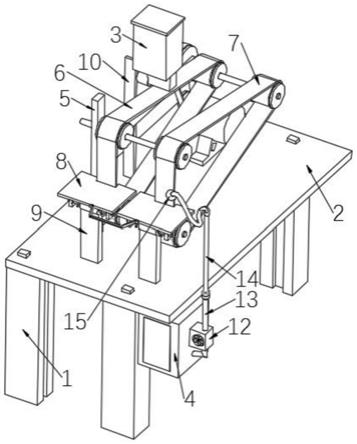

20.图1为本发明提供的一种制备细粒径粉末高温合金热等静压制件的装置结构图;图2为常规制备方法制备的细粒径粉末高温合金热等静压制件的金相组织图;图3为采用本发明提供的方法制备的细粒径粉末高温合金热等静压制件的金相组织图。

21.其中:1、装粉料罐;2、下粉管;3、装置本体;4、加热带;5、真空泵组;6、充气口;7、包套;8、振动机构;9、圆筒形基体。

具体实施方式

22.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与所附权利要求书中所详述的、本发明的一些方面相一致的装置、方法的例子。

23.参见图1所示,本发明提供了一种制备细粒径粉末高温合金热等静压制件的装置,包括装置本体3和位于其内部的包套7,所述装置本体3的上方设置有装粉料罐1,所述装粉料罐1通过下粉管2与包套7相连;所述包套7的外部设置有加热机构,所述包套7的底部连接有振动机构8,所述振动机构8与加热机构均位于装置本体3内;所述装置本体3还连接有用于对装置本体3内抽真空的真空泵组5,所述装置本体的一侧还设置有通入co气体的充气口6。

24.进一步,所述装置还包括温度传感器、压力传感器及控制器,所述控制器分别与温度传感器、压力传感器连接;温度传感器用于监测包套7的实时温度数据信息,压力传感器用于监测装置本体3内的真空度及压强数据信息。

25.进一步,所述加热机构包括套设在所述包套7周壁外的圆筒形基体9,所述圆筒形基体9上分布有加热带4。

26.进一步,所述加热带4缠绕于圆筒形基体9的外壁。

27.进一步,所述加热带4为蛇形加热带,且蛇形加热带沿圆筒形基体9的周向分布。

28.进一步,所述振动机构8包括异步电机,所述异步电机的转轴连接有曲柄连杆机构,所述曲柄连杆机构在异步电机的驱动下带动包套7进行运动。

29.此外,本发明还提供了一种应用如上部分或全部所述的装置制备细粒径粉末高温合金热等静压制件的方法,利用co气体进行还原以去除细粒径粉末颗粒表面的o2和h2o。

30.进一步,所述方法具体包括以下步骤:1)制备细粒径高温合金粉末;2)利用装粉料罐1将所述细粒径高温合金粉末通过下粉管2装入包套7中;3)待所述包套7装满细粒径高温合金粉末后,关闭真空泵组5再充入co气体至装置

本体3内的压强为0.02~0.03mpa;启动加热机构使包套7升温至600~900℃,保温2~3h;4)再次启动真空泵组5直至装置本体3内的真空度小于0.01pa,包套7降温至500~600℃,保温7~9h;5)利用热等静压设备完成包套7内粉末的致密化处理。

31.进一步,co气体的纯度大于或等于99.999%。

32.进一步,所述步骤1)中细粒径高温合金粉末可通过气雾化法或等离子旋转电极法制备获得。

33.进一步,所述步骤2)中,在将细粒径高温合金粉末装入包套7前,控制装置本体3内的真空度小于0.01 pa,包套7的保温温度为500~600℃;在将所述细粒径高温合金粉末装入包套7的过程中,所述下粉管2的下粉速率为20~30kg/h,所述振动机构8的振动频率为30~50hz。

34.上述方法,在利用co进行还原反应后,消除原始颗粒边界的原理如下:由于原始颗粒边界的形成,是热等静压的加热过程中,合金粉末表面析出的一层mc

′

型碳化物以及粉末表面偏聚的o、c、al等元素,由于氧化而形成了碳-氮-氧化物薄膜而阻碍粉末颗粒之间的扩散连接,从而降低了合金的性能。因此,去除粉末颗粒表面的o2和h2o可避免其与mc

′

型碳化物形成碳-氮-氧化物薄膜是消除原始颗粒边界的关键;co与o2和h2o反应的方程式如下:co h2o=co2 h22co o2=2co2高温下co与o2和h2o反应生产co2和h2,反应生产的co2不再参与反应,后续加热抽真空过程可以全部排出。反应生产的h2也可以进一步与o2反应生成h2o,从而消耗粉末颗粒表面的氧气,同时产生的水气不再以吸附态存在,可以通过后续的加热抽真空过程排出。在一连串的反应下,可以大幅度地消耗粉末颗粒表面残留的o2和h2o,并使合金表面偏聚的o、c、al等元素发生扩散从而达到去除o2和h2o、消除粉末表面偏析的效果,实现制备无原始颗粒边界制件的目的。

35.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图及实施例对本发明作进一步详细描述。

36.实施例1本实施例提供了一种应用上述装置制备细粒径粉末高温合金热等静压制件的方法,其具体包括如下步骤:步骤1:采用气雾化法或者等离子旋转电极法制备细粒径高温合金粉末;步骤2:利用装粉料罐1将细粒径高温合金粉末通过下粉管2装入包套7,粉末装入包套7时装置本体3内的真空度小于0.01pa,包套7的保温温度为500℃,下粉速率为20kg/h,振动频率为30hz;步骤3:粉末装满后关闭真空泵组5并充入co气体至装置本体3内的压强为0.02mpa,包套7升温至600℃,保温3h;其中,co气体的纯度大于或等于99.999%;步骤4:再次启动真空泵组5直至装置本体3内的真空度小于0.01pa,包套7降温至500℃,保温9h;步骤5:利用热等静压设备完成包套7内粉末的致密化处理。其中,所得热等静压制件的微观结构组织图参见图3,可以看出该组织与常规制备方法制得的热等静压制件的微

观结构组织图(参考图2)相比,无原始颗粒边界,晶粒大小更为均匀。

37.实施例2本实施例提供了一种应用上述装置制备细粒径粉末高温合金热等静压制件的方法,其具体包括如下步骤:步骤1:采用气雾化法或者等离子旋转电极法制备细粒径高温合金粉末;步骤2:利用装粉料罐1将细粒径高温合金粉末通过下粉管2装入包套7,粉末装入包套7时装置本体3内的真空度小于0.01pa,包套7的保温温度为550℃,下粉速率为25kg/h,振动频率为40hz;步骤3:粉末装满后关闭真空泵组5并充入co气体至装置本体3内的压强为0.025mpa,包套7升温至700℃,保温2.5h;其中,co气体的纯度大于或等于99.999%;步骤4:再次启动真空泵组5直至装置本体3内的真空度小于0.01pa,包套7降温至550℃,保温8h;步骤5:利用热等静压设备完成包套7内粉末的致密化处理。

38.实施例3本实施例提供了一种应用上述装置制备细粒径粉末高温合金热等静压制件的方法,其具体包括如下步骤:步骤1:采用气雾化法或者等离子旋转电极法制备细粒径高温合金粉末;步骤2:利用装粉料罐1将细粒径高温合金粉末通过下粉管2装入包套,粉末装入包套7时装置本体3内的真空度小于0.01pa,包套7的保温温度为600℃,下粉速率为30kg/h,振动频率为50hz;步骤3:粉末装满后关闭真空泵组5并充入co气体至装置本体3内的压强为0.03mpa,包套7升温至900℃,保温2h;其中,co气体的纯度大于或等于99.999%;步骤4:再次启动真空泵组5直至装置本体3内的真空度小于0.01pa,包套7降温至600℃,保温7h;步骤5:利用热等静压设备完成包套7内粉末的致密化处理。

39.综上,本发明提供的这种制备方法,通过co在高温下对粉末进行还原,有效地去除了粉末颗粒表面吸附的o2和h2o,从而解决了热等静压制件中的原始颗粒边界问题;另一方面,co与o2、h2o反应的过程中,会使得粉末颗粒间形成烧结径,能够避免运输过程中低频振动造成的粉末分层,保证了粉末在包套内的均匀分布。利用本发明提供的方法,可以有效解决细粒径粉末热等静压成型过程中出现的原始颗粒边界问题,有利于后续的热挤压过程中获得晶粒细小、组织均匀的挤压制件并提高热挤压工序的成品率。

40.以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。

41.应当理解的是,本发明并不局限于上述已经描述的内容,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。