1.本发明涉及下料机技术领域,特别是涉及一种键盘底膜视觉下料机。

背景技术:

2.薄膜键盘以成本低、工艺简单和手感好等优势占有着绝大部分市场,日常生活中所使用的键盘基本都是薄膜键盘。其搭载的薄膜电路是由上、中、下三层组成,上下两层均为控制电路层,即导电薄膜,是使用导电涂料在薄膜印刷出电路,并在按键的下方都设有相应的触点;中间一层为隔离层,即键盘底膜,在键部分同样设有圆形触点(或挖空形成孔),在按下键帽时,实现上下两层电路的联通,产生出相应的信号。

3.现有的键盘底膜一般通过模切机冲裁制成,键盘底膜材料层和底膜上下相贴形成料带进入至模切机中,模切机中的模切刀将键盘底膜材料层进行裁切,裁切完成后输送至下料机中,下料机中的拉料装置对料带进行恒定速度拉扯,并且推断装置根据设定的工作间隙将键盘底膜成品从底膜中分离,但此种推断方式会将折弯键盘底膜,甚至折断。并且,由于下料机是以恒定速度对料带进行拉扯,当前端的模切机出料速度与下料机的拉料速度不一致时,会影响后续的推断,需要操作人员不断调试并值守加工,生产效率低和人工成本高。因此,我们需要研发一种搭配模切机使用的键盘底膜下料机,以解决上述的问题。

技术实现要素:

4.基于此,本发明提供一种键盘底膜视觉下料机。

5.为了实现本发明的目的,本发明采用如下技术方案:

6.一种键盘底膜视觉下料机,包括:

7.框架,所述框架提供整体承载作用;

8.进料组件,所述进料组件包括进料板和拉料座;所述进料板设置于所述框架上,其旁侧设有用于识别料带进料速度的第一感应装置;所述拉料座设置于所述进料板的后侧,并与所述第一感应装置电性连接,用于对料带进行牵引;

9.和下料组件,所述下料组件包括第二感应装置、分离机构和下料运输带;所述第二感应装置设置于所述框架上,用于识别料带上的成品位置;所述分离机构包括分离块、压料块和分离驱动装置;所述分离块设置于所述进料板与所述拉料座之间,用于将键盘底膜成品于料带中分离;所述压料块设置于所述分离块的左右两侧,用于固定料带;所述分离驱动装置与所述分离块驱动连接,并与所述第二感应装置电性连接;所述下料运输带设置于所述分离机构的下侧。

10.进一步地,还包括收料组件;所述收料组件包括收料辊、收料驱动装置和磁粉离合器;所述收料辊设置于所述框架上,用于收取下料后的料带;所述收料驱动装置与所述收料辊驱动连接;所述磁粉离合器驱动连接于所述收料辊和所述收料驱动装置之间。

11.进一步地,所述进料板向下折弯有凹弧部;所述凹弧部左右两侧贯穿有识别通槽;所述第一感应装置选用光电传感器,其包括光电发射端和光电接收端;所述光电发射端和

所述光电接收端分别对应设置于所述识别通槽的外侧。

12.进一步地,所述进料板的后端连接有过渡圆弧部;所述过渡圆弧部的后端连接有过料平台;所述过料平台上设有限宽组件;所述限宽组件包括限宽滑槽和限宽滑块;所述限宽滑槽设置于所述过料平台上;所述限宽滑块与所述限宽滑槽滑动连接。

13.进一步地,所述进料组件还包括导料座;所述导料座包括导料侧板和导料杆;所述导料侧板设置于所述框架上;所述导料杆至少设有两个,并排列设置于所述导料侧板之间,其最上侧的所述导料杆与所述拉料座的进料方向相持平。

14.进一步地,所述拉料座包括座体侧板、主动辊、从动压辊和拉料驱动装置;所述座体侧板设置于所述框架上;所述主动辊设置于所述座体侧板之间;所述从动压辊设置于所述主动辊的上侧,其两端与所述座体侧板弹性连接;所述拉料驱动装置与所述主动辊驱动连接。

15.进一步地,所述第二感应装置选用追色电眼,其搭载有第一位置调整架。

16.进一步地,所述分离驱动装置包括第一推动气缸和第二推动气缸;所述第一推动气缸通过安装座设置于所述框架上,其输出端上设有连接板;所述第二推动气缸设置于所述连接板上,其输出端向下贯穿所述连接板;所述分离块通过导柱与所述第二推动气缸驱动连接;所述压料块通过第二位置调整架连接于所述连接板的左右两侧。

17.进一步地,所述下料组件还包括承载板;所述承载板通过第三位置调整架设置于所述压料块的下方。

18.进一步地,所述下料组件还包括下料框;所述下料框包括框体、活动滑槽和活动板;所述框体设置于所述下料运输带的末端;所述活动滑槽设置于所述框体上;所述活动板与所述活动滑槽滑动连接。

19.本发明的有益效果在于:

20.1、动态调节拉料速度。本发明通过设有第一感应装置和拉料座,第一感应装置能够感应料带进料速率,拉料座中的拉料驱动装置能根据第一感应装置的感应结果进行适应式拉料,对比于以往下料机采用恒定速度对料带进行拉扯的方式,当前端的模切机出料速度与下料机的拉料速度不一致时,会影响后续的推断,需要操作人员不断调试并值守加工,生产效率低和人工成本高,而本上料机能够动态调节拉料速度,保障料带张力恒定,避免料带不正常拉扯,提供稳定的加工条件。

21.2、下料位置精确。本发明通过设有第二感应装置,预先设定好识别区域后,当键盘底膜成品随着料带进入至第二感应装置的下侧时,第二感应装置能够识别到并反馈型号至plc系统驱动分离机构进行分离工作,对比于以往下料机中的推断装置根据设定的工作间隙将键盘底膜成品从底膜中分离的方式,本下料机中的推断时机由第二感应装置识别,具有位置精确的优点。

22.3、良品率高。本发明通过设有分离块、压料块和分离驱动装置,分离驱动装置包括第一推动气缸和第二推动气缸,为本分离机构实现两段式行程,第一推动气缸驱动压料块先将料带进行位置的固定,第二推动气缸驱动分离块对键盘底膜成品从料带中推断,对比于以往只采用一段式直接冲断成品的方法,本分离机构能够保护键盘底膜成品,避免折弯损坏,提高产品良品率。

附图说明

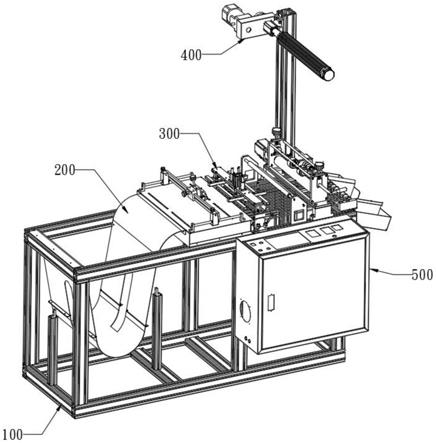

23.图1为本发明的整体结构示意图;

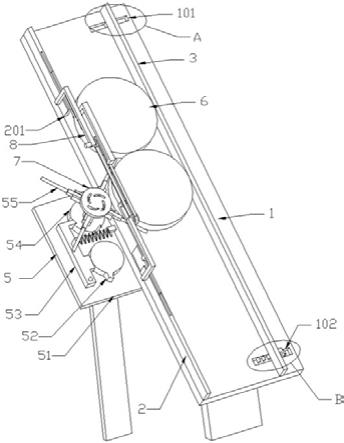

24.图2为本发明的框架和进料组件的结构示意图;

25.图3为本发明的拉料座的结构示意图;

26.图4为本发明的导料座的结构示意图;

27.图5为本发明的第二感应装置和第一位置调整架的结构示意图;

28.图6为本发明的分离机构的结构示意图;

29.图7为本发明的下料框的结构示意图;

30.图8为本发明的收料组件的结构示意图;

31.图9为本发明的局部结构示意图;

32.图10为本发明的料带的结构示意图;

33.图11为本发明的工作时的侧面结构示意图。

34.a、底膜;b、键盘底膜成品;c、产品间隙;100、框架;200、进料组件;210、进料板;211、凹弧部;212、识别通槽;213、过渡圆弧部;220、拉料座;221、座体侧板;222、主动辊;223、从动压辊;224、拉料驱动装置;230、导料座;231、导料侧板;232、导料杆;240、第一感应装置;250、过料平台;251、限宽滑槽;252、限宽滑块;300、下料组件;310、第二感应装置;320、分离机构;321、分离块;322、压料块;323、第一推动气缸;324、第二推动气缸;325、连接板;326、导柱;327、安装座;330、下料运输带;340、第一位置调整架;341、横向导杆;342、横向滑块;343、纵向滑板;344、纵向滑块;345、竖向滑板;346、竖向滑块;350、承载板;360、滑槽块;361、块体螺丝;370、下料框;371、框体;372、活动滑槽;373、活动板;400、收料组件;410、收料辊;420、收料驱动装置;430、磁粉离合器;500、电控箱。

具体实施方式

35.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

36.需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

37.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

38.如图1-图9所示,一种键盘底膜视觉下料机,包括框架100、进料组件200、下料组件300、收料组件400和电控箱500;

39.所述框架100提供整体承载作用;

40.所述进料组件200包括进料板210、拉料座220和导料座230;

41.所述进料板210设置于所述框架100上,其旁侧设有用于识别料带进料速度的第一感应装置240;在本实施例中,所述进料板210向下折弯有凹弧部211;所述凹弧部211左右两

侧贯穿有识别通槽212;所述第一感应装置240选用光电传感器,其包括光电发射端和光电接收端;所述光电发射端和所述光电接收端分别对应设置于所述识别通槽212的外侧;所述进料板210的后端连接有过渡圆弧部213;所述过渡圆弧部213的后端连接有过料平台250;所述过料平台250上设有限宽组件;所述限宽组件包括限宽滑槽251和限宽滑块252;所述限宽滑槽251设置于所述过料平台250上;所述限宽滑块252与所述限宽滑槽251滑动连接;本发明通过设有进料板210,进料板210向下折弯有凹弧部211,模切机中出料速度过快时,凹弧部211能承托起料带,避免料带掉落至地面上,并且设有的识别通槽212与料带的运输方向相一致,第一感应装置240设置于识别通槽212的外侧,对比于垂直运输方向的设置位置,本发明中的第一感应装置240识别范围大,提高识别精准度;并且,进料板210的后端连接有过渡圆弧部213,料带在进入过料平台250能够缓冲进入,避免以往直角设置的边角磨损料带;

42.所述拉料座220设置于所述进料板210的后侧,并与所述第一感应装置240电性连接,用于对料带进行牵引;在本实施例中,所述拉料座220包括座体侧板221、主动辊222、从动压辊223和拉料驱动装置224;所述座体侧板221设置于所述框架100上;所述主动辊222设置于所述座体侧板221之间;所述从动压辊223设置于所述主动辊222的上侧,其两端与所述座体侧板221弹性连接;所述拉料驱动装置224选用伺服电机,其与所述主动辊222驱动连接;通过设有第一感应装置240和拉料座220,第一感应装置240能够感应料带进料速率,拉料座220中的拉料驱动装置224能根据第一感应装置240的感应结果进行适应式拉料,对比于以往下料机采用恒定速度对料带进行拉扯的方式,当前端的模切机出料速度与下料机的拉料速度不一致时,会影响后续的推断,需要操作人员不断调试并值守加工,生产效率低和人工成本高,而本上料机能够动态调节拉料速度,保障料带张力恒定,避免料带不正常拉扯,提供稳定的加工条件;

43.所述导料座230设置于所述拉料座220的前侧,其包括导料侧板231和导料杆232;所述导料侧板231设置于所述框架100上;在本实施例中,所述导料杆232设有两个,并间距设置于所述导料侧板231之间,其最上侧的所述导料杆232与所述拉料座220的进料方向相持平;

44.所述下料组件300包括第二感应装置310、分离机构320和下料运输带330;

45.所述第二感应装置310设置于所述框架100上,用于识别料带上的成品位置;在本实施例中,所述第二感应装置310选用追色电眼,其搭载有第一位置调整架340;所述第一位置调整架340包括横向导杆341、横向滑块342、纵向滑板343、纵向滑块344、竖向滑板345和竖向滑块346;所述横向导杆341设置于所述过料平台250上;所述横向滑块342与所述横向导杆341滑动连接;所述纵向滑板343设置于所述横向滑块342上;所述纵向滑块344与所述纵向滑板343滑动连接;所述竖向滑板345设置于所述纵向滑块344上;所述竖向滑块346与所述竖向滑板345滑动连接;所述第二感应装置310设置于所述竖向滑块346上;其中,所述横向滑块342、所述纵向滑块344和所述竖向滑块346上均设有锁紧螺丝;通过设有第二感应装置310,预先设定好识别区域后,当键盘底膜成品随着料带进入至第二感应装置310的下侧时,第二感应装置310能够识别到并反馈型号至plc系统驱动分离机构320进行分离工作,对比于以往下料机中的推断装置根据设定的工作间隙将键盘底膜成品从底膜中分离的方式,本下料机中的推断时机由第二感应装置310识别,具有位置精确的优点;

46.所述分离机构320包括分离块321、压料块322和分离驱动装置;所述分离块321设置于所述进料板210与所述拉料座220之间,用于将键盘底膜成品于料带中分离;所述压料块322设置于所述分离块321的左右两侧,用于固定料带;所述分离驱动装置与所述分离块321驱动连接,并与所述第二感应装置310电性连接;在本实施例中,所述分离驱动装置包括第一推动气缸323和第二推动气缸324;所述第一推动气缸323通过安装座327设置于所述框架100上,其输出端上设有连接板325;所述第二推动气缸324设置于所述连接板325上,其输出端向下贯穿所述连接板325;所述分离块321通过导柱326与所述第二推动气缸324驱动连接;所述压料块322通过第二位置调整架连接于所述连接板325的左右两侧;通过设有分离块321、压料块322和分离驱动装置,分离驱动装置包括第一推动气缸323和第二推动气缸324,为本分离机构320实现两段式行程,第一推动气缸323驱动压料块322先将料带进行位置的固定,第二推动气缸324驱动分离块321对键盘底膜成品从料带中推断,对比于以往只采用一段式的方法,本分离机构320能够保护键盘底膜成品,避免折弯损坏,提高产品良品率;

47.在本实施例中,其中一压料块322位于过料平台250的上方,另一压料块322悬空,因此,所述下料组件300还包括承载板550;所述承载板550通过第三位置调整架设置于所述压料块322的下方,提供该悬空压料块322向下移动时的向上承托力;第三位置调整架设置于安装座的旁侧;压料块322滑动连接于所述第三位置调整架的上侧;

48.在本实施例中,第二位置调整架和第三位置调整架均由滑槽块360和块体螺丝361组成,压料块322和承载板550可通过各自的调整架进行位置的调整,从而适应不同的加工参数;

49.所述下料运输带330设置于所述分离机构320的下侧;

50.在本实施例中,所述下料组件300还包括下料框370;所述下料框包括框体371、活动滑槽372和活动板373;所述框体设置于所述下料运输带330的末端;所述活动滑槽372设置于所述框体371上;所述活动板373与所述活动滑槽372滑动连接;活动板373和框体371之间组成用于存放键盘底膜成品的区域,该区域的宽度可通过活动板373进行调整,从而适应不同规格的键盘底膜成品;

51.所述收料组件400包括收料辊410、收料驱动装置420和磁粉离合器430;所述收料辊410设置于所述框架100上,用于收取下料后的料带;所述收料驱动装置420选用调速电机,与所述收料辊410驱动连接;所述磁粉离合器430驱动连接于所述收料辊410和所述收料驱动装置420之间;

52.所述电控箱500设置于所述框架100的前侧,其与所述下料运输带330、所述收料驱动装置420和磁粉离合器430电性连接,用于调节下料运输带330的速率、收料辊410的转速和扭矩。

53.工作原理:

54.如图10所示,料带上包括底膜a,键盘底膜成品b,产品间隙c。

55.如图11所示,料带在模切机中进行加工后依次经过进料板210、过料平台250、分离机构320、导料座230和拉料座220中,最终收回至收料辊410中;在此期间,拉料座220的拉料驱动装置224负责料带下料区段的拉扯,收料辊410负责收废区段的拉扯;

56.首先,料带在进料板210的凹弧部211区域处于吊挂状态,第一感应装置240透过识

别通槽212感应料带的最低水平面,当料带的最低水平面低于第一感应装置240的感应线时,第一感应装置240反馈信号至plc系统,拉料座220中的拉料驱动装置224对料带进行拉扯,料带途经过料平台250进入至分离机构320的下方;

57.料带在经过过料平台250上时,过料平台250上方的第二感应装置310能够识别到键盘底膜成品b的准确位置(需预先设定好识别区域),并反馈信号至plc系统,此时第一推动气缸323向下伸出,连接板325带动压料块322,将料带进行压紧,在本实施例中,一侧的压料块322将键盘底膜成品b的左边产品间隙c压紧至过料平台250上,另一侧的压料块322将键盘底膜成品b的右边产品间隙c压紧至承载板550上,随后第二推动气缸324向下伸出带动压料块322将键盘底膜成品b从底膜中分离;

58.键盘底膜成品b分离后掉落至下料运输带330中,并最终掉入下料框370中进行收集,分离键盘底膜成品b后的底膜a伸出至拉料座220后形成废料,最终被收料组件400中的收料辊410进行收废。

59.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

60.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。