1.本发明涉及制冷技术领域,尤其涉及一种分液器用分隔组件、分液器及压缩机组件。

背景技术:

2.分液器部件由于压缩机端激励和分液器内部压力脉动等激励作用,会导致分液器部件结构模态和空腔模态被激发,从而使分液器的振动变大,使压缩机整体振动噪声偏大。如图1-图3所示,现分液器部件中隔板位于筒体内部,内圈穿过钢管,外圈于分液器筒体内壁固定连接,从而使隔板将分液器部件内部分为靠近吸气端的空腔和靠近出气端的空腔。现分液器部件内部的空腔结构使分液器轴向和周向的空腔模态容易与分液器的结构模态重合,导致分液器发生共振。

3.专利号为202022448797.5的专利公开了一种内圈与直管固定,外圈与筒体内壁固定连接的三维锥形结构体隔板的储液器,该三维锥形结构体隔板可调整储液器水平空腔模态,使得水平空腔模态避开结构模态,减少储液器空腔与结构的耦合共振,降低压缩机运行时储液器由于耦合共振而产生的振动噪声。由于此三维锥形结构体隔板内圈与直管固定,外圈与筒体内壁连接,会导致直管与筒体的连接刚度增大,使直管的振动传递到分液器的振动变大,导致分液器部件振动变大,且此三维锥形结构体隔板,会导致液态冷媒和冷冻油沉积在锥形结构体内部,影响压缩机的性能,同时在三维锥形结构体上设置通孔大大增加了成本。

技术实现要素:

4.鉴于此,本发明公开了一种分液器用分隔组件、分液器及压缩机组件,用以解决现有的分液器采用三维锥形结构体的隔板容易导致分液器振动大,液态冷媒和冷冻油沉积在锥形结构体内部,影响压缩机的性能的问题。

5.本发明为实现上述的目标,采用的技术方案是:

6.本发明第一方面公开了一种分液器用分隔组件,包括:第一环状结构;第二环状结构,所述第二环状结构位于第一环状结构的下方;第三环状结构,位于所述第一环状结构和所述第二环状结构之间,所述第一环状结构和所述第二环状结构布置在所述第三环状结构的外周,所述第三环状结构具有第一轴线,所述第三环状结构套设在所述分液器罐体内的排气管上并与所述排气管间隙配合;所述第一环状结构与所述第二环状结构之间通过第一连接筋固定连接,所述第一环状结构与所述第三环状结构之间通过第二连接筋固定连接,所述第二环状结构与所述第三环状结构之间通过第三连接筋固定连接,所述第二连接筋和所述第三连接筋相对所述第一轴线非轴对称。

7.进一步可选的,所述第一环状结构和所述第二环状结构均为半环板,与所述第一轴线垂直的平面为水平面,所述第一环状结构和所述第二环状结构在所述水平面上的投影为整环;所述第一连接筋数量为两个,两个所述第一连接筋分布在所述第一轴线的两侧并

沿第一轴线方向轴向延伸。

8.进一步可选的,所述第三环状结构包括:竖筋;两个环板,每个环板的内周边沿固定设置在所述排气管的外壁并位于所述第一环状结构和所述第二环状结构之间,两个环板沿所述第一轴线方向呈间距设置且二者通过竖筋固定连接,每个所述第一连接筋通过横筋与每个环板固定连接,其中距离所述第一环状结构较近的所述环板通过第二连接筋与所述第一环状结构固定连接,距离所述第一环状结构较远的所述环板通过第三连接筋与所述第二环状结构固定连接,第二连接筋位于两个所述环板的上方,第三连接筋位于两个所述环板的下方。

9.进一步可选的,所述第三环状结构为环板,每个所述第一连接筋通过横筋与所述环板固定连接,所述第二连接筋和所述第三连接筋位于所述环板轴向方向的两侧。

10.进一步可选的,所述第一连接筋用于与所述分液器的罐体内部固定连接,所述第一连接筋与所述第三环状结构之间通过横筋固定连接。

11.进一步可选的,所述第二连接筋和所述第三连接筋的数量为若干个,当所述第二连接筋和所述第三连接筋的数量均为1个时,所述第二连接筋和所述第三连接筋分别与所述第一连接筋在所述水平面投影的夹角均不等于90

°

。

12.本发明的第二方面公开了一种分液器,包括第一方面所述的一种分液器用分隔组件。

13.进一步可选的,所述分液器还包括罐体和排气管,所述排气管从所述罐体底部伸入所述罐体内的上方并形成连续的环状空腔,所述第一环状结构的外周边沿和所述所述第二环状结构的外周边沿分别固定在所述罐体的内壁,所述排气管穿过所述第三环状结构的内周边沿并与所述第三环状结构的内周边沿间隙配合。

14.进一步可选的,所述罐体包括上盖、筒体和下盖,上盖固定盖合在所述筒体的顶部端口,下盖固定盖合在所述筒体的底部端口,所述第一环状结构的上表面到所述上盖的端部距离为h1,所述第一环状结构的上表面到所述第三环状结构的下表面的距离为h2,所述第三环状结构的下表面到所述下盖的端部距离为h3,其中,h1、h2、h3满足:h1=h2=h3。

15.本发明的第三方面公开了一种压缩机组件,包括第二方面所述的分液器。

16.有益效果:本发明的分隔组件具有相对第一轴线的非轴对称结构,将分液器内部空腔进行轴向分割,使分液器轴向上下空腔变为非对称的结构,从而可将分液器轴向空腔模态避开分液器轴向结构模态,减少分液器共振的问题。

附图说明

17.通过参照附图详细描述其示例实施例,本发明公开的上述和其它目标、特征及优点将变得更加显而易见。下面描述的附图仅仅是本发明公开的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1示出了现有技术中隔板安装在分液器内的整体结构示意图;

19.图2示出了现有技术中隔板的俯视图;

20.图3示出了现有技术中隔板的主视图;

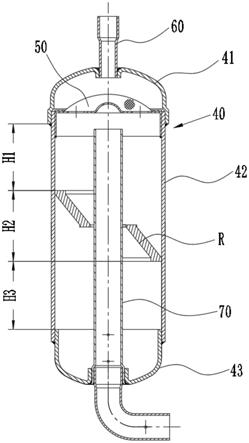

21.图4示出了本发明分隔组件安装在分液器内一实施例的整体结构示意图;

22.图5示出了本发明分隔组件第一实施例的示意图;

23.图6示出了本发明分隔组件第二实施例的示意图;

24.图7示出了本发明分隔组件第三实施例的示意图;

25.图8示出了本发明分隔组件第四实施例的示意图;

26.图9示出了本发明分隔组件第五实施例的示意图。

27.附图标记:

28.10-第一环状结构;20-第二环状结构;30-第三环状结构;31-环板;32-竖筋;121-第一连接筋;131-横筋;132-第二连接筋;231-第三连接筋;40-罐体;41-上盖;42-筒体;43-下盖;50-过滤组件;60-吸气管;r-分隔组件;70-排气管;1-隔板。

具体实施方式

29.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.在本发明实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义,“多种”一般包含至少两种,但是不排除包含至少一种的情况。

31.应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

32.还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的商品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种商品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的商品或者系统中还存在另外的相同要素。

33.为进一步阐述本发明中的技术方案,现结合图4-图9,提供了如下具体实施例。

34.实施例1

35.在本实施例中提供了一种分液器用分隔组件,如图4和图5所示,包括:第一环状结构10;第二环状结构20,第二环状结构20位于第一环状结构10的下方;第三环状结构30,位于第一环状结构10和第二环状结构20之间,第一环状结构10和第二环状结构20布置在第三环状结构30的外周,第三环状结构30具有第一轴线,第三环状结构30套设在分液器的罐体40内的排气管70上并与排气管700间隙配合;第一环状结构10与第二环状结构20之间通过第一连接筋121固定连接,第一环状结构10与第三环状结构30之间通过第二连接筋132固定连接,第二环状结构20与第三环状结构30之间通过第三连接筋231固定连接,第二连接筋132和第三连接筋231相对第一轴线非轴对称。

36.进一步优选的,第一环状结构10和第二环状结构20均可为半环板,与第一轴线垂直的平面为水平面,第一环状结构10和第二环状结构20在水平面上的投影为整环;第一连接筋121数量为两个,两个第一连接筋121分布在第一轴线的两侧并沿轴向延伸。其中,一个

半环在分液器的罐体40内0

°‑

180

°

布置,另一个半环在罐体40内180

°‑

360

°

布置,且不在同一水平面上,使第一环状结构10和第二环状结构20在水平面上的投影为整环。

37.本实施例中的第一环状结构10和第三环状结构30之间的第二连接筋132和第二环状结构20和第三环状结构30之间的第三连接筋231均可沿第三环状结构30的径向倾斜,并位于第三环状结构30的两侧。

38.如图9所示,本实施例中第三环状结构30可包括:竖筋32;两个环板31,每个环板31的内周边沿固定设置在排气管的外壁并位于第一环状结构10和第二环状结构20之间,两个环板31沿第一轴线方向呈间距设置且二者通过竖筋32固定连接,每个第一连接筋121通过横筋131与每个环板31固定连接,距离第一环状结构10较近的环板31通过第二连接筋132与第一环状结构10固定连接,距离第一环状结构10较远的环板31通过第三连接筋231与第二环状结构20固定连接,第二连接筋132位于两个环板31的上方,第三连接筋231位于两个环板31的下方。优选的,竖筋32的数量为多个,竖筋32沿第一轴线的周向均布布置。具体的,每个环板31径向方向的两侧分别设有第一连接筋121,每个环板径向方向的两侧通过横筋121与每个第一连接筋121固定连接。

39.如图5-图8所示,本实施例中的第三环状结构30也可以为一个环板31,每个第一连接筋121通过横筋131与环板31固定连接,第二连接筋132和第三连接筋231位于环板31轴向方向的两侧。

40.进一步可选的,第一连接筋121用于与分液器的罐体40内部固定连接,第一连接筋121与第三环状结构30之间通过横筋131固定连接。第一连接筋121、第一环状结构10和第二环状结构20均固定在分液器罐体40的内壁上,以增加与罐体40的支撑面积以增加支撑刚度,从而使罐体40结构模态不易被激发,减少分液器共振问题;同时对分液器内部周向空腔有分割作用,可将分液器内部周向空腔分隔成非对称的结构,使分液器周向空腔模态相互隔开,并避开分液器切向和径向结构模态,减少分液器共振。

41.进一步可选的,第二连接筋132和第三连接筋231的数量为若干个,当第二连接筋132和第三连接筋231的数量均为1个时,第二连接筋132和第三连接筋231分别与第一连接筋121在水平面投影的夹角均不等于90

°

,可将分液器内部切向和径向空腔模态频率错开,防止发生模态耦合,减少共振。

42.本实施例中第二连接筋132和第三连接筋231可以为直筋板(图5和图7),也可以为弯曲的筋板(图6和图8),第二连接筋132和第三连接筋231可以为1个,也可以为多个,具体数量在此不做具体限定。

43.需要特别说明的是,第二连接筋132和第三连接筋231分别与第一连接筋121在水平面投影的夹角均不等于90

°

指的是第二连接筋132和第三连接筋231均为直筋板时与第一连接筋121的夹角不等于90

°

。

44.本实施例中的第一环状结构10、第二环状结构20及连接筋,可对分液器罐体40内部轴向和周向空腔进行分割,且本实施例中的第一环状结构10和第三环状结构30之间的连接筋和第二环状结构20和第三环状结构30之间的连接筋均沿第三环状结构30的径向倾斜,并错开设置于第三环状结构30的两侧,形成非对称的结构,使分液器轴向空腔模态避开分液器轴向结构模态,减少分液器共振问题。第一连接筋121及第一环状结构10、第二环状结构20可对分液器内部周向空腔进行分割形成非对称的结构,使分液器周向空腔模态相互隔

开,并避开分液器径向和切向结构模态,减少分液器共振。

45.实施例2

46.本实施例提供了一种分液器,包括以实施例1为例的一种分液器用分隔组件。

47.如图4所示,分液器还包括罐体40和排气管,排气管从罐体40底部伸入罐体40内的上方并形成连续的环状空腔,第一环状结构10的外周边沿和第二环状结构20的外周边沿分别固定在罐体40的内壁,排气管穿过第三环状结构30的内周边沿并与第三环状结构30的内周边沿间隙配合。

48.排气管与第三环状结构30的内周边间隙配合,可避免排气管所产生的振动直接通过分割组件传递到罐体40上。

49.分液器的罐体40内还设有滤网组件,设置在罐体40内排气管的进气口上方,罐体40顶部设有与内部空腔连通的吸气管60。

50.进一步可选的,罐体40包括上盖41、筒体42和下盖43,上盖41固定盖合在筒体42的顶部端口,下盖43固定盖合在筒体42的底部端口,第一环状结构10的上表面到上盖41的端部距离为h1,第一环状结构10的上表面到第三环状结构30的下表面的距离为h2,第三环状结构30的下表面到下盖43的端部距离为h3,其中,h1、h2、h3满足:h1=h2=h3。由于筒体42的中间刚度较弱,将分隔组件设置在筒体42的中间位置,可显著增加筒体42的刚度,降低罐体40发生共振的频率。

51.本发明的第三方面公开了一种压缩机组件,包括第二方面的分液器。

52.以上具体地示出和描述了本公开的示例性实施例。应可理解的是,本公开不限于这里描述的详细结构、设置方式或实现方法;相反,本公开意图涵盖包含在所附权利要求的精神和范围内的各种修改和等效设置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。