1.本发明属于双面雕铣技术领域,特别涉及双面雕铣的定位结构及控制方法。

背景技术:

2.雕铣机是数控机床的一种,可以雕、也可铣,在雕刻机的基础上加大了主轴、伺服电机功率,床身承受力,同时保持主轴的高速,更重要的是精度很高,可进行比较细小的加工,加工精度高。对于软金属可进行高速加工。双面雕铣顾名思义就是可以同时对工件相对的两面同时进行雕铣操作,提高工作效率,但是进行双面铣需要对工件精准定位,由于同时加工两面,若是工件位置出现偏差,会直接影响加工效果,也会同时导致工件的两面加工失败,因此工件的定位极其重要,但是人工定位不够精准,仍然会有小偏差,对于小工件而言,小偏差对其的影响更大,甚至于超出偏差范围,从而直接导致加工失败,因此需要一种能够对工件定位的定位结构及控制方法。

技术实现要素:

3.本发明针对现有技术存在的不足,提供了双面雕铣的定位结构及控制方法,具体技术方案如下:

4.双面雕铣的定位结构,包括双面雕铣的本体,所述本体顶部放置有支撑架,所述支撑架的一侧设置有校偏部件,所述支撑架背离所述校偏部件的一侧顶部设置有液压部件,所述液压部件的下方设置有放置工件的转动部件,转动部件与所述支撑架滑动连接,转动部件滑动至校偏部件能够对工件校偏。

5.进一步的,所述支撑架包括移动板、垫块、顶部支撑杆和底部支撑杆,所述本体的顶部通过滚珠丝杆与移动板连接,所述移动板的顶部固定连接有垫块,所述垫块顶部固定连接有顶部支撑杆,所述顶部支撑杆内侧底部固定连接有底部支撑杆,所述校偏部件和液压部件安装于所述顶部支撑杆表面,所述转动部件安装于所述底部支撑杆表面。

6.进一步的,所述顶部支撑杆两端外侧开有凹槽,所述凹槽底端相通设置。

7.进一步的,所述校偏部件包括固定杆、伸缩气缸和校偏板,所述顶部支撑杆顶部一侧对称固定连接有固定杆,所述固定杆底端横向固定连接有伸缩气缸,所述伸缩气缸活动端向顶部支撑杆内部方向延伸且与校偏板连接。

8.进一步的,所述液压部件包括液压伸缩杆、限位板、环形槽、连接套、压块和限位螺栓,所述顶部支撑杆顶部固定连接有液压伸缩杆,所述液压伸缩杆活动端向下延伸且与限位板螺栓连接,所述限位板侧面开有环形槽,所述限位板的外表面套有连接套,所述连接套底端固定连接有压块,所述连接套侧壁螺纹连接有限位螺栓,所述限位螺栓端部延伸至所述环形槽内。

9.进一步的,所述转动部件包括直线滑台模组、驱动件、放置平台、活动块、矩形孔和活动轴,所述底部支撑杆一侧顶部设置有直线滑台模组,所述直线滑台模组的端部固定于所述顶部支撑杆表面,所述直线滑台模组活动端与活动块固定连接,所述活动块位于所述

底部支撑杆的上方,所述活动块的中部纵向轴承连接有活动轴,所述活动轴的顶端与放置平台固定连接,所述活动轴底端贯穿所述底部支撑杆且与驱动件连接,所述驱动件位于所述底部支撑杆底部且与其滑动设置,所述底部支撑杆表面开有能够使活动轴贯穿的矩形孔。

10.进一步的,所述放置平台顶部设置有多个凸起。

11.进一步的,所述驱动件包括顶板、底板、通孔和伺服电机,所述底部支撑杆底部滑动设置有顶板,所述顶板中部开有通孔,所述顶板底部固定设置有底板,所述底板顶部安装有伺服电机,所述伺服电机输出轴与活动轴通过联轴器连接,且所述活动轴贯穿所述通孔。

12.进一步的,所述底部支撑杆的底部开有限位滑槽,所述限位滑槽位于所述矩形孔的两侧,所述限位滑槽内部设有限位滑块,所述限位滑块与所述限位滑槽相匹配,所述限位滑块与所述顶板固定连接。

13.双面雕铣的定位控制方法,所述定位控制方法包括以下步骤:

14.s1、工件校偏

15.预先在双面雕铣机的控制系统显示屏上输入数值,将工件毛尺寸的长与宽输入,随后将工件净尺寸的长与宽输入,并且数据导入控制系统;

16.控制系统运算校偏部件所需移动行程距离,运算公式:

17.x=x

1-x0/2,y=y

1-y0/2;

18.随即控制系统控制直线滑台模组,令转动部件移动至校偏部件之间,校偏部件较偏,随即控制伺服电机九十度旋转,校偏部件再次校偏,二次校偏完成工件的四侧校偏;

19.四侧校偏结束后,控制系统控制直线滑台模组令转动部件复位,转动部件与液压部件位于同一竖直线性上;

20.s2、工件固定

21.控制系统控制液压部件伸展且接触到工件顶部,令工件与转动部件紧密贴合;

22.双面雕铣机对工件与其相对的两侧进行宽度测量,随后控制系统控制伺服电机九十度反向旋转,双面雕铣机对工件另外两侧进行长度测量;

23.四侧测量结束后,控制系统与预先输入的数值进行校验,数值一致后完成工件定位;

24.若上述四侧测量结束后数值不一致,重新进行上述工件校偏操作,直至四侧测量数值与预先输入的数值一致;

25.设置数值n(n》3且为整数),当校偏次数达到n时,双面雕铣机停止工作,人工排查故障。

26.本发明的有益效果是:

27.1、设置校偏部件配合定位,令工件处于转动部件中间位置,工件位置的精准提高同时与液压部件配合能够实现工件的精准定位,降低工件定位偏差,从而方便双面雕铣机对工件进行雕铣,提高雕铣精准度;

28.2、设置转动部件不仅能够对工件的方位进行调整,同时也可进行线性移动,方便与校偏部件配合进行校偏操作,且液压部件能够配合转动部件的转动,因此转动部件的线性移动能够与校偏部件配合进行校偏,且液压部件不阻碍转动部件的转动进行方向调整,实现四侧加工。

附图说明

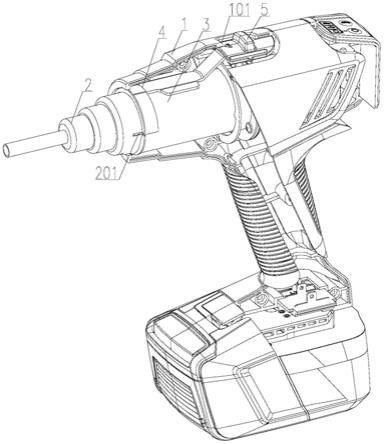

29.图1示出了本发明的双面雕铣的定位结构的结构示意图;

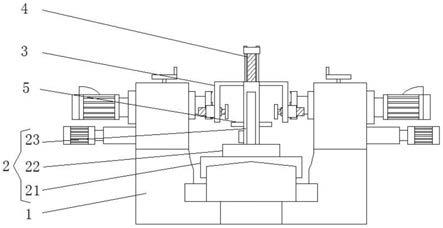

30.图2示出了本发明的支撑架结构示意图;

31.图3示出了本发明的凹槽结构示意图;

32.图4示出了本发明的校偏部件结构示意图;

33.图5示出了本发明的液压部件结构示意图;

34.图6示出了本发明的转动部件结构示意图;

35.图7示出了本发明的底部支撑杆结构示意图;

36.图中所示:1、本体;2、支撑架;21、移动板;22、垫块;23、顶部支撑杆;24、底部支撑杆;25、凹槽;3、校偏部件;31、固定杆;32、伸缩气缸;33、校偏板;4、液压部件;41、液压伸缩杆;42、限位板;43、环形槽;44、连接套;45、压块;46、限位螺栓;5、转动部件;51、直线滑台模组;52、驱动件;521、顶板;522、底板;523、通孔;524、伺服电机;53、放置平台;54、活动块;55、矩形孔;56、活动轴;57、凸起;58、限位滑槽;59、限位滑块。

具体实施方式

37.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

38.如图1所示,双面雕铣的定位结构,包括双面雕铣的本体1,所述本体1顶部放置有支撑架2,所述支撑架2的一侧设置有校偏部件3,所述支撑架2背离所述校偏部件3的一侧顶部设置有液压部件4,所述液压部件4的下方设置有放置工件的转动部件5,转动部件5与所述支撑架2滑动连接,转动部件5滑动至校偏部件3能够对工件校偏。

39.双面雕铣的本体1采用的是数控机床,支撑架2与本体1之间通过滚珠丝杆连接,且滚珠丝杆受到本体1的工控机的控制,能够带动支撑架2在本体1上线性移动,工件放置在转动部件5顶部,液压部件4向下伸展与工件接触能够对工件限位,令工件无法轻易移动,且液压部件4能配合转动部件5的转动,方便工件侧面的切换,且转动部件5能够在支撑架2内线性移动,带动工件移动至校偏部件3处进行校偏,从而使工件处于转动部件5的中心处,方便本体1进行雕铣加工,避免偏移影响加工。

40.如图1和图2所示,所述支撑架2包括移动板21、垫块22、顶部支撑杆23和底部支撑杆24,所述本体1的顶部通过滚珠丝杆与移动板21连接,所述移动板21的顶部固定连接有垫块22,所述垫块22顶部固定连接有顶部支撑杆23,所述顶部支撑杆23内侧底部固定连接有底部支撑杆24,所述校偏部件3和液压部件4安装于所述顶部支撑杆23表面,所述转动部件5安装于所述底部支撑杆24表面。

41.移动板21位于本体1中部且与滚珠丝杆连接,因此移动板21在本体1中部线性移动,垫块22固定于移动板21上,顶部支撑杆23的形状类似于u型,两端与垫块22固定连接,底部支撑杆24的长度小于顶部支撑杆23,因此底部支撑杆24能够固定于顶部支撑杆23内侧,通过垫块22能够令底部支撑杆24与移动板21之间保持间距,从而方便转动部件5的线性移动,同时也避免转动部件5受到移动板21的阻挡。

42.如图3所示,所述顶部支撑杆23两端外侧开有凹槽25,所述凹槽25底端相通设置。

43.设置凹槽25能够降低顶部支撑杆23的重量,减少整体移动的压力,且凹槽25内能够设置加强筋,降低顶部支撑杆23变形的可能。

44.如图4所示,所述校偏部件3包括固定杆31、伸缩气缸32和校偏板33,所述顶部支撑杆23顶部一侧对称固定连接有固定杆31,所述固定杆31底端横向固定连接有伸缩气缸32,所述伸缩气缸32活动端向顶部支撑杆23内部方向延伸且与校偏板33连接。

45.固定杆31的形状为l型,两个固定杆31对称设置,固定顶部支撑杆23两侧,l型的设置令两个固定杆31保持较大的间距,伸缩气缸32固定于固定杆31的底端,校偏板33具有一定的长度,校偏板33的底端与转动部件5的顶部平齐,因此校偏板33能够接触到工件且对工件进行校偏。令工件处于转动部件5的中部。

46.如图5所示,所述液压部件4包括液压伸缩杆41、限位板42、环形槽43、连接套44、压块45和限位螺栓46,所述顶部支撑杆23顶部固定连接有液压伸缩杆41,所述液压伸缩杆41活动端向下延伸且与限位板42螺栓连接,所述限位板42侧面开有环形槽43,所述限位板42的外表面套有连接套44,所述连接套44底端固定连接有压块45,所述连接套44侧壁螺纹连接有限位螺栓46,所述限位螺栓46端部延伸至所述环形槽43内。

47.校偏部件3和液压部件4分别位于顶部支撑杆23的两端,液压伸缩杆41安装于顶部支撑杆23,受到工控机的控制,限位板42为圆板设置,限位板42圆心处开有孔能够使螺栓穿过,限位板42通过螺栓安装在液压伸缩杆41活动端上,环形槽43位于限位板42远离圆心的侧壁上,连接套44的内径与限位板42的直径一致,因此连接套44能够套于限位板42的外表面,连接套44为一端开口的设置,因此连接套44通过开口的一端套在限位板42的外表面,另一端连接压块45,压块45与工件接触,将工件压合在转动部件5顶部,连接套44的侧壁开有能够与限位螺栓46螺纹连接的螺孔,限位螺栓46端部进入环形槽43内,连接套44无法脱离限位板42,且连接套44能够在限位板42的外表面转动,因此液压部件4在对工件限位的同时不影响转动部件5的转动。

48.如图6和图7所示,所述转动部件5包括直线滑台模组51、驱动件52、放置平台53、活动块54、矩形孔55和活动轴56,所述底部支撑杆24一侧顶部设置有直线滑台模组51,所述直线滑台模组51的端部固定于所述顶部支撑杆23表面,所述直线滑台模组51活动端与活动块54固定连接,所述活动块54位于所述底部支撑杆24的上方,所述活动块54的中部纵向轴承连接有活动轴56,所述活动轴56的顶端与放置平台53固定连接,所述活动轴56底端贯穿所述底部支撑杆24且与驱动件52连接,所述驱动件52位于所述底部支撑杆24底部且与其滑动设置,所述底部支撑杆24表面开有能够使活动轴56贯穿的矩形孔55。

49.直线滑台模组51能够带动活动块54线性移动,受到本体1的工控机控制,因此活动块54既能够位于液压部件4的下方,也能够位于校偏部件3之间,活动轴56与活动块54轴承连接,活动轴56能够自转,也能够跟随活动块54线性移动,活动轴56的转动带动放置平台53转动,从而调整工件的方位,矩形孔55的设置也方便活动轴56穿过底部支撑杆24与驱动件52连接,驱动件52为动力源,带动活动轴56转动,且驱动件52也能够随活动块54一起线性移动,通过转动部件5能够不仅能够改变工件的方位,且能够与液压部件4配合固定工件,或者与校偏部件3配合校正工件。

50.如图6所示,所述放置平台53顶部设置有多个凸起57。

51.凸起57位于放置平台53顶部,令工件与放置平台53保持间距,本体1的铣刀底部与

凸起57的顶部水平方向一致,工件与放置平台53保持间距也避免铣刀接触到放置平台53对放置平台53造成损伤。

52.如图6所示,所述驱动件52包括顶板521、底板522、通孔523和伺服电机524,所述底部支撑杆24底部滑动设置有顶板521,所述顶板521中部开有通孔523,所述顶板521底部固定设置有底板522,所述底板522顶部安装有伺服电机524,所述伺服电机524输出轴与活动轴56联轴器连接,且所述活动轴56贯穿所述通孔523。

53.底板522的形状类似于u型,底板522与顶板521构成一个矩形框,顶板521与底部支撑杆24滑动设置,伺服电机524安装在底板522上,伺服电机524受到本体1的工控机控制,通孔523的直径大于活动轴56,因此活动轴56穿过顶板521不受顶板521阻挡,驱动件52置于底部支撑杆24外侧,方便对伺服电机524进行查看检测的操作。

54.如图6所示,所述底部支撑杆24的底部开有限位滑槽58,所述限位滑槽58位于所述矩形孔55的两侧,所述限位滑槽58内部设有限位滑块59,所述限位滑块59与所述限位滑槽58相匹配,所述限位滑块59与所述顶板521固定连接。

55.限位滑槽58和限位滑块59的截面为“凸”字型,且倒凸设置,因此限位滑块59不会脱离限位滑槽58,通过限位滑块59和限位滑槽58能够令驱动件52配合活动块54的线性移动,同时也能够支撑驱动件52。

56.双面雕铣的定位控制方法,所述定位控制方法包括以下步骤:

57.s1、工件校偏

58.预先在双面雕铣机的控制系统显示屏上输入数值,将工件毛尺寸的长与宽输入,随后将工件净尺寸的长与宽输入,并且数据导入控制系统;

59.控制系统运算校偏部件所需移动行程距离,运算公式:

60.x=x

1-x0/2,y=y

1-y0/2;

61.x:移动部件所需移动长度,x1:移动部件与转动平台中心的间距,x0:工件的长度;

62.y:移动部件所需移动款度,y1:移动部件与转动平台中心的间距,y0:工件的宽度;

63.随即控制系统控制直线滑台模组,令转动部件移动至校偏部件之间,校偏部件较偏,随即控制伺服电机九十度旋转,校偏部件再次校偏,二次校偏完成工件的四侧校偏;

64.四侧校偏结束后,控制系统控制直线滑台模组令转动部件复位,转动部件与液压部件位于同一竖直线性上;

65.s2、工件固定

66.控制系统控制液压部件伸展且接触到工件顶部,令工件与转动部件紧密贴合;

67.双面雕铣机对工件与其相对的两侧进行宽度测量,随后控制系统控制伺服电机九十度反向旋转,双面雕铣机对工件另外两侧进行长度测量;

68.四侧测量结束后,控制系统与预先输入的数值进行校验,数值一致后完成工件定位;

69.若上述四侧测量结束后数值不一致,重新进行上述工件校偏操作,直至四侧测量数值与预先输入的数值一致;

70.设置数值n(n》3且为整数),当校偏次数达到n时,双面雕铣机停止工作,人工排查故障。

71.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精

神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。