1.本发明属于超声辅助加工技术领域,具体涉及一种超声切削刀具振幅的检测方法。

背景技术:

2.超声切削加工是一种将超声振动传递到切削刀具上,使切削刀具获得更好的切削效果的技术。超声切削加工技术具有加工效率高、加工质量好及环保等优势,被广泛的应用于碳化硅、蜂窝材料等硬脆材料的加工中。在超声切削加工中,切削刀具的振幅大小直接影响加工质量与效率,而切削刀具的振幅会受负载、工艺、环境等因素影响,因此切削刀具的振幅大小具有不确定性。所以在加工中,需要测出切削刀具的振幅以判断该振幅大小是否影响加工质量,以便作出相应的调整。切削刀具加工时通常位于被加工材料内部,很难利用传感器或其他测量仪器直接测量出切削刀具的振幅。

3.公开号为cn113203467a的中国专利文件公开了一种超声辅助加工负载振幅测量装置及方法。在该发明中,被切削的金属材料安装在机床上,利用切削刀具对金属材料进行加工,切削刀具撞击金属材料表面后金属材料表面留下凹坑。利用表面轮廓仪观测金属材料表面的凹坑轮廓,凹坑的轮廓间接代表了切削刀具的振幅,通过一系列理论计算得出切削刀具切削金属材料时的振幅。但该发明具有以下缺陷:1、切削刀具振幅大小的得出需要依托被切削材料表面留下的凹坑痕迹,而碳化硅、蜂窝材料等脆性材料在被切削刀具加工时,脆性材料表面无法留下带轮廓的凹坑,因此该方法不能得出切削刀具加工脆性材料时的振幅,该方法仅适用于测量切削刀具加工容易留下凹坑轮廓的塑性材料时的振幅,具有局限性;2、该方法中,切削刀具的振幅是在切削完成后计算得出的,不是切削过程中的实时振幅,时效性差。

技术实现要素:

4.本发明的目的在于提供一种超声切削刀具振幅的检测方法,该方法能够得出切削刀具在加工塑性及脆性材料时的振幅,适用性广;利用该方法能够获得切削刀具在切削过程中的实时振幅,时效性好。

5.本发明的上述技术目的是通过以下技术方案实现的:

6.一种超声切削刀具振幅的检测方法,方法包含以下步骤:

7.s1、数据获取步骤:在切削刀具上施加切削力,通过振幅测量装置测出该切削力下切削刀具的振幅数据a,通过与超声切削加工系统电性连接的电学参数测量装置测出该切削力下超声切削加工系统的电学参数数据b,更改切削力大小,得到多组振幅数据a与电学参数数据b;

8.s2、获取函数关系步骤:将多组振幅数据a与电学参数数据b导入数据处理软件,数据处理软件对多组振幅数据a与电学参数数据b进行拟合处理,得到振幅与电学参数之间的函数关系k;

9.s3、测量电学参数数据步骤:当切削刀具切削材料时,通过电学参数测量装置测出超声切削加工系统的电学参数数据b1;

10.s4、获取振幅数据步骤:通过函数关系k和电学参数数据b1得出切削刀具在切削材料时的振幅数据a1。

11.由此,超声切削加工系统是一个多部件耦合的系统,一般包含超声电源,换能器,变幅杆,切削刀具等部件,振动系统是指换能器,变幅杆,超声刀具的组合。切削力是指作用在被切削工件和切削刀具上的大小相等、方向相反的力。切削刀具在切削材料时,切削刀具受到来自被切削材料带来的切削力后,超声切削加工系统中振动系统的声学参数会发生改变,振动系统的声学参数改变后,会使超声切削加工系统的电学参数和切削刀具的振幅发生改变。声学参数一般包含动态电阻、阻抗、谐振频率、反谐振频率等参数;电学参数包含电流、功率及电压。通过上述描述可得,施加在切削刀具上的切削力、切削刀具的振幅、超声切削加工系统中的声学参数及电学参数之间互相存在两两相互映射的关系。而在实际加工中,切削刀具上的切削力、超声切削加工系统中的声学参数都难以直接测量得到,只有电学参数可直接通过功率计、电流表等仪器直接并实时测量,因此,若找到超声切削加工系统的电学参数和切削刀具的振幅之间的数学关系,可直接通过数学关系和电学参数得出实时的切削刀具的振幅。

12.由于超声切削加工系统的电学参数与切削刀具的振幅会随施加在切削刀具上的切削力的改变而改变,因此,在本案中,在切削刀具上施加不同大小的切削力,以得出多组对应的切削刀具振幅数据和电学参数数据。具体的,施力装置与切削刀具抵接,施力装置给切削刀具施加不同大小的压力以模拟切削力。由于此时切削刀具未加工材料,因此切削刀具裸露在空中,可通过振幅测量装置直接测出该切削力下切削刀具的振幅数据a。通过与超声切削加工系统电性连接的电学参数测量装置测出该切削力下超声切削加工系统的电学参数数据b。更改切削力大小,得到多组振幅数据a与电学参数数据b。振幅测量装置可为激光位移传感器、测振仪等装置;电学参数测量装置可为安装在超声切削加工系统电路中的电流表、电压表、功率计等装置。当测得不少于50组振幅数据a与电学参数数据b后,将所有数据导入数据处理软件,数据处理软件可为matlab、origin等软件,利用软件中的拟合函数,求得最小二乘拟合多项式系数,得到函数关系k。

13.切削刀具在切削材料时,位于材料内部而非裸露在外,因此无法使用振幅测量装置直接测量得到,但电学参数不受影响,随时都可直接测出。切削刀具在切削材料时,得到切削刀具的振幅数据a1的步骤如下:先通过功率计、电流表等仪器直接测出电学参数数据b1;再利用实际电学参数数据b1和函数关系k得到切削刀具的实际振幅数据a1。由此,通过读取实际的电学参数数据b1后仅需将电学参数数据b1带入函数关系k,一步简单的数学计算就能得出切削刀具的实际振幅a1,计算方法简单,且测量的振幅数据a1为切削刀具切削材料时的实时振幅数据a1,时效性好;另外,该方法及适用于切削刀具加工塑性材料也适用于加工脆性材料时的振幅测量,适用性广。

14.作为本发明的优选,所述步骤s4具体包含如下步骤:

15.s41、传输电学参数数据步骤:电学参数测量装置与上位机通信连接,电学参数测量装置将实际测得的电学参数数据b1传输至上位机;

16.s42、计算振幅数据步骤:上位机利用函数关系k和接收到的电学参数数据b1计算

出切削刀具在切削材料时的振幅数据a1。

17.由此,电学参数测量装置与超声切削加工系统电性连接,即把电学参数测量装置接入超声切削加工系统的电路中以测量实际电学参数数据b1;电学参数测量装置又与上位机通信连接,即电学参数测量装置可将实际测得的电学参数数据b1输送至上位机。上位机内提前编写好处理程序,其中应包含通过函数关系k与电学参数数据b1得到振幅数据a1的程序。上位机接收到来自电学参数测量装置的数据后,经过相应的程序处理,得出切削刀具的实际振幅数据a1。上位机为可发出操控命令并具有显示等功能的计算机,如电脑、工控机等。电学参数测量装置为具有通信接口的功率分析仪或与采集卡配合使用的功率计。通过以上步骤使得切削刀具的实际振幅数据a1能够由上位机自动处理得出,计算效率高节省时间。

18.作为本发明的优选,所述步骤s4之后还包含:步骤s5、振幅数据显示步骤:上位机通过显示界面实时显示振幅数据a1。

19.由此,在上位机上编写用于实时显示振幅数据a1的显示界面后,形成了一个人机交互界面,可视性好,切削刀具的实际振幅数据a1可以直接被车间操作人员读取,以便于做出相应的调整来获取最佳的振幅大小。显示界面可通过labview、c语言开发。

20.作为本发明的优选,在所述步骤s1前还包含:

21.步骤s01、选定切削参数步骤:选定多组切削刀具在正常工作状态下对应的切削参数;

22.步骤s02、测定切削力范围步骤:将多组切削参数依次设置在机床上,使用测力仪器测量出切削刀具对应的多组切削力数据m,得出其中最大的切削力数据m1。

23.由此,切削参数包含切削刀具移动速度、切削深度、材料特性等参数,切削参数决定了切削刀具切削材料时的切削力大小。可直接在机床上设置不同的切削参数改变切削力大小。在进行步骤s1前,先确定施加在切削刀具上的切削力的范围,防止施加的切削力过大使切削刀具不能正常工作,从而出现实验数据误差,影响实验效果。在本案中,先选定多组切削刀具在正常工作状态下的切削参数,以得出切削刀具正常工作状态下的切削力,这些切削参数可为常用的几组切削参数。再用测力仪器测量每个切削参数对应的切削力数据m,并在多个切削力数据m中,选出最大的切削力数据m1作为可施加在切削刀具上的最大切削力,以保证切削刀具的正常工作。

24.作为本发明的优选,在所述步骤s1中,施加在切削刀具上的切削力值从0n开始按照一定梯度逐量增加,直至增至切削力数据m1。

25.由此,施加在切削工具上的切削力从0n开始按照一定梯度逐量增加至最大的切削力数据m1,切削力值逐量改变,使得对应的电学参数数据a与切削刀具振幅数据b也逐量改变,测得的数据更多更连续,使得测量结果更加精准。

26.作为本发明的优选,在所述步骤s1中,通过施力装置对切削刀具施加切削力,施力装置能显示其对切削刀具施加的切削力值。

27.由此,施力装置对切削刀具施加的切削力大小可通过施力装置自身显示,方便观测,方便实验调整切削力大小。

28.作为本发明的优选,在所述步骤s02中,在同一个切削参数下,同时测量切削刀具多个方向上的切削力数据m。

29.由此,切削刀具切割材料时,切削刀具多个方向均与材料接触,但各个方向上的切削力不尽相同,因此,在同一个切削参数下测量切削刀具多个方向上的切削力m,所测得的切削力m的数据量直接多了几倍,使得实验数据更多,更完善。可使用多个测力仪器测量或使用多向测力仪如三向测力仪测量。

30.作为本发明的优选,在步骤s1中,切削刀具做钝化处理。

31.由此,切削刀具钝化处理后减小了刀具的锋利程度,防止破坏给它施加切削力的装置。钝化处理可通过磨平刀具刀刃实现。

32.作为本发明的优选,在步骤s1中,电学参数为电流、电压与功率中的任意一个。

33.由此,超声切削加工系统的电学参数包含电流、电压与功率,只需选择一个参数作为实验中使用的电学参数即可。

34.综上所述,本发明具有如下有益效果:

35.1、通过函数关系k和超声切削加工系统的电学参数数据b1能够直接计算得出切削刀具在切削材料时的实际振幅数据a1,时效性好且得出振幅数据a1的计算过程少,容易计算。

36.2、切削刀具实际的振幅数据a1通过上位机自动计算得出,数据处理效率高。

37.3、切削刀具实际的振幅数据a1通过上位机的显示界面实时显示,可视性好,振幅数据a1可以直接被车间操作人员读取,以便于做出相应的调整来获取最佳的振幅大小。

附图说明:

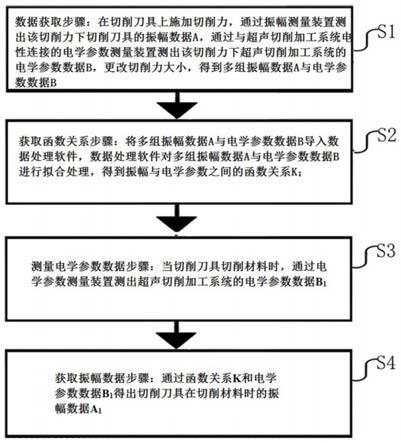

38.图1是本发明的流程示意图。

具体实施方式

39.以下结合附图对本发明作进一步详细说明。

40.本具体实施例仅仅是对发明的解释,其并不是对发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

41.实施例1,如图1所示,一种超声切削刀具振幅的检测方法,包含以下步骤:

42.s1、数据获取步骤:在切削刀具上施加切削力,通过振幅测量装置测出该切削力下切削刀具的振幅数据a,通过与超声切削加工系统电性连接的电学参数测量装置测出该切削力下超声切削加工系统的电学参数数据b,更改切削力大小,得到多组振幅数据a与电学参数数据b;

43.s2、获取函数关系步骤:将多组振幅数据a与电学参数数据b导入数据处理软件,数据处理软件对多组振幅数据a与电学参数数据b进行拟合处理,得到振幅与电学参数之间的函数关系k;

44.s3、测量电学参数数据步骤:当切削刀具切削材料时,通过电学参数测量装置测出超声切削加工系统的电学参数数据b1;

45.s4、获取振幅数据步骤:通过函数关系k和电学参数数据b1得出切削刀具在切削材料时的振幅数据a1。

46.超声切削加工系统是一个多部件耦合的系统,一般包含超声电源,换能器,变幅

杆,切削刀具等部件,振动系统是指换能器,变幅杆,超声刀具的组合。切削力是指作用在被切削工件和切削刀具上的大小相等、方向相反的力。切削刀具在切削材料时,切削刀具受到来自被切削材料带来的切削力后,超声切削加工系统中振动系统的声学参数会发生改变,振动系统的声学参数改变后,会使超声切削加工系统的电学参数和切削刀具的振幅发生改变。声学参数一般包含动态电阻、阻抗、谐振频率、反谐振频率等参数;电学参数包含电流、功率及电压。通过上述描述可得,施加在切削刀具上的切削力、切削刀具的振幅、超声切削加工系统中的声学参数及电学参数之间互相存在两两相互映射的关系。而在实际加工中,切削刀具上的切削力、超声切削加工系统中的声学参数都难以直接测量得到,只有电学参数可直接通过功率计、电流表等仪器直接并实时测量,因此,若找到超声切削加工系统的电学参数和切削刀具的振幅之间的数学关系,可直接通过数学关系和电学参数得出实时的切削刀具的振幅。

47.由于超声切削加工系统的电学参数与切削刀具的振幅会随施加在切削刀具上的切削力的改变而改变,因此,在本案中,在切削刀具上施加不同大小的切削力,以得出多组对应的切削刀具振幅数据和电学参数数据。具体的,施力装置与切削刀具抵接,施力装置给切削刀具施加不同大小的压力以模拟切削力。由于此时切削刀具未加工材料,因此切削刀具裸露在空中,可通过振幅测量装置直接测出该切削力下切削刀具的振幅数据a。通过与超声切削加工系统电性连接的电学参数测量装置测出该切削力下超声切削加工系统的电学参数数据b。更改切削力大小,得到多组振幅数据a与电学参数数据b。振幅测量装置可为激光位移传感器、测振仪等装置;电学参数测量装置可为安装在超声切削加工系统电路中的电流表、电压表、功率计等装置。当测得不少于50组振幅数据a与电学参数数据b后,将所有数据导入数据处理软件,数据处理软件可为matlab、origin等软件,利用软件中的拟合函数,求得最小二乘拟合多项式系数,得到函数关系k。

48.切削刀具在切削材料时,位于材料内部而非裸露在外,因此无法使用振幅测量装置直接测量得到,但电学参数不受影响,随时都可直接测出。切削刀具在切削材料时,得到切削刀具的振幅数据a1的步骤如下:先通过功率计、电流表等仪器直接测出电学参数数据b1;再利用实际电学参数数据b1和函数关系k得到切削刀具的实际振幅数据a1。由此,通过读取实际的电学参数数据b1后仅需将电学参数数据b1带入函数关系k,一步简单的数学计算就能得出切削刀具的实际振幅a1,计算方法简单,且测量的振幅数据a1为切削刀具切削材料时的实时振幅数据a1,时效性好;另外,该方法及适用于切削刀具加工塑性材料也适用于加工脆性材料时的振幅测量,适用性广。

49.步骤s4具体包含如下步骤:s41、传输电学参数数据步骤:电学参数测量装置与上位机通信连接,电学参数测量装置将实际测得的电学参数数据b1传输至上位机;s42、计算振幅数据步骤:上位机利用函数关系k和接收到的电学参数数据b1计算出切削刀具在切削材料时的振幅数据a1。

50.电学参数测量装置与超声切削加工系统电性连接,即把电学参数测量装置接入超声切削加工系统的电路中以测量实际电学参数数据b1;电学参数测量装置又与上位机通信连接,即电学参数测量装置可将实际测得的电学参数数据b1输送至上位机。上位机内提前编写好处理程序,其中应包含通过函数关系k与电学参数数据b1得到振幅数据a1的程序。上位机接收到来自电学参数测量装置的数据后,经过相应的程序处理,得出切削刀具的实际

振幅数据a1。上位机为可发出操控命令并具有显示等功能的计算机,如电脑、工控机等。电学参数测量装置为具有通信接口的功率分析仪或与采集卡配合使用的功率计。通过以上步骤使得切削刀具的实际振幅数据a1能够由上位机自动处理得出,计算效率高节省时间。

51.步骤s4之后还包含:步骤s5、振幅数据显示步骤:上位机通过显示界面实时显示振幅数据a1。在上位机上编写用于实时显示振幅数据a1的显示界面后,形成了一个人机交互界面,可视性好,切削刀具的实际振幅数据a1可以直接被车间操作人员读取,以便于做出相应的调整来获取最佳的振幅大小。显示界面可通过labview、c语言开发。

52.步骤s1前还包含:步骤s01、选定切削参数步骤:选定多组切削刀具在正常工作状态下对应的切削参数;步骤s02、测定切削力范围步骤:将多组切削参数依次设置在机床上,使用测力仪器测量出切削刀具对应的多组切削力数据m,得出其中最大的切削力数据m1。

53.切削参数包含切削刀具移动速度、切削深度、材料特性等参数,切削参数决定了切削刀具切削材料时的切削力大小。可直接在机床上设置不同的切削参数改变切削力大小。在进行步骤s1前,先确定施加在切削刀具上的切削力的范围,防止施加的切削力过大使切削刀具不能正常工作,从而出现实验数据误差,影响实验效果。在本案中,先选定多组切削刀具在正常工作状态下的切削参数,以得出切削刀具正常工作状态下的切削力,这些切削参数可为常用的几组切削参数。再用测力仪器测量每个切削参数对应的切削力数据m,并在多个切削力数据m中,选出最大的切削力数据m1作为可施加在切削刀具上的最大切削力,以保证切削刀具的正常工作。

54.在步骤s1中,施加在切削刀具上的切削力值从0n开始按照一定梯度逐量增加,直至增至切削力数据m1。施加在切削工具上的切削力从0n开始按照一定梯度逐量增加至最大的切削力数据m1,切削力值逐量改变,使得对应的电学参数数据a与切削刀具振幅数据b也逐量改变,测得的数据更多更连续,使得测量结果更加精准。

55.在步骤s1中,通过施力装置对切削刀具施加切削力,施力装置能显示其对切削刀具施加的切削力值。施力装置对切削刀具施加的切削力大小可通过施力装置自身显示,方便观测,方便实验调整切削力大小。

56.在步骤s02中,在同一个切削参数下,同时测量切削刀具多个方向上的切削力数据m。切削刀具切割材料时,切削刀具多个方向均与材料接触,但各个方向上的切削力不尽相同,因此,在同一个切削参数下测量切削刀具多个方向上的切削力m,所测得的切削力m的数据量直接多了几倍,使得实验数据更多,更完善。可使用多个测力仪器测量或使用多向测力仪如三向测力仪测量。

57.在步骤s1中,切削刀具做钝化处理。切削刀具钝化处理后减小了刀具的锋利程度,防止破坏给它施加切削力的装置。钝化处理可通过磨平刀具刀刃实现。

58.在步骤s1中,电学参数为电流、电压与功率中的任意一个。超声切削加工系统的电学参数包含电流、电压与功率,只需选择一个参数作为实验中使用的电学参数即可。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。