1.本发明涉及一种磷酸镁水泥,尤其涉及一种新型高强磷硅酸镁水泥及其制备方法,属于新型建筑材料技术领域。

背景技术:

2.磷酸镁水泥是一种气硬性胶凝材料,由重烧氧化镁、磷酸二氢盐类和缓凝剂等按照一定比例在常温下发生水化反应制成,其反应过程与硅酸盐水泥类似。磷酸镁水泥水化产物的力学性能、致密程度和耐酸碱腐蚀程度相对较高,与陶瓷的相关特性接近,因此又被称为“化学结合陶瓷”或“陶瓷水泥”。磷酸镁水泥的常规制备方法中,所用的重烧氧化镁为轻烧氧化镁在1500℃以上二次煅烧而来,由于重烧氧化镁能耗高、价格高,阻碍了磷酸镁水泥大规模推广应用。磷酸镁水泥的反应速度主要受氧化镁反应活性的影响,低温煅烧的氧化镁因其反应活性太高,导致磷酸镁水泥凝结硬化时间太短而无法浇筑成型。

技术实现要素:

3.本发明的主要目的在于提供一种新型高强磷硅酸镁水泥及其制备方法,以克服现有技术的不足。

4.为实现前述发明目的,本发明采用的技术方案包括:

5.本发明实施例提供了一种新型高强磷硅酸镁水泥,其包括按照重量份计算的如下组分:第一种活性氧化镁0.1~0.5份、第二种活性氧化镁0.5~1份、含活性二氧化硅的原料0.1~0.6份、磷酸一氢盐0.1~1份和碱式硫酸镁晶须0.01~0.05份,其中,所述第一种活性氧化镁是由含镁原料在900~1000℃下煅烧1~3h获得的;所述第二种活性氧化镁是由含镁原料与磷酸盐混合后在1000~1600℃下煅烧1~3h获得的,所述新型高强磷硅酸镁水泥的凝结时间为30~120min,28天力学性能均在80mpa以上,28天抗水性能均在50mpa以上。

6.本发明实施例还提供了所述新型高强磷硅酸镁水泥的制备方法,其包括:将第一种活性氧化镁、第二种活性氧化镁、含活性二氧化硅的原料、磷酸一氢盐和碱式硫酸镁晶须混合,制得新型高强磷硅酸镁水泥。

7.与传统磷酸镁水泥制备方法相比,本发明提供的新型高强磷硅酸镁水泥的制备方法使用低温煅烧的氧化镁原料,降低了生产能耗和生产成本同时解决了低温煅烧原料带来水泥凝结过快的问题。同时,本发明中加入碱式硫酸镁晶须可以增强水泥的力学性能和抗水性能,使得制得的新型高强磷硅酸镁水泥具有良好的力学性能以及抗水性能。

具体实施方式

8.如前所述,鉴于现有技术中的诸多不足,本案发明人经长期研究和大量实践,得以提出本发明的技术方案。如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

9.本发明实施例的一个方面提供的种新型高强磷硅酸镁水泥,其包括:第一种活性氧化镁、第二种活性氧化镁、含活性二氧化硅的原料、磷酸一氢盐和碱式硫酸镁晶须,其中,

所述第一种活性氧化镁是由含镁原料在900~1000℃下煅烧1~3h获得的;所述第二种活性氧化镁是由含镁原料与磷酸盐混合后在1000~1600℃下煅烧1~3h获得的。

10.在一些实施例中,所述新型高强磷硅酸镁水泥包括按照重量份计算的如下组分:第一种活性氧化镁0.1~0.5份、第二种活性氧化镁0.5~1份、含活性二氧化硅的原料0.1~0.6份、磷酸一氢盐0.1~1份和碱式硫酸镁晶须0.01~0.05份。

11.换一种角度讲,所述新型磷硅酸镁水泥由两种活性氧化镁(即第一种活性氧化镁、第二种活性氧化镁)、含活性二氧化硅的原料、磷酸一氢盐、碱式硫酸镁晶须混合研磨而成。按质量份计,第一种活性氧化镁为0.1~0.5份,第二种活性氧化镁为1份,含活性二氧化硅的原料为0.1~0.6份,磷酸一氢盐为0.1~1份,碱式硫酸镁晶须为0.01~0.05份。

12.在一些优选实施方案中,所述第二种活性氧化镁是由含镁原料与磷酸盐按照质量比为1:0.01~0.2混合后在1000~1600℃下煅烧获得的。换一种角度讲,第二种活性氧化镁是由含镁原料与磷酸盐混合研磨后在1000~1600℃下煅烧获得,按质量份计,含镁原料为1份,磷酸盐为0.01~0.2份。

13.本发明使用低温煅烧的氧化镁原料(即第一种活性氧化镁、第二种活性氧化镁),在降低生产能耗和生产成本同时解决了低温煅烧原料带来水泥凝结过快的问题。同时,本发明中加入碱式硫酸镁晶须可以增强水泥的力学性能和抗水性能。

14.在一些优选实施方案中,所述含镁原料包括菱镁矿、白云石、轻烧粉、氢氧化镁、氧化镁和碳酸镁等中的任意一种或两种以上组合的混合物,但不限于此。

15.在一些优选实施方案中,所述磷酸盐包括磷酸钾盐、磷酸铵盐、磷酸钠盐和磷酸钙盐等中的任意一种或两种以上组合的混合物,但不限于此。

16.在一些优选实施方案中,所述含活性二氧化硅的原料包括硅灰、粉煤灰、高炉矿渣和火山灰等中的任意一种或两种以上组合的混合物,但不限于此。

17.在一些优选实施方案中,所述磷酸一氢盐包括磷酸一氢钾、磷酸一氢铵和磷酸一氢钠等中的任意一种或两种以上组合的混合物,但不限于此。

18.进一步的,所述新型高强磷硅酸镁水泥的凝结时间为30~120min,28天力学性能均在80mpa以上,28天抗水性能均在50mpa以上。

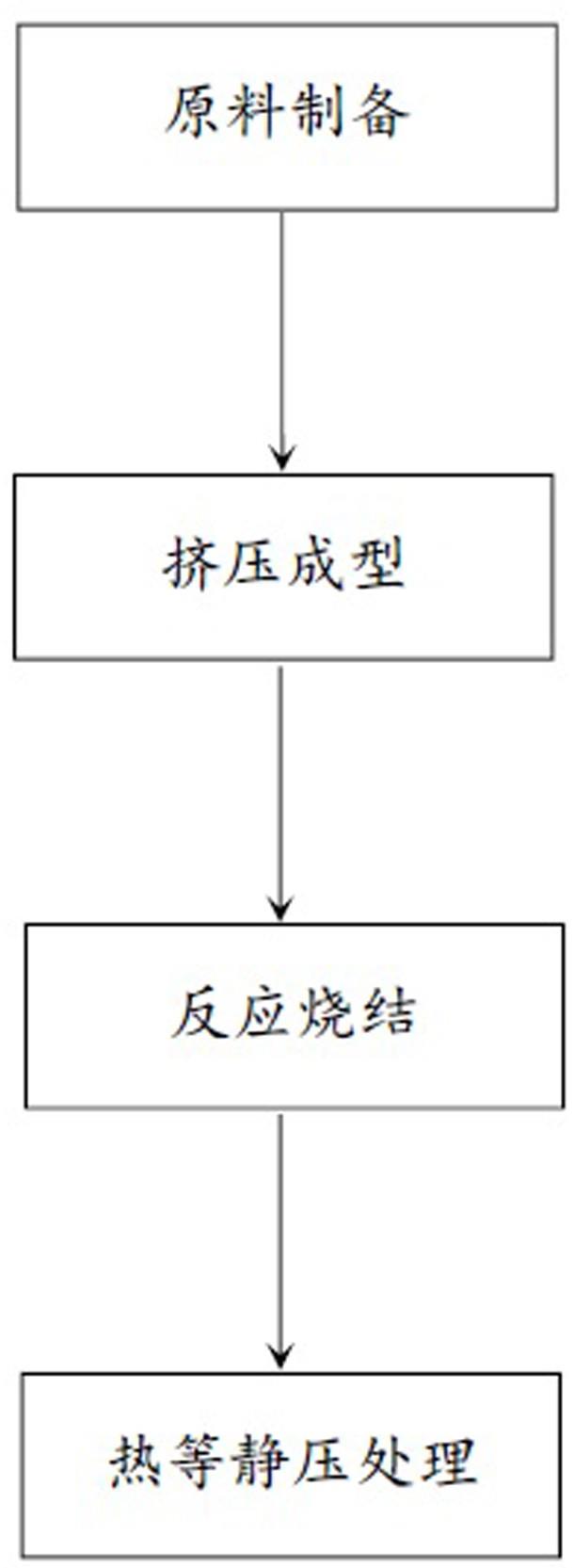

19.本发明实施例的另一个方面还提供一种新型高强磷硅酸镁水泥的制备方法,其包括:将第一种活性氧化镁、第二种活性氧化镁、含活性二氧化硅的原料、磷酸一氢盐和碱式硫酸镁晶须混合,制得新型高强磷硅酸镁水泥。

20.在一些实施方案中,所述制备方法具体包括:将第一种活性氧化镁、第二种活性氧化镁、含活性二氧化硅的原料和碱式硫酸镁晶须混合,得到混合粉末;将所述混合粉末和磷酸一氢盐的溶液混合后,水泥硬化,得到所述新型高强磷硅酸镁水泥。

21.在一些更为具体的实施方案中,所述新型高强磷硅酸镁水泥的制备过程包括以下步骤:

22.(1)第一种活性氧化镁的制备:第一种活性氧化镁是由含镁原料在900~1000℃下煅烧获得;

23.(2)第二种活性氧化镁的制备:第二种活性氧化镁是由含镁原料与磷酸盐混合研磨后在1000~1600℃下煅烧获得,按质量份计,含镁原料1份,磷酸盐0.01~0.2份;

24.(3)配料混合研磨得到新型高强磷硅酸镁水泥:将第一种活性氧化镁、第二种活性

氧化镁、含活性二氧化硅的原料和碱式硫酸镁晶须混合,得到粉末;将上述粉末和磷酸一氢盐溶液混合后,水泥硬化,得到新型高强磷硅酸镁水泥。

25.其中,以上各步骤采用的含镁原料、磷酸盐、含活性二氧化硅的原料、磷酸一氢盐的种类,均如前所记载,此处不再赘述。

26.本发明实施例的另一个方面还提供了由前述制备方法得到的新型高强磷硅酸镁水泥。

27.综上所述,与传统磷酸镁水泥制备方法相比,本发明提供的新型高强磷硅酸镁水泥的制备方法使用低温煅烧的氧化镁原料,降低了生产能耗和生产成本同时解决了低温煅烧原料带来水泥凝结过快的问题。同时,本发明中加入碱式硫酸镁晶须可以增强水泥的力学性能和抗水性能,使得制得的新型高强磷硅酸镁水泥具有良好的力学性能以及抗水性能。

28.为使本发明的上述制备方法、优点更加通俗易懂,下面结合实例对本发明的具体实施方式做详细说明。以下内容仅仅是对本发明所做的举例和说明,所有对所述实例做修改、补充或类似方式替代的方案,只要不偏离本发明的基本构思或超越本权利要求书所定义范畴,均应属于本发明的保护范围。

29.对比例1

30.将100g轻烧粉氧化镁经1000℃煅烧2小时得到活性氧化镁。按一定水灰比计算后将活性氧化镁掺入40%质量分数硅灰、0.1g碱式硫酸镁晶须并与50g磷酸一氢钾配制成浆体,实验结果发现水泥在混合过程快速凝结硬化,无法成型,凝结时间记为0min。

31.对比例2

32.将100g轻烧粉氧化镁与5g磷酸二氢钾混合均匀,经1000℃煅烧2小时得到活性氧化镁。按一定水灰比计算后将活性氧化镁掺入40%质量分数硅灰、1g碱式硫酸镁晶须并与50g磷酸一氢钾配制成浆体,成型,在20

±

3℃和相对湿度50

±

5%下养护24小时,得到水泥基材料。其凝结时间为20min,1天后抗压强度为43.5mpa,3天后抗压强度为114.9mpa,7天后抗压强度为145.8mpa,28天后抗压强度为155.8mpa,泡水28天后强度降低为39.2mpa。

33.对比例3

34.将100g轻烧粉氧化镁与5g磷酸二氢钾混合均匀,经1600℃煅烧2小时得到活性氧化镁。按一定水灰比计算后将活性氧化镁掺入40%质量分数硅灰、1g碱式硫酸镁晶须并与50g磷酸一氢钾配制成浆体,成型,在20

±

3℃和相对湿度50

±

5%下养护24小时,得到水泥基材料。其凝结时间为203min,1天后抗压强度为5.5mpa,3天后抗压强度为27.8mpa,7天后抗压强度为74.0mpa,28天后抗压强度为80.0mpa,泡水28天后强度降低为43.8mpa。

35.对比例4

36.将100g轻烧粉氧化镁与5g磷酸二氢钾混合均匀,经1000℃煅烧2小时得到活性氧化镁。按一定水灰比计算后将活性氧化镁掺入40%质量分数硅灰并与50g磷酸一氢钾配制成浆体,成型,在20

±

3℃和相对湿度50

±

5%下养护24小时,得到水泥基材料。其凝结时间为35min,1天后抗压强度为33.2mpa,3天后抗压强度为80.3mpa,7天后抗压强度为120.5mpa,28天后抗压强度为132.6mpa,泡水28天后强度降低为31.5mpa。

37.对比例5

38.将50g轻烧粉氧化镁经1000℃煅烧2小时得到第一种活性氧化镁;将50g轻烧粉氧

化镁与2.5g磷酸二氢钾混合研磨,经1000℃煅烧2小时得到第二种活性氧化镁,随后将两种活性氧化镁按照质量比1:1混合均匀得到混合粉料。按一定水灰比计算后将活性氧化镁掺入40%质量分数硅灰并与50g磷酸一氢钾配制成浆体,成型,在20

±

3℃和相对湿度50

±

5%下养护24小时,得到水泥基材料,即新型高强磷硅酸镁水泥。其凝结时间为105min,1天后抗压强度为19.2mpa,3天后抗压强度为56.5mpa,7天后抗压强度为69.2mpa,28天后抗压强度为72.5mpa,泡水28天后强度降低为45.1mpa。

39.实施例1

40.将50g轻烧粉氧化镁经1000℃煅烧2小时得到第一种活性氧化镁;将50g轻烧粉氧化镁与2.5g磷酸二氢钾混合研磨,经1000℃煅烧2小时得到第二种活性氧化镁,随后将两种活性氧化镁按照质量比1:1混合均匀得到混合粉料。按一定水灰比计算后将活性氧化镁掺入40%质量分数硅灰、1g碱式硫酸镁晶须并与50g磷酸一氢钾配制成浆体,成型,在20

±

3℃和相对湿度50

±

5%下养护24小时,得到水泥基材料,即新型高强磷硅酸镁水泥。其凝结时间为92min,1天后抗压强度为28.6mpa,3天后抗压强度为76.3mpa,7天后抗压强度为103mpa,28天后抗压强度为110.5mpa,泡水28天后强度降低为80.5mpa。

41.实施例2

42.将50g轻烧粉氧化镁经1000℃煅烧2小时得到第一种活性氧化镁;将50g轻烧粉氧化镁与2.5g磷酸二氢钾混合研磨,经1000℃煅烧2小时得到第二种活性氧化镁,随后将两种活性氧化镁按照质量比1:1混合均匀得到混合粉料。按一定水灰比计算后将活性氧化镁掺入40%质量分数硅灰、1g碱式硫酸镁晶须并与33.3g磷酸一氢钾配制成浆体,成型,在20

±

3℃和相对湿度50

±

5%下养护24小时,得到水泥基材料,即新型高强磷硅酸镁水泥。其凝结时间为115min,1天后抗压强度为18.5mpa,3天后抗压强度为46.8mpa,7天后抗压强度为79.5mpa,28天后抗压强度为85.0mpa,泡水28天后强度降低为50.3mpa。

43.实施例3

44.将40g轻烧粉氧化镁经1000℃煅烧2小时得到第一种活性氧化镁;将60g轻烧粉氧化镁与2.5g磷酸二氢钾混合研磨,经1000℃煅烧2小时得到第二种活性氧化镁,随后将两种活性氧化镁按照质量比2:3混合均匀得到混合粉料。按一定水灰比计算后将活性氧化镁掺入40%质量分数硅灰、3g碱式硫酸镁晶须并与50g磷酸一氢钾配制成浆体,成型,在20

±

3℃和相对湿度50

±

5%下养护24小时,得到水泥基材料,即新型高强磷硅酸镁水泥。其凝结时间为103min,1天后抗压强度为22.3mpa,3天后抗压强度为65.2mpa,7天后抗压强度为89.3mpa,28天后抗压强度为95.3mpa,泡水28天后强度降低为68.5mpa。

45.实施例4

46.将20g轻烧粉氧化镁经1000℃煅烧2小时得到第一种活性氧化镁;将80g轻烧粉氧化镁与2.5g磷酸二氢钾混合研磨,经1000℃煅烧2小时得到第二种活性氧化镁,随后将两种活性氧化镁按照质量比1:4混合均匀得到混合粉料。按一定水灰比计算后将活性氧化镁掺入40%质量分数硅灰、5g碱式硫酸镁晶须并与50g磷酸一氢钾配制成浆体,成型,在20

±

3℃和相对湿度50

±

5%下养护24小时,得到水泥基材料,即新型高强磷硅酸镁水泥。其凝结时间为109min,1天后抗压强度为10.9mpa,3天后抗压强度为42mpa,7天后抗压强度为84.3mpa,28天后抗压强度为82.8mpa,泡水28天后强度降低为76.2mpa。

47.实施例5

48.将菱镁矿经900℃煅烧2小时得到第一种活性氧化镁;将10g白云石与1g磷酸二氢铵混合研磨,经1100℃煅烧2小时得到第二种活性氧化镁,随后将两种活性氧化镁按照质量比1:1混合均匀得到混合粉料。按一定水灰比计算后将活性氧化镁掺入粉煤灰、碱式硫酸镁晶须并与磷酸一氢钾配制成浆体,其中,粉煤灰、碱式硫酸镁晶须与磷酸一氢钾的质量比为10:10:1,成型,在20

±

3℃和相对湿度50

±

5%下养护24小时,得到水泥基材料,即新型高强磷硅酸镁水泥。其凝结时间为86min,1天后抗压强度为29.3mpa,3天后抗压强度为55.6mpa,7天后抗压强度为89.2mpa,28天后抗压强度为98.6mpa,泡水28天后强度降低为78.3mpa。

49.实施例6

50.将氢氧化镁经950℃煅烧2小时得到第一种活性氧化镁;将50g氧化镁与1g磷酸二氢钠混合研磨,经1500℃煅烧2小时得到第二种活性氧化镁,随后将两种活性氧化镁按照质量比1:5混合均匀得到混合粉料。按一定水灰比计算后将活性氧化镁掺入高炉矿渣、碱式硫酸镁晶须并与磷酸一氢铵配制成浆体,其中,高炉矿渣、碱式硫酸镁晶须与磷酸一氢铵的质量比为60:100:5,成型,在20

±

3℃和相对湿度50

±

5%下养护24小时,得到水泥基材料,即新型高强磷硅酸镁水泥。其凝结时间为92min,1天后抗压强度为23.5mpa,3天后抗压强度为36mpa,7天后抗压强度为74.3mpa,28天后抗压强度为92.3mpa,泡水28天后强度降低为80.2mpa。

51.实施例7

52.将碳酸镁经980℃煅烧2小时得到第一种活性氧化镁;将10g碳酸镁与1g磷酸二氢钙混合研磨,经1600℃煅烧2小时得到第二种活性氧化镁,随后将两种活性氧化镁按照质量比1:2混合均匀得到混合粉料。按一定水灰比计算后将活性氧化镁掺入火山灰、碱式硫酸镁晶须并与磷酸一氢钠配制成浆体,其中,火山灰、碱式硫酸镁晶须与磷酸一氢钠的质量比为30:50:3,成型,在20

±

3℃和相对湿度50

±

5%下养护24小时,得到水泥基材料,即新型高强磷硅酸镁水泥。其凝结时间为102min,1天后抗压强度为18.3mpa,3天后抗压强度为35.1mpa,7天后抗压强度为65.9mpa,28天后抗压强度为81.4mpa,泡水28天后强度降低为70.5mpa。

53.由对比例1-对比例5的测试结果与实施例1-实施例7的测试结果对比可以看出,本发明提供的氧化镁烧制方法不仅解决了低温煅烧含镁原料制备磷酸镁水泥凝结硬化过快的问题,还能显著降低煅烧温度,且制备出的磷酸镁水泥具有更好的力学性能;将两种活性氧化镁原料混掺,可以有效提升新型磷硅酸镁水泥的力学性能和抗水性能。同时,在制备过程中加入碱式硫酸镁晶须也可以增强新型磷硅酸镁水泥的力学性能和抗水性能。

54.此外,本案发明人还参照实施例1-7的方式,以本说明书中列出的其它原料和条件等进行了试验,并同样制得了不存在低温煅烧原料带来水泥凝结过快的问题、且具有良好的力学性能以及抗水性能的新型高强磷硅酸镁水泥。

55.最后所应说明的是,以上实施例仅用以说明本方案的技术方案而非具体限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下所进行的改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。