1.本发明涉及金属复合物抗腐蚀处理技术领域,尤其涉及一种提高灰口铸铁零部件抗腐蚀能力的方法。

背景技术:

2.腐蚀问题是金属材料在使用过程中经常会出现的问题。金属材料由于受周围介质的作用而发生损坏,进而显著降低金属材料的强度、塑性、韧性等力学性能,还会恶化金属构件的电学和光学等物理性能,缩短设备的使用寿命。腐蚀问题在汽车工业中显得更为普遍,由于大量零部件是由铸铁所制成,而且在铸铁中灰口铸铁的利用率最为广泛。灰口铸铁零部件因易与周围介质作用而引起腐蚀或锈蚀。

3.每年我国汽车因腐蚀损失达1000亿元人民币,其中以铸铁腐蚀最严重。铸铁常温下在空气中表面会吸附水蒸汽形成一层薄薄的水膜,o2等气体溶于其中,使之成为电解液,有了这层电解液,铸铁表面的铁和渗碳体由于电势的高低,形成两个电极,铁为阳极(负极),渗碳体为阴极(正极),形成无数个微小原电池,常温下当铸铁表面水溶液为酸性,铁和水发生析氢反应,最终生成氢气及fe2o3;常温下当水溶液为中性或弱酸性,铁和水及o2发生吸氧反应,最终生成铁锈fe2o3,影响其进一步的加工生产。随着金属产量增加和工业的发展,这种经济的损失有逐渐增大的趋势,所以有必要开展对灰口铸铁常温下抗腐蚀能力的研究来减少经济损失。

4.对于以上问题,目前的工业生产中普遍使用向铸铁中加入al、cr、ti、ni等一种或多种元素形成复合物的方式来提高铸铁的常温下抗腐蚀能力,进而提高铸铁的使用率。然而由于大量使用这些合金元素将影响自身的性能,如导电性、导热性下降以及机械性能受到影响等,导致该工艺的使用受到限制,并不适合实际工业生产。为此,目前常用的金属表面防腐方法有烘烤、镀锌、表面涂装等,

5.但是这些方法虽然具有良好的防腐效果,但也存在诸多不足。例如,镀锌过程中会造成很大环境污染,不符合环保要求;另外,如果镀锌前的预处理不彻底,表面会出现氧化膜工件,这会影响锌的正常沉积;当温度过高时,镀层容易变白和橘皮,而温度过低时,漆层容易流动,这对金属表面镀层的质量有负面影响。

技术实现要素:

6.1.要解决的技术问题

7.本发明的目的是为了解决现有技术中方法存在无法在满足工业生产的同时符合环保要求的问题,而提出的一种提高灰口铸铁零部件抗腐蚀能力的方法。

8.2.技术方案

9.为了实现上述目的,本发明采用了如下技术方案:

10.一种提高灰口铸铁零部件抗腐蚀能力的方法,包括以下步骤:

11.步骤1:将灰口铸铁零部件表面用砂纸打磨抛光,去除氧化膜;

12.步骤2:将抛光好的灰口铸铁零部件依次放入丙酮、乙醇进行超声波清洗,去除表面的油污和细小杂质颗粒,随后将超声清洗的合金放入电解液里进行电解抛光,将电解抛光后的合金再用乙醇超声波清洗一遍;

13.步骤3:将灰口铸铁零部件在通有高纯氢气(纯度99.9999%)的管式炉中温度在1200℃下保温1小时,随后随炉进行冷却,并且氢气进入管式炉前用硅胶进行干燥;

14.步骤4:随后将步骤3中的零部件在通有高纯氩气(纯度99.9999%)温度为1000℃下保温12小时,随后随炉冷却。

15.优选地,所述步骤1中灰口铸铁零部件的基本参数为:ht250、hb:203-205,其含碳3.49%、含硫0.072%、含硅2.11%、含锰0.65%、含磷0.037%。

16.优选地,所述步骤2中电解抛光采用兆信恒流源,输出电流为0-5a,稳定度≤0.1% 3ma,抛光液为高氯酸和乙酸混合液,将灰口铸铁汽车零部件置入阳极,左右两侧置入阴极铜板,通入预设电流,抛光时间为20-60s。

17.优选地,所述步骤2、3和4中还包括在退火处理前进行洗气的步骤,具体是将欲退火的零部件置于密封环境中并抽至压力不大于-0.1atm,再通入惰性保护气体。

18.优选地,所述步骤2、3和3中退火处理过程通入的高纯氢气或者高纯氩气的气体流速为90ml/min-150ml/min。

19.优选地,所述步骤2、3和4中退火过程前在室温下保温2个小时。

20.优选地,所述步骤2、3和4中退火过程中均经过3-4小时后升温到所需的退火温度。

21.优选地,所述步骤1中使用金相研磨机对零部件的上下两面进行打磨,所用砂纸依次为600目,1000目,2000目,3000目,5000目和7000目。

22.3.有益效果

23.相比于现有技术,本发明的优点在于:

24.(1)本发明中,通过将灰口铸铁在保护性气氛下进行二次退火处理来进行,首先进行第一次退火,1200℃退火1个小时以后,铸铁表面的c偏析到表面,并且与氢气发生反应形成ch4气体随尾气排出,从而使得进行第一次退火以后在铸铁浅表面层的c含量大幅降低,进而排除了表面c对si扩散到表层的干扰,接着进行第二次退火,使si向表面扩散并被充分氧化从而让氧化膜形成的更加均匀和致密,从而进一步完善其抗腐蚀特性。

25.(2)本发明中,该工艺便于重复、成本低、环保无污染且可满足工业生产的需求,有效提高了灰口铸铁零部件的抗腐蚀性能,解决了现有用于提高灰口铸铁零部件常温下抗水腐蚀能力的方法存在无法在满足工业生产的同时也能符合环保要求的问题。

26.(3)本发明中,通过此方法可以有效地阻止灰口铸铁零部件在常温被空气中的水蒸气锈蚀,大大减少了工业上因为灰口铸铁零件被水腐蚀而造成的巨大损失,具有广阔的市场前景。

附图说明

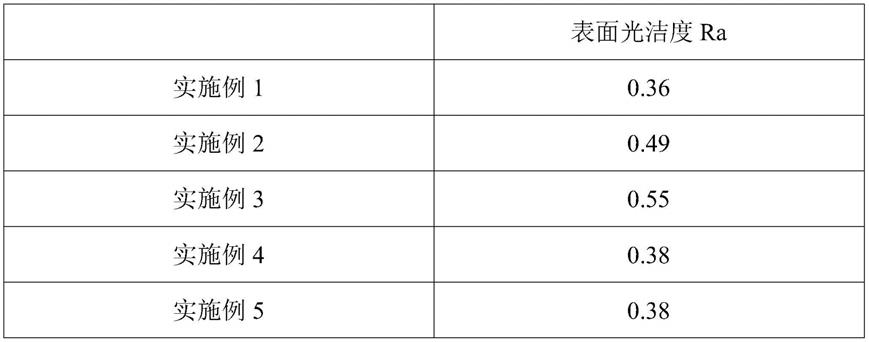

27.图1为本发明实施例13中经过退火处理灰口铸铁零部件的xps图谱;

28.图2为本发明实施例13中未经过退火处理灰口铸铁零部件的退火表面;

29.图3为本发明实施例13中经过退火处理灰口铸铁零部件的退火后的表面;

30.图4为本发明实施例13中未经过退火处理灰口铸铁零部件的截面;

31.图5为本发明实施例13中经过退火处理灰口铸铁零部件的截面;

32.图6为本发明实施例13中未经过退火处理和经过退火处理后滴水的灰口铸铁零部件图;

33.图1(a)中,对于si 2p轨道,其结合能为102.16ev,与sio2中si 2p轨道标准结合能103.5ev接近,可以认定材料表面薄膜中存在sio2。

34.图1(b)中,对于o1s轨道,其结合能为530.1ev,与sio2中o 1s标准结合能531.2ev一致。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

36.一种提高灰口铸铁零部件抗腐蚀能力的方法,包括以下步骤:

37.步骤1:将灰口铸铁零部件表面用砂纸打磨抛光,去除氧化膜;

38.步骤2:将抛光好的灰口铸铁零部件依次放入丙酮、乙醇进行超声波清洗,去除表面的油污和细小杂质颗粒,随后将超声清洗的合金放入电解液里进行电解抛光,将电解抛光后的合金再用乙醇超声波清洗一遍;

39.步骤3:将灰口铸铁零部件在通有高纯氢气(纯度99.9999%)的管式炉中温度在1200℃下保温1小时,随后随炉进行冷却,并且氢气进入管式炉前用硅胶进行干燥;

40.步骤4:随后将步骤3中的零部件在通有高纯氩气(纯度99.9999%)温度为1000℃下保温12小时,随后随炉冷却。

41.本发明实施例中,灰口铸铁零部件的二次退火处理的温度要于800℃-1000℃进行,根据埃林汉姆图,si对氧的亲和力高,它首先与退火气氛的h2中残余的o2反应生成sio2,从而在灰口铸铁零部件表面形成sio2复合物附着膜,该膜致密、稳定并且熔点高,可以有效地防止基体金属被腐蚀。

42.本发明实施例中,并且si

4

离子半径为0.041nm,fe

2

半径为0.075nm,si元素形成的氧化物晶格常数较小,基体金属离子经过它的扩散相对比较困难,从而大大的提高了灰口铸铁零部件的耐腐蚀的能力。

43.本发明提供的该提高灰口铸铁零部件耐腐蚀能力的方法工艺流程简单,环保无污染,并且显著提高了灰口铸铁耐腐蚀的能力,因为si对氧的亲和力高于fe,铸铁零部件中的微量元素si在退火条件下与h2气体中残余的o2气氛优先发生反应生成稳定的非金属保护膜。铸铁作为工业生产中消耗最大的金属,通过本方法得到的灰口铸铁可以保证耐腐蚀。

44.作为本发明的另一优选实施例,所述第一次退火处理是在退火气氛下加热至退火温度为600℃-1000℃,保温720min-1440min,然后降温至室温。

45.作为本发明的另一优选实施例,步骤3的退火温度是1100℃。

46.作为本发明的另一优选实施例,步骤3中降温的时间为1440min。

47.作为本发明的另一优选实施例,步骤3通入的氢气的气体流速为90ml/min-150ml/min,具体是所述步骤3退火处理过程全程通入h2气体(含有大约5

×

102pa氧气)。

48.作为本发明的另一优选实施例,步骤3中退火的保温时间为2h。

49.作为本发明的另一优选实施例,步骤3中退火气氛选为氩气和氢气混合气,其中氢

气占比20%。

50.作为本发明的另一优选实施例,所述步骤2中电解抛光,其目的是除去残余应力并且使得表面更加光亮。

51.作为本发明的另一优选实施例,在所述的提高灰口铸铁零部件常温下耐水腐蚀能力的方法中,还包括步骤3中在气体经过管式炉前用硅胶和分子筛的混合物进行干燥,其中硅胶质量占比80%

52.作为本发明的另一优选实施例,步骤1所述抛光是用砂纸磨至3000目,或者可以采用振动抛光1h;进行电解抛光的电解液为高氯酸和乙酸混合液,高氯酸和乙酸的体积比为(1-3):(9-7)。

53.作为本发明的另一优选实施例,在所述的提高灰口铸铁零部件常温耐水腐蚀能力的方法中,还包括在步骤3、4退火处理前进行洗气的步骤,具体是将灰口铸铁零部件置于密封环境(一般是将其置入石英舟内,随后,将安置好的石英舟放置于管式炉的恒温区中)中并抽至压力不大于-0.1atm,再通入惰性保护气体至正常大气压,一般反复3-5次,最后一次洗气抽真空后通入h2至稍微高于标准大气压,防止通气时倒吸。

54.作为本发明的另一优选实施例,所述惰性保护气体可以是氦、氖、氩、氪、氙、氡等,具体根据需求进行选择,这里并不作限定。这里,优选的,通入的惰性保护气体为氩气。

55.本发明实施例还提供一种采用上述的提高灰口铸铁零部件耐腐蚀能力的方法制备得到的铸铁制品。

56.本发明实施例还提供一种所述的提高铁基零部件抗腐蚀能力的方法在铁制品和/或灰口铸铁制品防腐中的应用。例如,可以是灰口铸铁零部件的防腐蚀。

57.作为本发明的另一优选实施例,相比于目前的工业生产中普遍使用向铸铁中加入al、cr、ti、ni等一种或多种元素形成复合物来提高防腐性能,进而提高fe的使用率,本发明实施例通过对灰口铸铁零部件使用二次退火处理来提高灰口铸铁零部件的耐腐蚀能力,通过在h2气体中较高温度下进行预处理或者退火,使得在合金表面形成了fe-sio2复合物附着膜,形成的sio2保护膜致密、稳定并且熔点高,可以有效地防止基体金属被水腐蚀。而且,导电性、导热性以及机械性能受到影响较小。

58.以下通过列举具体实施例对本发明的提高灰口铸铁零部件耐腐蚀能力的方法的技术效果做进一步的说明。

59.实施例1

60.一种提高灰口铸铁零部件常温下耐水腐蚀能力的方法,包括以下步骤:

61.步骤1:将灰口铸铁零部件表面用砂纸打磨抛光,去除氧化膜;

62.步骤2:将抛光好的灰口铸铁零部件依次放入丙酮、乙醇进行超声波清洗,去除表面的油污和细小杂质颗粒,随后将超声清洗的合金放入电解液里进行电解抛光,将电解抛光后的合金再用乙醇超声波清洗一遍;

63.步骤3:将灰口铸铁零部件在通有高纯氢气(纯度99.9999%)的管式炉中温度在1200℃下保温1小时,随后随炉进行冷却。并且氢气进入管式炉前用硅胶进行干燥;

64.步骤4:随后将步骤3中的零部件在通有高纯氩气(纯度99.9999%)温度为1000℃下保温4小时,随后随炉冷却;

65.实施例2

66.与实施例1相比,除了步骤2中保温时间为2h外,其他与实施例1相同。

67.实施例3

68.与实施例1相比,除了步骤2中保温时间为4h外,其他与实施例1相同。

69.实施例4

70.与实施例1相比,除了步骤2中保温时间为8h外,其他与实施例1相同。

71.实施例5

72.与实施例1相比,除了步骤2中保温时间为16h外,其他与实施例1相同。

73.实施例6

74.与实施例1相比,除了步骤2中保温时间为32h外,其他与实施例1相同。

75.实施例7

76.一种提高铁基零部件抗腐蚀能力的方法,包括以下步骤:

77.步骤1:将灰口铸铁零部件表面用砂纸打磨抛光,去除氧化膜;

78.步骤2:将抛光好的灰口铸铁零部件依次放入丙酮、乙醇进行超声波清洗,去除表面的油污和细小杂质颗粒,随后将超声清洗的合金放入电解液里进行电解抛光,将电解抛光后的合金再用乙醇超声波清洗一遍;

79.步骤3:将灰口铸铁零部件在通有高纯氢气(纯度99.9999%)的管式炉中温度在1200℃下保温1小时,随后随炉进行冷却。并且氢气进入管式炉前用硅胶进行干燥;

80.步骤4:随后将步骤3中的零部件在通有高纯氩氢混合气体(氢气20%)温度为1000℃下保温4小时,随后随炉冷却;

81.实施例8

82.一种提高灰口铸铁零部件耐水腐蚀能力的方法,包括以下步骤:

83.步骤1:将灰口铸铁零部件表面用砂纸打磨抛光,去除氧化膜;

84.步骤2:将抛光好的灰口铸铁零部件依次放入丙酮、乙醇进行超声波清洗,去除表面的油污和细小杂质颗粒,随后将超声清洗的合金放入电解液里进行电解抛光,将电解抛光后的合金再用乙醇超声波清洗一遍;

85.步骤3:将灰口铸铁零部件在通有高纯氢气(纯度99.9999%)的管式炉中温度在1200℃下保温1小时,随后随炉进行冷却。并且氢气进入管式炉前用硅胶进行干燥;

86.步骤4:随后将步骤3中的零部件在通有高纯氩氢混合气体(氢气20%)温度为1000℃下保温4小时,随后随炉冷却;

87.实施例9

88.一种提高灰口铸铁零部件耐腐蚀能力的方法,包括以下步骤:

89.步骤1:将灰口铸铁零部件表面用砂纸打磨抛光,去除氧化膜;

90.步骤2:将抛光好的灰口铸铁零部件依次放入丙酮、乙醇进行超声波清洗,去除表面的油污和细小杂质颗粒,随后将超声清洗的合金放入电解液里进行电解抛光,将电解抛光后的合金再用乙醇超声波清洗一遍;

91.步骤3:将灰口铸铁零部件在通有高纯氢气(纯度99.9999%)的管式炉中温度在1200℃下保温2小时,随后随炉进行冷却。并且氢气进入管式炉前用硅胶进行干燥;

92.步骤4:随后将步骤3中的零部件在通有高纯氩氢混合气体(氢气20%)温度为1000℃下保温4小时,随后随炉冷却;

93.实施例10

94.与实施例9相比,除了步骤4中保温时间为8h外,其他与实施例9相同。

95.实施例11

96.与实施例9相比,除了步骤4中保温时间为12h外,其他与实施例9相同。

97.实施例12

98.与实施例9相比,除了步骤4中保温时间为16h外,其他与实施例9相同。

99.实施例13

100.与实施例9相比,除了步骤4中保温时间为20h外,其他与实施例9相同。

101.实施例14

102.与实施例9相比,除了步骤4中保温时间为24h外,其他与实施例9相同。

103.实施例15

104.与实施例9相比,除了步骤4中保温时间为28h外,其他与实施例9相同。

105.实施例16

106.与实施例9相比,除了步骤2中电解抛光的电解液为高氯酸和乙酸混合液,高氯酸和乙酸的体积比为2:7外,其他与实施例9相同。

107.实施例17

108.与实施例9相比,除了步骤2中电解抛光的电解液为高氯酸和乙酸混合液,高氯酸和乙酸的体积比为2:6外,其他与实施例9相同。

109.实施例18

110.与实施例9相比,除了步骤2中电解抛光的电解液为高氯酸和乙酸混合液,高氯酸和乙酸的体积比为3:7外,其他与实施例9相同。

111.实施例19

112.与实施例9相比,除了步骤2中电解抛光的电解液为高氯酸和乙酸混合液,高氯酸和乙酸的体积比为2:9外,其他与实施例9相同。

113.本发明中,针对上述的实施例进行实验分析,得出如下的结论:

114.参阅图1(a)和图1(b)本发明实施例13中的经过退火处理灰口铸铁零部件的xps表征,具体是用光电子能谱仪(xps)进行表面元素探测。图1(a)为si 2p轨道的xps分析图,得到的峰值为102.16ev,图1(b)为o1s轨道的xps分析图,得到的峰值为530.1ev,所对应的结合能都与sio2结合能相符,所以认为合金表面为sio2。

115.参阅图2和图3分别为本发明实施例13中未经过退火处理灰口铸铁零部件的表面和经过退火处理灰口铸铁零部件的退火表面的表征sem及元素分布图。可见,经退火后的灰口铸铁零部件表面平整且si,o信号显著,fe相对信号较弱。

116.参阅图4和图5分别为本发明实施例13中未经过退火处理灰口铸铁零部件的截面和经过退火处理灰口铸铁零部件的截面表征sem图及元素分布图。可见,未经过退火处理的零部件在接近合金表面处si元素和o元素没有聚集,并没有形成氧化膜。而经退火处理后的灰口铸铁零部件在接近合金表面处可以看出si元素和o元素有明显的聚集,形成了连续且致密sio2氧化膜,从而可以有效地阻止灰口铸铁及其制品在常温下被腐蚀。

117.参阅图6为本发明实施例13中未经过退火处理和经过退火处理后滴水的灰口铸铁零部件图。从图中可以看出未经过退火处理的样品发生了明显的锈蚀现象,但经过退火处

理的样品仍保持原有的形貌,并未发生锈蚀。证明本发明有效提高了灰口铸铁零部件的抗腐蚀能力。

118.在本发明以上实施例中,为了解决背景技术中提出的问题,提供的提高灰口铸铁零部件抗腐蚀能力的方法是基于wanger理论通过对含有添加微量元素si的灰口铸铁零部件使其表面形成复合氧化膜,进而提高灰口铸铁零部件的常温耐水腐蚀。

119.将制得的样品置于管式炉中,通入h2气氛作为保护气,进行二次退火处理,si对o的亲和力高,它首先与退火气氛h2中残余的o2反应生成sio2,从而在fesi合金表面形成sio2附着膜,从而可以有效地阻止灰口铸铁及其制品在常温下被水腐蚀,大大减少了工业上因为铸铁被水腐蚀而造成的巨大损失。

120.本发明提供的提高铁基零部件抗腐蚀能力的方法满足了工业生产中降低成本的要求,可以满足工业生产发展的需求。并且铸铁此价格便宜,应用广泛,灰口铸铁占铸铁的总产量80%以上。成本低,价格低廉,应用广泛。主要应用机床床身、齿轮箱、皮带轮、底座、缸体、盖、手轮等受力不大、耐磨、减震零件。

121.即本发明对灰口铸铁零部件进行二次退火后具有较高的性能稳定性,适于特殊环境下使用,其改进在于通过在h2气体中较高温度下进行预处理或者退火,使得在铸铁表面形成了sio2附着膜,形成的sio2保护膜致密、稳定并且熔点高,可以有效地防止基体金属被氧化。并且si

4

离子半径为0.041nm,fe

2

半径为0.075nm,si元素形成的氧化物晶格常数较小,金属基离子经过它的扩散相对比较困难,从而大大的提高了灰口铸铁零部件的抗腐蚀性。

122.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。