1.本发明涉及涂料技术领域,具体涉及一种富锌粉末涂料及其制备方法和应用。

背景技术:

2.对于钢铁基材而言,按照国际标准iso 12944—2007,在c4、c5、c5-i恶劣的大气腐蚀环境下使用的配套涂层中,一般以富锌涂料作为底漆,其耐热性、耐用性以及耐腐蚀性都非常突出。传统的富锌涂料通常是溶剂型涂料,使用过程中存在voc排放的问题,污染环境,且涂料的耐盐雾性能仍有提高空间。开发低污染甚至无污染的高效复合型多功能涂料,将是富锌涂料的总体发展趋势。

技术实现要素:

3.本发明的目的在于提供一种富锌粉末涂料及其制备方法和应用,本发明提供的富锌粉末涂料使用过程中不会排放voc,环境友好;且富锌粉末涂料固化后形成的富锌涂层具有优异的耐盐雾性能。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种种富锌粉末涂料,按重量份数计,包括以下制备原料:

6.环氧树脂20~50份,固化剂0.5~2.0份,催化剂0.05~0.5份,锌粉60~75份,导电粉0.05~0.1份,流平剂0.4~1.2份,除气剂0.1~0.5份,增电剂0.1~0.5份。

7.优选地,所述导电粉包括纳米掺锑二氧化锡和单壁碳纳米管。

8.优选地,所述固化剂为2-甲基咪唑与液态双酚a环氧树脂制备得到的加成物。

9.优选地,所述催化剂包括二甲基咪唑、甲基咪唑和氯化胆碱中的一种或多种。

10.优选地,所述增电剂为脂肪酸和季铵盐的复配物。

11.优选地,所述环氧树脂为双酚a型环氧树脂;所述流平剂为丙烯酸丁酯流平剂;所述除气剂为安息香。

12.本发明提供了上述技术方案所述富锌粉末涂料的制备方法,包括以下步骤:

13.将富锌粉末涂料的制备原料混合后依次进行挤出成型、粉磨和筛选,得到富锌粉末涂料。

14.本发明提供了上述技术方案所述富锌粉末涂料或上述技术方案所述制备方法制备得到的富锌粉末涂料作为钢结构件底漆的应用。

15.优选地,所述应用的方法包括以下步骤:

16.将钢结构件依次进行清洗和除锈处理,得到预处理结构件;

17.将所述预处理结构件进行预热处理,得到预热结构件;

18.在所述预热结构件的表面涂覆富锌粉末涂料,固化后形成富锌涂层。

19.优选地,所述固化的温度为140~160℃,时间为15~20min;所述富锌涂层的厚度为80~120μm。

20.本发明提供了一种富锌粉末涂料,按重量份数计,包括以下制备原料:环氧树脂20

~50份,固化剂0.5~2.0份,催化剂0.05~0.5份,锌粉60~75份,导电粉0.05~0.1份,流平剂0.4~1.2份,除气剂0.1~0.5份,增电剂0~0.5份。本发明在富锌粉末涂料使用过程中不会排放voc,环境友好;且所述富锌粉末涂料中添加导电粉,能够在阴极保护阶段传递电子,降低腐蚀电流密度,使富锌粉末涂料固化后形成的富锌涂层具有优异的耐盐雾性能。此外,本发明提供的富锌粉末涂料中添加增电剂,有利于提高富锌涂层的上粉率、降低静电屏蔽效应,改善边角上粉效果。采用本发明提供的富锌粉末涂料固化后所得富锌涂层的柔韧性好、抗冲击性能强以及附着力优异。

21.进一步地,本发明采用的固化剂为低温固化剂,能够使富锌粉末涂料实现140~160℃低温固化,具有重要的实际应用意义。

具体实施方式

22.本发明提供了一种富锌粉末涂料,按重量份数计,包括以下制备原料:

23.环氧树脂20~50份,固化剂0.5~2.0份,催化剂0.05~0.5份,锌粉60~75份,导电粉0.05~0.1份,流平剂0.4~1.2份,除气剂0.1~0.5份,增电剂0.1~0.5份。

24.在本发明中,若无特殊说明,所用制备原料均为本领域技术人员熟知的市售商品。

25.按质量份数计,本发明所述富锌粉末涂料的制备原料包括环氧树脂20~50份,优选为25~40份,更优选为27~32份,进一步优选为27.5~29份。在本发明中,所述环氧树脂优选为双酚a型环氧树脂,所述双酚a型环氧树脂优选为gesr904h环氧树脂、gesr903环氧树脂和npes-604环氧树脂中的一种或多种;所述环氧树脂的环氧当量优选为800~900g/eq,更优选为850~900g/eq;软化点优选为99~115℃,更优选为100~112℃。在本发明中,所述环氧树脂具体是作为成膜物质;本发明优选采用双酚a型环氧树脂,有利于保证富锌粉末涂料形成的富锌涂层具有较高的耐腐蚀性和电性能,同时有利于保证富锌涂层具有较好的柔韧性、抗冲击性能以及附着力。在本发明的实施例中,所述环氧树脂购自宏昌电子材料工业有限公司,型号为gesr904h。

26.以所述环氧树脂的质量份数为基准,本发明所述富锌粉末涂料的制备原料包括固化剂0.5~2.0份,优选为0.6~1.5份,更优选为0.8~1.2份。在本发明中,所述固化剂优选为2-甲基咪唑与液态双酚a环氧树脂制备得到的加成物,具体为epikure p101固化剂。本发明所述固化剂为低温固化剂,能够使富锌粉末涂料实现140~160℃低温固化。在本发明的实施例中,所述固化剂购自翰森公司,型号为epikure p101。

27.以所述环氧树脂的质量份数为基准,本发明所述富锌粉末涂料的制备原料包括催化剂0.05~0.5份,优选为0.1~0.5份,更优选为0.2~0.3份。在本发明中,所述催化剂优选包括二甲基咪唑、甲基咪唑和氯化胆碱中的一种或多种,更优选为二甲基咪唑。在本发明中,所述催化剂的作用是缩短固化时间,确保固化完全。

28.以所述环氧树脂的质量份数为基准,本发明所述富锌粉末涂料的制备原料包括锌粉60~75份,优选为65~71份,更优选为68~70份。在本发明中,所述锌粉的粒度优选为500目。在本发明中,所述锌粉作为牺牲阳极,其形成的氧化产物对富锌涂层起到一种封闭作用,使富锌涂层具有更强大的阴极保护性能、防锈性能以及防腐性能。

29.以所述环氧树脂的质量份数为基准,本发明所述富锌粉末涂料的制备原料包括导电粉0.05~0.1份,优选为0.05~0.07份。在本发明中,所述导电粉优选包括纳米掺锑二氧

化锡(ato)和单壁碳纳米管,具体为bc-xg230导电粉。在本发明中,所述导电粉的电阻率优选《30ω

·

m。在本发明中,所述导电粉能够活化锌粉、增加导电性,提高阴极保护的作用;在本发明的实施例中,所述导电粉购自上海君江科技有限公司,型号为bc-xg230。

30.以所述环氧树脂的质量份数为基准,本发明所述富锌粉末涂料的制备原料包括流平剂0.4~1.2份,优选为0.6~1.0份。在本发明中,所述流平剂优选为丙烯酸丁酯流平剂,所述丙烯酸丁酯流平剂优选为byk-368p流平剂、988流平剂和588流平剂中的一种或几种。在本发明中,所述流平剂的作用是使富锌粉末涂料熔融流平,克服表面张力不均匀形成的缩孔、橘皮缺陷;本发明优选采用丙烯酸丁酯流平剂,由于极性反应基团的作用,有利于使各组分均匀分散,提高涂膜效果,起到复合性助剂的作用。

31.以所述环氧树脂的质量份数为基准,本发明所述富锌粉末涂料的制备原料包括除气剂0.1~0.5份,优选为0.3~0.4份。在本发明中,所述除气剂优选为安息香。在本发明中,所述除气剂能够使富锌粉末涂料交联固化反应时所产生的小分子化合物等挥发物质脱逸出来,提高成膜效果;本发明优选采用安息香作为除气剂,有利于使富锌粉末涂料熔融流平时气泡快速收缩,提高成膜效果。

32.以所述环氧树脂的质量份数为基准,本发明所述富锌粉末涂料的制备原料包括增电剂0.1~0.5份,优选为0.2~0.4份。在本发明中,所述增电剂优选为脂肪酸和季铵盐的复配物。在本发明中,所述增电剂优选为as90增电剂。在本发明中,所述增电剂能够有效地提高富锌粉末涂料的带电量,有利于提高静电喷涂时富锌粉末涂料的上粉率,克服边角部分的静电屏蔽作用。在本发明的实施例中,所述增电剂购自广州天珑贸易有限公司,型号为as90。

33.本发明所述富锌粉末涂料的粒度优选为120~160目,更优选为140目。

34.本发明提供了所述富锌粉末涂料的制备方法,包括以下步骤:

35.将富锌粉末涂料的制备原料混合后依次进行挤出成型、粉磨和筛选,得到富锌粉末涂料。

36.本发明将富锌粉末涂料的制备原料混合,得到混合原料。在本发明中,所述混合优选在搅拌条件下进行,本发明对所述搅拌的转速以及时间没有特殊限定,能够实现制备原料充分混合即可。在本发明的实施例中,所述混合具体是在混料罐中进行。

37.所述混合后,本发明将所得混合原料进行挤出成型,得到成型物料。在本发明中,所述挤出成型的温度优选为70~90℃,更优选为75~80℃。在本发明中,所述挤出成型过程中混合原料熔融并被挤出压制成薄片状成型物料。在本发明的实施例中,所述挤出成型具体是在挤出机中进行。

38.所述挤出成型后,本发明将所得成型物料依次进行粉磨和筛选,得到富锌粉末涂料。在本发明中,所述粉磨优选包括依次进行的粗磨和细磨;在本发明的实施例中,所述粗磨具体为研磨,所述细磨是进一步细化粗磨后物料的粒径,以满足所述富锌粉末涂料的粒径要求,所述细磨具体是在细磨粉机中进行。在本发明中,所述筛选所用筛网的目数优选为120~160目,更优选为140目,具体的,过筛网后所得筛下物料为富锌粉末涂料。

39.本发明提供了上述技术方案所述富锌粉末涂料或上述技术方案所述制备方法制备得到的富锌粉末涂料作为钢结构件底漆的应用。在本发明中,所述应用的方法优选包括以下步骤:

40.将钢结构件依次进行清洗和除锈处理,得到预处理结构件;

41.将所述预处理结构件进行预热处理,得到预热结构件;

42.在所述预热结构件的表面涂覆富锌粉末涂料,固化后形成富锌涂层。

43.在本发明将钢结构件依次进行清洗和除锈处理,得到预处理结构件。本发明对所述清洗的具体方法没有特殊限定,采用本领域技术人员熟知的清洗方法,能够将钢结构件表面的油污及其它杂质去除即可。本发明对所述除锈处理的具体方法没有特殊限定,能够将钢结构件表面的锈去除即可,具体可以对清洗后的钢结构件的涂装表面进行喷砂除锈处理,得到预处理结构件。

44.得到预处理结构件后,本发明将所述预处理结构件进行预热处理,得到预热结构件。在本发明中,所述预热处理的温度优选140~160℃;时间优选为20~30min。

45.得到预热结构件后,本发明在所述预热结构件的表面涂覆富锌粉末涂料,固化后形成富锌涂层。在本发明中,在所述预热结构件的表面涂覆富锌粉末涂料的方法优选为喷涂,更优选为静电喷涂。在本发明中,所述富锌粉末涂料的涂覆量以固化后所得富锌涂层的厚度满足要求即可。在本发明中,所述固化的温度优选为140~160℃;时间优选为15~20min。所述固化后,本发明优选将所得结构件冷却,所述冷却优选为自然冷却至室温。在本发明中,所述富锌涂层的厚度优选为80~120μm,更优选为90~120μm。

46.采用本发明提供的富锌粉末涂料作为钢结构件底漆,粉末涂料利用率高,对涂装施工人员技能要求低,涂装效率高,单位面积综合成本低,经济性和环保性较好。

47.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.本发明以下实施例以及对比例中部分原料的来源如下:

49.双酚a型环氧树脂购自宏昌电子材料工业有限公司,型号为gesr904h;

50.固化剂购自翰森公司,型号为epikure p101;

51.导电粉购自上海君江科技有限公司,型号为bc-xg230;

52.增电剂购自广州天珑贸易有限公司,型号为as90。

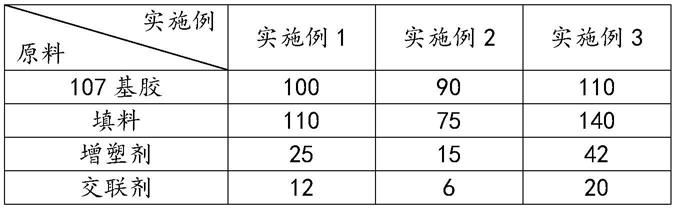

53.实施例1

54.按质量份数计,本实施例中富锌粉末涂料的制备原料如下:

55.双酚a型环氧树脂37.7份、固化剂0.85份、催化剂0.5份、锌粉60份、导电粉0.05份、丙烯酸丁酯流平剂0.4份、除气剂0.4份、增电剂0.1份;其中,所述双酚a型环氧树脂具体为gesr904h环氧树脂,环氧当量为850~900g/eq,软化点为100~112℃;所述固化剂具体为epikure p101固化剂;所述催化剂为二甲基咪唑;所述锌粉的粒度为500目;所述导电粉具体为bc-xg230导电粉;所述丙烯酸丁酯流平剂具体为byk-368p流平剂;所述增电剂具体为as90增电剂。

56.本实施例中富锌粉末涂料的制备方法如下:

57.将双酚a型环氧树脂、固化剂、催化剂、锌粉、导电粉、丙烯酸丁酯流平剂、除气剂和增电剂倒入混料罐,在搅拌条件下进行混合,得到混合原料;

58.将所述混合原料倒入挤出机,在75℃条件下熔融挤出并压制成薄片状成型物料;

59.将所述薄片状成型物料研磨后倒入细磨粉机中进行细磨,过140目筛网,筛下物料为所述富锌粉末涂料。

60.本实施例中富锌粉末涂料的施工方法如下:

61.将钢试件表面的油污及其它杂质清洗干净,之后将所得试件的涂装表面进行喷砂除锈处理,得到预处理试件;

62.将所述预处理试件置于恒温箱中,在160℃条件下预热30min,得到预热试件;

63.采用静电喷涂技术,将所述富锌粉末涂料涂覆在所述预热试件表面,在所述预热试件表面形成粉末涂料层,之后置于恒温箱中,在160℃条件下固化15min形成富锌涂层,取出自然冷却至室温(25℃),得到表面附着有富锌涂层的钢试件,所述富锌涂层的厚度为90~120μm。

64.实施例2

65.按质量份数计,本实施例中富锌粉末涂料的制备原料如下:

66.双酚a型环氧树脂32份、固化剂0.5份、催化剂0.3份、锌粉65份、导电粉0.1份、丙烯酸丁酯流平剂1.2份、除气剂0.4份、增电剂0.5份;其中,所述丙烯酸丁酯流平剂具体为988流平剂,其它制备原料种类与实施例1相同。

67.按照实施例1的方法制备得到富锌粉末涂料。

68.按照实施例1的方法施工,得到表面附着有富锌涂层的钢试件,所述富锌涂层的厚度为90~120μm。

69.实施例3

70.按质量份数计,本实施例中富锌粉末涂料的制备原料如下:

71.双酚a型环氧树脂28.9份、固化剂0.6份、催化剂0.2份、锌粉68份、导电粉0.07份、丙烯酸丁酯流平剂1.0份、除气剂0.3份、增电剂0.2份;其中,所述丙烯酸丁酯流平剂具体为588流平剂,其它制备原料种类与实施例1相同。

72.按照实施例1的方法制备得到富锌粉末涂料。

73.按照实施例1的方法施工,得到表面附着有富锌涂层的钢试件,所述富锌涂层的厚度为90~120μm。

74.实施例4

75.按质量份数计,本实施例中富锌粉末涂料的制备原料如下:

76.双酚a型环氧树脂27.8份、固化剂0.8份、催化剂0.2份、锌粉70份、导电粉0.05份、丙烯酸丁酯流平剂0.6份、除气剂0.3份、增电剂0.2份;其中,所述丙烯酸丁酯流平剂具体为988流平剂,其它制备原料种类与实施例1相同。

77.按照实施例1的方法制备得到富锌粉末涂料。

78.按照实施例1的方法施工,得到表面附着有富锌涂层的钢试件,所述富锌涂层的厚度为90~120μm。

79.实施例5

80.按质量份数计,本实施例中富锌粉末涂料的制备原料如下:

81.双酚a型环氧树脂27.4份、固化剂1.2份、催化剂0.3份、锌粉70份、导电粉0.05份、丙烯酸丁酯流平剂0.4份、除气剂0.5份、增电剂0.2份;其中,所述丙烯酸丁酯流平剂具体为988流平剂,其它制备原料种类与实施例1相同。

82.按照实施例1的方法制备得到富锌粉末涂料。

83.按照实施例1的方法施工,得到表面附着有富锌涂层的钢试件,所述富锌涂层的厚度为90~120μm;不同之处仅在于,本实施例中预热与固化的温度均为140℃,固化的时间为20min。

84.实施例6

85.按质量份数计,本实施例中富锌粉末涂料的制备原料如下:

86.双酚a型环氧树脂25.8份、固化剂2.0份、催化剂0.1份、锌粉71份、导电粉0.05份、丙烯酸丁酯流平剂0.6份、除气剂0.3份、增电剂0.2份;其中,所述丙烯酸丁酯流平剂具体为588流平剂,其它制备原料种类与实施例1相同。

87.按照实施例1的方法制备得到富锌粉末涂料。

88.按照实施例1的方法施工,得到表面附着有富锌涂层的钢试件,所述富锌涂层的厚度为90~120μm;不同之处仅在于,本实施例中预热与固化的温度均为140℃,固化的时间为20min。

89.对比例

90.按照实施例1的制备原料配料、制备富锌粉末涂料以及施工,得到表面附着有富锌涂层的钢试件,所述富锌涂层的厚度为90~120μm;不同之处仅在于,本对比例的富锌粉末涂料中不添加导电粉。

91.测试例

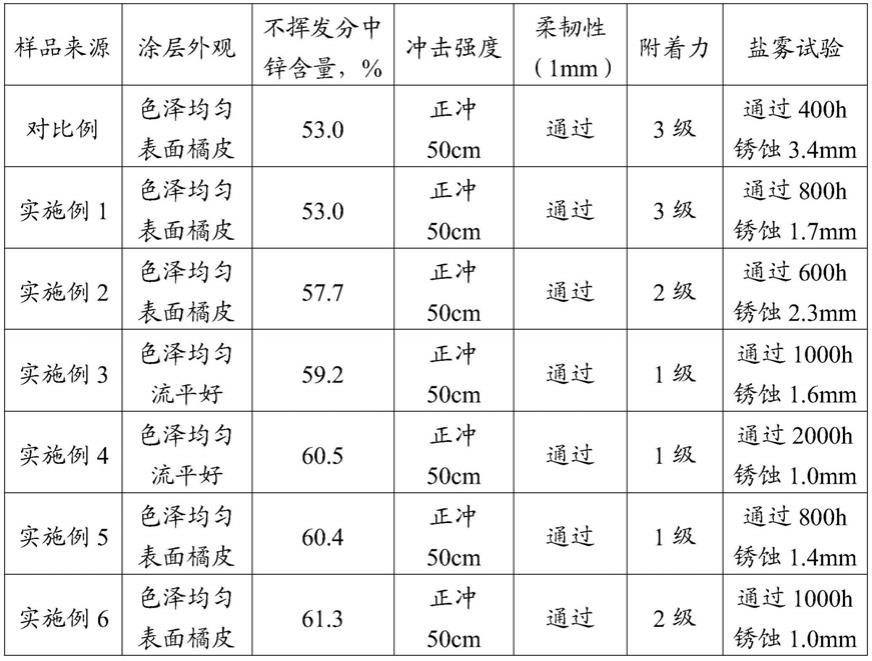

92.对实施例1~6以及对比例制备的富锌涂层的外观、不挥发分中锌含量(执行标准hg/t 3668-2020)、冲击强度(执行标准gb/t 1732-1993)、柔韧性(执行标准gb/t 6742-2007)、附着力(执行标准gb/t 9286-1988)以及耐盐雾性能(执行标准gb/t 1771-2007)进行测试,结果如表1所示。

93.表1实施例1~6以及对比例制备的富锌涂层的性能测试结果

[0094][0095]

由表1可知,本发明提供的富锌粉末涂料经固化后所得富锌涂层性能优异,加入的导电粉在阴极保护阶段传递电子,降低腐蚀电流密度,有效提高了锌粉的使用效率,使富锌涂层具有优异的耐盐雾性能,其中实施例4制备的富锌涂层通过2000h耐盐雾试验,锈蚀1mm。而对比例制备的富锌涂层耐盐雾性能较差,通过400h耐盐雾试验,锈蚀3.4mm。同时本发明提供的富锌粉末涂料固化温度低,大大节约了能源、降低了成本、提高了效率。

[0096]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。