1.本发明涉及硅酮密封胶领域,尤其是涉及一种环保型高位移硅酮密封胶及其制备方法。

背景技术:

2.中性硅酮密封胶对各类建材都具有极好的粘接力,因此被广泛应用于建筑密封领域。目前,市场上应用最广泛的硅酮密封胶当属脱丁酮肟型硅酮密封胶,脱丁酮肟型硅酮密封胶是指采用甲基三丁酮肟基硅烷、乙烯基三丁酮肟基硅烷、二甲基二丁肟基硅烷、四丁酮肟基硅烷等作为交联剂的硅酮胶,其对各种基材具有良好的粘接性能,适用性高。

3.但是脱丁酮肟型硅酮胶固化过程中会产生副产物丁酮肟,而丁酮肟具有致癌风险,不满足环保性和安全性的要求。

技术实现要素:

4.为提高硅酮密封胶应用过程中的环保性能和安全性能,本技术提供一种环保型高位移硅酮密封胶及其制备方法。

5.第一方面,本技术提供一种环保型高位移硅酮密封胶,包括如下质量份的原料:107基胶:90~110份;填料:75~160份;增塑剂:13~42份;交联剂:6~20份;偶联剂:0.6~2份;所述交联剂采用甲基异丁酮肟基硅烷与甲基异丁酮肟基硅烷低聚物中的至少一种。

6.通过采用上述技术方案,采用甲基异丁酮肟基硅烷与甲基异丁酮肟基硅烷低聚物作为交联剂,其固化过程中产生的副产物为甲基异丁酮肟。相比丁酮肟,甲基异丁酮肟气味低,腐蚀性小,没有致癌风险,符合环保需求,绿色安全。另外,甲基异丁酮肟基硅烷交联速度快,表干和深层固化时间短,有利于提高施工效率。

7.上述填料可采用纳米碳酸钙、重钙、二氧化硅中的至少一种;增塑剂可采用甲基硅油、白油中的至少一种;甲基异丁酮肟基硅烷可采用二甲基二(甲基异丁酮肟基)硅烷、苯基三(甲基异丁酮肟基)硅烷、甲基乙烯基二(甲基异丁酮肟基)硅烷与甲基三(甲基异丁酮肟基)硅烷中的至少一种;甲基异丁酮肟基硅烷低聚物一般聚合度在2~10左右。

8.优选的,所述交联剂采用质量比为(0.35~0.45):(0.55~0.65)的交联剂a与交联剂b;所述交联剂a采用二甲基二(甲基异丁酮肟基)硅烷、苯基三(甲基异丁酮肟基)硅烷与甲基乙烯基二(甲基异丁酮肟基)硅烷中的至少一种;所述交联剂b采用甲基异丁酮肟基硅烷低聚物与甲基三(甲基异丁酮肟基)硅烷中的至少一种。

9.通过采用上述技术方案,在保障环保安全的前提下,交联剂a为低活性的甲基异丁

酮肟基硅烷,在交联固化过程中可起到扩链作用,能够有效提高硅酮胶的弹性伸长率,从而改善硅酮胶的位移能力,有利于其在铝型材等容易发生热胀冷缩的基材上的牢固粘接。交联剂a活性较低,导致硅酮胶固化速度较慢,不利于提高施工效率。因此本技术中采用了交联剂b,其活性较高,有利于提高硅酮胶的固化速度。特别是对于甲基异丁酮肟基硅烷低聚物,经聚合后,其活性基团排列更为密集,进一步的提高了交联活性,有效的提高了施工效率。

10.本技术中的甲基异丁酮肟基硅烷低聚物优选采用乙烯基乙烯基三(甲基异丁酮肟基)硅烷低聚物,其交联活性更为突出,有效缩短表干时间和深层固化时间。

11.优选的,所述交联剂b采用质量比为(3~4):(2~3)的甲基异丁酮肟基硅烷低聚物与甲基三(甲基异丁酮肟基)硅烷。

12.上述交联剂中,交联剂a中交联组分小于交联剂b中甲基三(甲基异丁酮肟基)硅烷的交联活性、而甲基三(甲基异丁酮肟基)硅烷的交联活性小于甲基异丁酮肟基硅烷低聚物的交联活性。然而甲基异丁酮肟基硅烷低聚物虽然具有较高的交联活性,但其加入后也到导致表干时间过快,不利于在施工过程中对硅酮胶进行修饰,特别是在建筑幕墙施工中,对硅酮胶密封胶具有较高的外观要求,在硅酮胶固化过程中,需要对其进行修边等操作,因此固化速度应适当。且固化速度过快,极易造成固化后的硅酮胶变脆,强度下降,且容易产生气泡等不良现象。为此,本技术采用甲基异丁酮肟基硅烷低聚物与甲基三(甲基异丁酮肟基)硅烷进行复配,获得了固化速度适宜的交联剂,保障了硅酮胶的施工性能。

13.优选的,所述甲基异丁酮肟基硅烷低聚物按照如下方法制备得到:s101:将甲基异丁酮肟基硅烷加热升温至50~70℃,通入氮气,然后滴加由水和甲基异丁酮肟组成的混合物,滴加完毕后恒温搅拌并充分反应,得到预反应物;s102:将预反应物加热升温至80~95℃,恒温搅拌并反应,然后真空减压蒸馏出甲基异丁酮肟,继续升温至140~160℃,恒温搅拌并充分反应,得到甲基异丁酮肟基硅烷低聚物。

14.通过采用上述技术方案,制备得到具有高交联活性的甲基异丁酮肟基硅烷低聚物,有效提高了固化速度。上述步骤s101中,水和甲基异丁酮肟质量比在(90~100):(100~110)范围内均能取得较好的聚合效果。

15.优选的,所述偶联剂采用环氧基硅烷、环氧基硅烷低聚物、乙烯基硅烷偶联剂与氨基硅烷偶联剂中的至少一种。

16.通过采用上述技术方案,采用上述硅烷偶联剂能够显著地提高硅酮密封胶同基材的粘接性能。

17.优选的,所述偶联剂采用质量比为(0.3~1):(0.3~1)的氨基硅烷偶联剂与环氧基硅烷低聚物。

18.通过采用上述技术方案,采用氨基硅烷偶联剂与环氧基硅烷偶联剂复配,能够在保障硅酮胶粘接性能的同时,提高硅酮胶的弹性伸长率,弥补因采用甲基异丁酮肟基硅烷低聚物作为交联剂,导致交联密度增加,弹性下降的问题。从而保障硅酮胶在建筑密封应用中,能够适应建材间缝隙的伸缩变化,即保障硅酮胶具有优异的位移能力。其中,氨基硅烷偶联剂因其氨基基团与基材具有较高的反应活性,能够与基材表面的活性基团键合,从而起到良好的粘接作用。而环氧基硅烷低聚物在提高硅酮胶弹性伸长率方面具有更为突出的

效果,且相比氨基硅烷具有更好的耐黄变效果。

19.优选的,所述环氧基硅烷低聚物按照如下方法制备得到:s201:将环氧基硅烷与甲醇的混合物加热升温至45~55℃,然后滴加水、甲醇和浓盐酸的混合物,充分水解得到预聚物;s202:将预聚物加热升温至80~100℃,聚合2~3h,减压蒸馏收集甲醇,继续升温至140~160℃,聚合2~4h,降至室温,得到环氧基硅烷低聚物。

20.通过采用上述技术方案,制备得到的环氧基硅烷低聚物不仅能够有效提高硅酮胶的粘接效果,还能够改善硅酮胶的弹性伸长率与位移能力。上述水、甲醇和浓盐酸的质量比在(90~98):(60~80):(1~5)范围内均能够取得较好的效果,浓盐酸的浓度在20wt%~38wt%范围内。

21.优选的,所述107基胶的粘度为50000~80000mpa.s。

22.通过采用上述技术方案,该粘度范围的107基胶,具有较好的弹性,有利于提高交联固化后的硅酮胶的弹性伸长率和位移能力。

23.第二方面,本技术提供一种环保型高位移硅酮密封胶的制备方法,包括如下步骤:s301:将107基胶、填料、增塑剂在110~150℃抽真空条件下进行脱水,冷却后加入交联剂,在抽真空条件下充分混合并反应,得到交联产物;s302:向交联产物中加入偶联剂,在抽真空条件下充分混合并反应,得到硅酮密封胶。

24.通过采用上述技术方案,制备得到安全环保,且具有优异粘接性能和弹性伸长率的硅酮密封胶。

25.优选的,所述步骤s301中,在加入交联剂的过程中,先加入交联剂a,在抽真空条件下充分混合并反应;再加入交联剂b,继续在抽真空条件下充分混合并反应,得到交联产物。

26.通过采用上述技术方案,由于交联剂a反应活性低于交联剂b,通过先加入具有扩链作用的交联剂a,有利于交联剂a先与107基胶进行交联,从而有效提高硅酮胶的弹性伸长率和位移能力;然后再加入交联剂b,保障固化速率和施工效率。另外,采用上述分步添加工艺,无需采用催化剂即可达到更快的的固化速度。

27.综上所述,本技术具有如下有益效果:1、本技术中通过采用甲基异丁酮肟基硅烷或其低聚物作为交联固化剂,在克服当前脱丁酮肟硅酮胶固化过程中产生致癌物丁酮肟的缺陷的前提下,保障了硅酮胶的交联固化速度。

28.2、本技术中通过采用低活性的甲基异丁酮肟基硅烷与甲基异丁酮肟基硅烷低聚物进行复配,在提高硅酮胶固化速度的同时,有效改善了硅酮胶的弹性伸长率与位移能力。

29.3、本技术中通过采用氨基硅烷偶联剂与环氧基硅烷低聚物一同复配,在提高硅酮胶与基材粘接强度的同时,进一步提高了硅酮胶的弹性伸长率与位移能力。

具体实施方式

30.甲基异丁酮肟基硅烷低聚物的制备例制备例1,一种甲基异丁酮肟基硅烷低聚物,按照如下方法制备得到:s101:在装有回流冷凝管,温度计和恒压滴液漏斗的三口烧瓶中,加入1500g乙烯

基三(甲基异丁酮肟基)硅烷,缓慢加热至60℃,开启搅拌,通入n2;将95g水和105g甲基异丁酮肟的混合物通过恒压滴液漏斗缓慢的滴入,滴加完毕后,继续恒温搅拌1h,得到预反应物;s102:将预反应物加热升温至90℃,继续恒温搅拌3小时,真空减压蒸馏出甲基异丁酮肟,继续升温至150摄氏度,恒温搅拌3小时得平均聚合度为7的乙烯基三(甲基异丁酮肟基)硅烷低聚物。

31.制备例2,一种甲基异丁酮肟基硅烷低聚物,按照如下方法制备得到:s101:在装有回流冷凝管,温度计和恒压滴液漏斗的三口烧瓶中,加入1500g乙烯基三(甲基异丁酮肟基)硅烷,缓慢加热至55℃,开启搅拌,通入n2;将90g水和110g甲基异丁酮肟的混合物通过恒压滴液漏斗缓慢的滴入,滴加完毕后,继续恒温搅拌1h,得到预反应物;s102:将预反应物加热升温至80℃,继续恒温搅拌2h,真空减压蒸馏出甲基异丁酮肟,继续升温至140摄氏度,恒温搅拌2h得平均聚合度为3的乙烯基三(甲基异丁酮肟基)硅烷低聚物。

32.制备例3,一种甲基异丁酮肟基硅烷低聚物,与制备例1的区别在于,步骤s101中,采用等量的甲基三(甲基异丁酮肟基)硅烷替代乙烯基三(甲基异丁酮肟基)硅烷,制得甲基三(甲基异丁酮肟基)硅烷低聚物。

33.环氧基硅烷低聚物的制备例制备例一,一种环氧基硅烷低聚物,按照如下方法制备得到:步骤1:在3000ml三口烧瓶中,加入1550gkh-560,300g甲醇,在三口烧瓶上装回流冷凝管,温度计和恒压滴液漏斗,搅拌下升温至50℃,将97g水,70g甲醇和3g浓盐酸(30wt%)的混合物通过恒压滴液漏斗滴入,继续搅拌2h,得到预聚物;步骤2:待硅烷完全水解后,缓慢升温至90℃左右,聚合2h后,减压蒸馏收集甲醇,并继续升温至150℃,聚合4h后,降至室温,得平均聚合度为8的环氧基硅烷低聚物。

34.制备例二,一种环氧基硅烷低聚物,按照如下方法制备得到:s201:在3000ml三口烧瓶中,加入1500gkh-560,200g甲醇,在三口烧瓶上装回流冷凝管,温度计和恒压滴液漏斗,搅拌下加热升温至50℃,将95g水,75g甲醇和5g浓盐酸(25wt%)的混合物通过恒压滴液漏斗滴入,继续搅拌2h,得到预聚物;s202:将预聚物加热升温至95℃,聚合2h后,减压蒸馏收集甲醇,并继续升温至140℃,聚合3h后,降温至室温,得到平均聚合度为4的环氧基硅烷低聚物。实施例

35.实施例1,一种环保型高位移硅酮密封胶,各原料的选择及其相应用量如表1所示,且按照如下步骤制备得到:s301:在反应釜中加入填料、107基胶、增塑剂,在130℃下抽真空,真空度控制在-0.09mpa~-0.1mpa,然后在行星分散机中以50rpm的转速搅拌3h,脱除水和低沸物,冷却至<70℃,加入交联a,抽真空(真空度控制在-0.09mpa~-0.1mpa)搅拌20min,再加入交联剂b,抽真空(真空度控制在-0.09mpa~-0.1mpa)搅拌20min,得到交联产物;s302:向交联产物中加入偶联剂,在抽真空条件下(真空度控制在-0.09mpa~-0.1mpa)搅拌反应20min,得到硅酮密封胶。

36.实施例2~3,一种环保型高位移硅酮密封胶,与实施例1的区别在于,各原料的选择及其相应用量如表1所示。

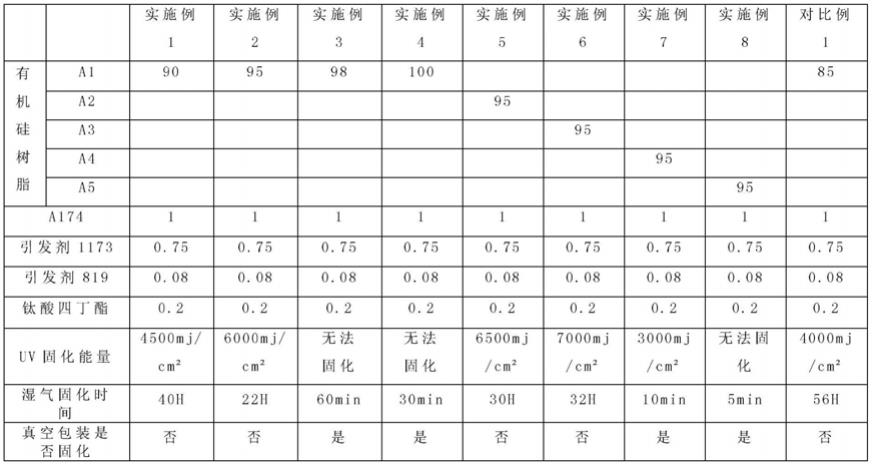

37.表1、实施例1~3中硅酮密封胶原料的选择及其相应用量(

㎏

))其中,107基胶获自瓦克化学,粘度为50000mpa.s,挥发份;实施例1中填料采用质量比为10:100的重钙粉与纳米碳酸钙,实施例2~3仅采用纳米碳酸钙,重钙粉获自欧米亚,平均粒径为1250目,纳米碳酸钙获自建德双超钙业,粒径为30-60nm;实施例1中增塑剂采用质量比为20:5的甲基硅油与3号白油,甲基硅油获自瓦克化学,其运动粘度为350cst,3号白油获自杭州福达。各实施例中交联剂的选用如表2所示。

38.表2、实施例1~3中交联剂的选用及用量(%)上述实施例中的异丁酮肟基硅烷低聚物均为制备例1制得的异丁酮肟基硅烷低聚物;其余异丁酮肟基硅烷均获自浙江衢州硅宝化工。

39.上述实施例中,偶联剂均采用质量比为1:1的氨基硅烷偶联剂与环氧硅烷低聚物,且实施例1与实施例2中的环氧硅烷低聚物均采用制备例一制得的环氧硅烷低聚物,实施例3中的环氧硅烷低聚物均采用制备例二制得的环氧硅烷低聚物;氨基硅烷偶联剂均采用n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷。

40.实施例4,一种环保型高位移硅酮密封胶,与实施例1的区别在于,采用等量交联剂a中选用的交联剂组分替代交联剂b选用的交联剂组分。

41.实施例5,一种环保型高位移硅酮密封胶,与实施例1的区别在于,交联剂采用等量交联剂b中选用的交联剂组分替代交联剂a中选用的交联剂组分。

42.实施例6,一种环保型高位移硅酮密封胶,与实施例1的区别在于,交联剂b中采用等量的甲基异丁酮肟基硅烷低聚物替代甲基三(甲基异丁酮肟基)硅烷。

43.实施例7,一种环保型高位移硅酮密封胶,与实施例1的区别在于,交联剂b中采用

等量的甲基三(甲基异丁酮肟基)硅烷替代甲基异丁酮肟基硅烷低聚物。

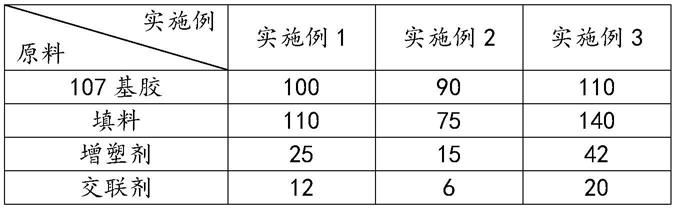

44.表3、实施例4~7中交联剂的选用及用量(%)实施例8,一种环保型高位移硅酮密封胶,与实施例1的区别在于,步骤s301中,交换交联剂a与b的添加顺序,即先加入交联剂b,再加入交联剂a。

45.实施例9,一种环保型高位移硅酮密封胶,与实施例1的区别在于,交联剂b中采用等量制备例3制得的甲基三(甲基异丁酮肟基)硅烷低聚物替代制备例1制得的乙烯基三(甲基异丁酮肟基)硅烷低聚物。

46.实施例10,一种环保型高位移硅酮密封胶,与实施例1的区别在于,偶联剂采用等量的氨基硅烷偶联剂替代环氧基硅烷低聚物。

47.实施例11,一种环保型高位移硅酮密封胶,与实施例1的区别在于,偶联剂采用等量的环氧基硅烷低聚物替代氨基硅烷偶联剂。

48.实施例12,一种环保型高位移硅酮密封胶,与实施例1的区别在于,偶联剂采用等量的kh-560(环氧基硅烷偶联剂)替代环氧基硅烷低聚物和氨基硅烷偶联剂。

49.实施例13,一种环保型高位移硅酮密封胶,与实施例1的区别在于,采用粘度为20000mpa.s的107基胶替代粘度为50000mpa.s的107基胶。

50.实施例14,一种环保型高位移硅酮密封胶,与实施例1的区别在于,采用粘度为80000mpa.s的107基胶替代粘度为50000mpa.s的107基胶。

51.对比例对比例1,一种环保型高位移硅酮密封胶,与实施例1的区别在于,步骤s301中,采用等量的乙烯基三丁酮肟基硅烷替代交联剂a与交联剂b。

52.对比例2,一种环保型高位移硅酮密封胶,与实施例1的区别在于,步骤s301中,采用等量的甲基三丁酮肟基硅烷替代交联剂a与交联剂b。

53.性能检测试验试验1:硅酮密封胶理化性能测试试验方法:按照gb/t14683-201725《硅酮和改性

硅酮建筑密封胶》中的规定对表干时间、下垂度、拉升强度、100%拉伸模量、最大拉伸率、位移能力、定伸粘结性、进水后定伸粘结性、冷拉热伸粘结性进行测试,测试结果如表4所示。

54.试验2:硅酮密封胶深层固化速度测试试验方法:按照gb/t 29595-2013《地面用光伏组件密封材料硅橡胶密封剂》中固化速度测试的步骤和规定对硅酮密封胶的深层固化速度(mm/min)进行测试,测试结果如表4所示。

55.表4、硅酮密封胶理化性能与深层固化速度测试结果试验结果分析:(1)结合实施例1~14和对比例1~2可知,对比例1~2中采用丁酮肟基硅烷作为交联剂,其交联固化过程中会脱出具有致癌缺陷的丁酮肟。而本技术实施例1~14中通过采用异丁酮肟基硅烷或其低聚物作为交联剂,其固化过程中产生的丁酮肟并非致癌产物,因而具有更高的安全和环保性能,同时其在应用过程中,仍然具有较好的固化速度和位移能力。

56.(2)结合实施例1和实施例4~7并结合表4可以看出,相比实施例4~5,实施例1采用了交联剂a与交联剂b,且交联剂b采用了甲基异丁酮肟基硅烷低聚物与甲基三(甲基异丁酮肟基)硅烷进行复配,最终制得的硅酮胶不仅具有较高的最大伸长率和位移能力,还具有较为平衡的固化速度(由表干时间和深层固化速度表征)。其原因可能在于,交联剂a为低活性的异丁酮肟基硅烷,在交联过程中主要起到扩链作用,能够有效提高硅酮胶的弹性伸长率,从而改善硅酮胶的位移能力。而交联剂b具有更高的交联活性,因此主要起到提高固化速度的作用。但交联剂b中的甲基异丁酮肟基硅烷低聚物因活性基团较多,且排列较为密集,因此交联活性极高,容易导致表干时间太短,致使硅酮胶固化后产生气泡、鼓包甚至开裂现象。另外,交联速度快导致硅酮胶固化后刚性增强、脆性增加,不利于提高其位移能力。因此,本技术中采用了甲基异丁酮肟基硅烷低聚物与甲基三(甲基异丁酮肟基)硅烷进行复

配,得到了固化速度与位移能力更为平衡的硅酮胶。其固化速度相对较快,但不会导致固化后产生开裂、鼓包或伸长率下降等问题。

57.(3)结合实施例1和实施例8并结合表4可以看出,相比实施例8实施例1先加入低活性的交联剂a进行反应,再加入交联剂b进行反应,能够在保障固化速度的前提下,提高硅酮胶的最大伸长率。其原因可能在于,交联剂b中含有较多如乙烯基等高活性基团,对107基胶上的交联位点具有较高的竞争优势,因此,若同时加入交联剂a与交联剂b,交联剂b的高活性将抑制交联剂a将与107基胶的反应,不利于提高硅酮胶的弹性和位移能力。而将交联剂a与交联剂b先后加入,则能够使交联剂a充分交联反应,改善硅酮胶的弹性和位移能力,并通过交联剂b保障整体的固化速度。

58.(4)结合实施例1和实施例9并结合表4可以看出,实施例9中采用甲基三(甲基异丁酮肟基)硅烷低聚,而实施例1中采用乙烯基三(甲基异丁酮肟基)硅烷低聚物;最终实施例1的固化速度优于实施例9,但其伸长率有轻微下降。其原因可能在于,乙烯基三(甲基异丁酮肟基)硅烷低聚物中含有较多的乙烯基,其交联活性高,有利于提高固化速度,但较高的固化速度会导致硅酮胶刚性上升,弹性下降。

59.(5)结合实施例1和实施例10~12并结合表4可以看出,相比实施例10~12,实施例1中采用氨基硅烷偶联剂与环氧硅烷低聚物复配得到的偶联剂,其不仅能够提高硅酮胶与基材的粘接强度,还能够进一步提高硅酮胶的最大伸长率与位移能力。其原因可能在于,环氧硅烷低聚物中的环氧基团能够与107基胶反应,引入107基胶的主链结构中,破坏107基胶主链的鬼整形,从而增强硅酮胶的弹性,最终,提高硅酮胶的位移能力。1本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。