1.本发明属于照明和显示技术领域,更具体地,涉及一种荧光玻璃片及其制备方法和应用。

背景技术:

2.在当前全球能源短缺的背景下,半导体固态照明以其高光效、低能耗、长寿命、环境友好等优点,引领了国家节能环保能力的持续提升。随着人们对高亮度照明设备的需求不断增加,半导体照明技术正朝着大电流、高功率密度、轻量化以及小尺寸的方向发展,作为新一代照明技术的激光照明应运而生。

3.与现有led技术相比,激光照明技术不仅避免了效率骤降问题,还具有超大功率、超高亮度、高准直性、照射距离远等特点,可应用于汽车大灯、投影显示、医疗设备、可见光通讯等领域,市场潜力巨大。

4.目前激光照明技术常采用荧光转换白光ld,即蓝光ld芯片激发远离黄色荧光粉层,包括透过型白光ld和反射型白光ld。由于蓝光ld功率密度高、辐射光斑小,荧光层需要承受高的激光辐射能量和荧光转换热量,造成荧光层局部位置出现高温,而传统有机荧光树脂在高温下发生树脂碳化和荧光粉热猝灭,难以满足白光ld封装需求。为此,研究者提出了无机荧光转换材料(发光单晶、荧光陶瓷、荧光玻璃等)用于白光ld封装,其中荧光玻璃是一种由玻璃和荧光粉组成的无机复合材料,具有制备工艺简单、发光特性可调、成本低、易批量化等优点。但是,现有荧光玻璃存在热导率低、热稳定性差等缺点,难以满足高功率密度激光驱动或激发需求,导致白光ld出现发光饱和问题,限制了激光照明和显示技术的发展。

技术实现要素:

5.针对现有技术的缺陷和改进需求,本发明提供了一种荧光玻璃片及其制备方法和应用,其目的在于解决现有传统采用有机材料封装在高温下失效的问题。

6.为实现上述目的,按照本发明的一个方面,提供了一种荧光玻璃片,包括:散热基片、导热层、荧光玻璃层、粘结层和散热盖板;

7.其中,所述散热基片上加工有凹槽;在所述凹槽侧的侧壁上均设置有所述导热层,且每个导热层的远离所述侧壁的表面均设置有一层反射层;所述荧光玻璃层填充于所述凹槽内,所述散热盖板位于所述散热基片上方,通过所述粘结层实现所述散热盖板与所述散热基片之间的固定;所述荧光玻璃片为透过型荧光玻璃片或反射型荧光玻璃片。

8.进一步,当所述荧光玻璃片为透过型荧光玻璃片时,所述散热基片和所述散热盖板的材料满足透过率大于85%;

9.当所述荧光玻璃片为反射型荧光玻璃片时,当所述散热基片的材料满足反射率大于90%,所述散热盖板的材料满足透过率大于85%。

10.进一步,其总厚度为0.4mm~3mm;所述导热层(2)高度和所述荧光玻璃层(3)厚度

均为30μm~400μm,且与所述散热基片(1)的凹槽深度一致;所述导热层(2)厚度小于等于30μm;所述粘接层(4)厚度为10μm~50μm,且完全覆盖荧光玻璃层(3)、导热层(2)以及散热基片(1),并保持平整。

11.进一步,所述导热层的材料满足热导率大于30w/(m

·

k),所述反射层为漫反射层或镜面反射层(6),满足反射率大于90%。

12.进一步,制备所述荧光玻璃层(3)的材料为荧光玻璃浆料,该浆料包括荧光粉、低温玻璃粉、有机溶剂和导热颗粒;其中低温玻璃粉的玻璃化转变温度低于800℃,荧光粉为单色荧光粉或多色荧光粉,掺量为低温玻璃粉重量的20%~200%,导热颗粒为氮化铝、氮化硼或金刚石中的一种或多种的混合物,其热导率大于30w/(m

·

k),掺量为玻璃粉重量的5%~20%。

13.进一步,所述荧光玻璃层(3)的烧结温度大于500;所述粘接层(4)的材料为玻璃焊料,其透过率大于85%,且烧结温度低于500℃。

14.本发明还提供一种如上所述的荧光玻璃片的应用,用于高亮度荧光转换白激光光源。

15.本发明还提供一种如上所述的荧光玻璃片的制备方法,包括:

16.s1、通过机加工、激光加工或刻蚀的方法在所述散热基片(1)上制作出凹槽结构;

17.s2、在所述散热基片(1)的凹槽侧壁上喷涂一层所述导热层(2),在所述导热层表面制备一层反射层;

18.s3、在所述散热基片(1)的凹槽内填充荧光玻璃浆料,高温烧结后形成所述荧光玻璃层(3);

19.s4、在所述散热基片(1)、所述导热层(2)、所述荧光玻璃层(3)组成的复合结构上表面涂覆一层玻璃焊料,并在其上对准放置所述散热盖板(5),烧结后形成所述粘接层(4),从而制备出高导热荧光玻璃片。

20.进一步,所述荧光玻璃层(3)的烧结温度为500~700℃,烧结时间为30~60min。

21.进一步,所述粘接层(4)的烧结温度为300~500℃,烧结时间为15-30min。

22.总体而言,通过本发明所构思的以上技术方案,能够取得以下有益效果:

23.(1)本发明公开了一种高导热荧光玻璃片,分为透过型和反射型两种结构。其结构包括散热基片、散热盖板、荧光玻璃层、粘接层和导热层,散热基片加工有凹槽,导热层设置于凹槽侧壁,荧光玻璃层填充于凹槽内,散热盖板与散热基片通过粘接层固定。利用导热的凹槽结构改善了荧光玻璃片散热性能,避免了发光饱和问题,有效提高了白激光光源的发光亮度和热稳定性;荧光玻璃片中未使用有机粘接材料,避免有机粘接材料在高温下出现失效甚至碳化,提高了白激光光源的长期可靠性。

24.(2)本发明公开了一种高导热荧光玻璃片的制备方法,该高导热荧光玻璃片主要应用于高亮度荧光转换白激光光源,能够耐受高功率密度激光驱动或激发,使得白激光光引擎及其设备具备超高亮度和可靠性,推动激光照明和显示技术的发展。

25.(3)本发明提出的荧光玻璃片总厚度为0.4mm~3mm,导热层高度和荧光玻璃层厚度均为30μm~400μm,这两个厚度数值范围适中,太薄了不易制备,太厚了散热不佳;另外,粘接层厚度为10μm~50μm,厚度过小粘接效果不好,厚度过大散热不好且造成成本浪费。

附图说明

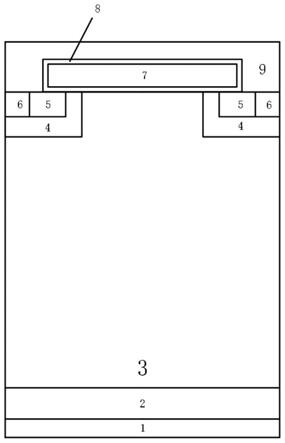

26.图1为本发明实施例提供的一种高导热荧光玻璃片的结构示意图;

27.图2为本发明实施例提供的一种高导热荧光玻璃片的反射层示意图;

28.图3为本发明实例1中内掺导热颗粒的荧光玻璃层的示意图;

29.图4为本发明实例2中内掺导热颗粒的荧光玻璃层的示意图;

30.图5为本发明实施例提供的一种高导热荧光玻璃片的制备工艺流程图。在所有附图中,相同的附图标记用来表示相同的元件或者结构,其中:

31.1为散热基片,2为导热层,3为荧光玻璃层,4为粘接层,5为散热盖板,6为反射层。

具体实施方式

32.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

33.实施例一

34.一种荧光玻璃片,包括:散热基片、导热层、荧光玻璃层、粘结层和散热盖板;其中,散热基片上加工有凹槽;在凹槽的侧壁上均设置有导热层,且每个导热层的远离侧壁的表面均设置有一层反射层;荧光玻璃层填充于所述凹槽内,散热盖板位于所述散热基片上方,通过粘结层实现散热盖板与散热基片之间的固定。当散热基片和散热盖板的材料满足透过率大于85%,则该荧光玻璃片为透过型荧光玻璃片;当散热基片的材料满足反射率大于90%,所述散热盖板的材料满足透过率大于85%。

35.优选的,处于玻璃片刚度的考虑,荧光玻璃片总厚度为0.4mm~3mm;导热层(2)高度和荧光玻璃层(3)厚度均为30μm~400μm,且与散热基片(1)的凹槽深度一致;导热层(2)厚度小于等于30μm;粘接层(4)厚度为10μm~50μm,且完全覆盖荧光玻璃层(3)、导热层(2)以及散热基片(1),并保持平整。

36.优选的,导热层的材料满足热导率大于30w/(m

·

k),反射层为漫反射层或镜面反射层(6),满足反射率大于90%。

37.优选的,制备荧光玻璃层(3)的材料为荧光玻璃浆料,该浆料包括荧光粉、低温玻璃粉、有机溶剂和导热颗粒;其中低温玻璃粉的玻璃化转变温度低于800℃,荧光粉为单色荧光粉或多色荧光粉,掺量为低温玻璃粉重量的20%~200%,导热颗粒为氮化铝、氮化硼或金刚石中的一种或多种的混合物,其热导率大于30w/(m

·

k),不吸光,化学性质稳定,掺量为玻璃粉重量的5%~20%。

38.优选的,荧光玻璃层(3)的烧结温度大于500;所述粘接层(4)的材料为玻璃焊料,其透过率大于85%,且烧结温度低于500℃。

39.实施例二

40.一种如实施例一所述的荧光玻璃片的应用,用于高亮度荧光转换白激光光源。相关技术方案同实施例一,在此不再赘述。

41.实施例三

42.一种如实施例一所述的荧光玻璃片的制备方法,包括:

43.s1、通过机加工、激光加工或刻蚀的方法在所述散热基片(1)上制作出凹槽结构;

44.s2、在所述散热基片(1)的凹槽侧壁上喷涂一层所述导热层(2),在所述导热层表面制备一层反射层;

45.s3、在所述散热基片(1)的凹槽内填充荧光玻璃浆料,高温烧结后形成所述荧光玻璃层(3);

46.s4、在所述散热基片(1)、所述导热层(2)、所述荧光玻璃层(3)组成的复合结构上表面涂覆一层玻璃焊料,并在其上对准放置所述散热盖板(5),烧结后形成所述粘接层(4),从而制备出高导热荧光玻璃片。

47.优选的,荧光玻璃层(3)的烧结温度为500~700℃,烧结时间为30~60min。

48.优选的,粘接层(4)的烧结温度为300~500℃,以免将烧结完成的所述荧光玻璃层(3)再次熔化,烧结时间为15-30min。

49.现以具体的高导热荧光玻璃片及其制备方法为例,对本发明作进一步的详细说明。

50.实例1

51.如图1和图3所示,透过型高导热荧光玻璃片,结构包括散热基片(1)、导热层(2)、荧光玻璃层(3)、粘接层(4)和散热盖板(5),其中:散热基片(1)内加工有凹槽,材质为蓝宝石片;导热层(2)制备于凹槽的侧壁,材质为碳纳米管,且导热层(2)表面有一层漫反射层(结构如图2所示);荧光玻璃层(3)填充于凹槽内,含有yag黄色荧光粉31、玻璃基质32和导热颗粒33;散热盖板(5)置于散热基片(1)上方,通过粘接层(4)实现散热盖板(5)与散热基片(1)之间的固定。

52.如图5所示,制备透过型高导热荧光玻璃片的步骤包括:

53.步骤一,选用厚度为1mm的蓝宝石片为散热基片(1),以机加工的方法在散热基片(1)上加工出深度为70μm的凹槽;

54.步骤二,将碳纳米管涂料喷涂在凹槽侧壁上,厚度为15μm,再在110℃下烘烤30min,形成导热层(2),其高度为70μm,随后在导热层(2)表面制备一层漫反射层;

55.步骤三,将1g松油醇和0.05g乙基纤维素混合,在80℃下超声搅拌直至乙基纤维素完全溶解,以作为荧光玻璃浆料的有机溶剂,然后加入1gyag黄色荧光粉和1g低温硼硅酸盐玻璃粉以及0.1g的氮化铝颗粒,最后通过磁力搅拌15min获得所述荧光玻璃浆料;在步骤(a)获得的凹槽内涂覆所述荧光玻璃浆料,并将其置于高温炉中,在600℃温度下烧结30min,形成荧光玻璃层(3),其厚度为70μm;

56.步骤四,在步骤(b)获得的复合结构上涂覆玻璃焊料,高出复合结构10μm,然后将厚度为0.5mm的蓝宝石片作为散热盖板(5)置于散热基片(1)上方并对准,将整个结构置于高温炉中,在400℃温度下烧结30min,从而实现所述散热盖板(5)与散热基片(1)之间的固定,制得透过型高导热荧光玻璃片。

57.实例2

58.如图1和图4所示,反射型高导热荧光玻璃片,结构包括散热基片(1)、导热层(2)、荧光玻璃层(3)、粘接层(4)和散热盖板(5),其中:所述散热基片(1)内加工有凹槽,材质为铝片;所述导热层(2)制备于凹槽的侧壁,材质为石墨烯,且导热层(2)表面有一层金属镜面反射层(结构如图2所示);所述荧光玻璃层(3)填充于凹槽内,含有氮化物红色荧光粉30、

yag黄色荧光粉31、玻璃基质32和导热颗粒33;所述散热盖板(5)置于散热基片(1)上方,通过粘接层(4)实现所述散热盖板(5)与散热基片(1)之间的固定。

59.如图5所示,制备所述反射型高导热荧光玻璃片的步骤包括:

60.步骤一,选用厚度为2mm的铝片为散热基片(1),在以刻蚀的方法在散热基片(1)上加工出深度为200μm的凹槽;

61.步骤二,将石墨烯涂料喷涂在凹槽侧壁上,厚度为20μm,再在120℃下烘烤40min,形成导热层(2),其高度为200μm,随后在导热层(2)表面制备一层铝反射层;

62.步骤三,将2g松油醇和0.1g乙基纤维素混合,在80℃下超声搅拌直至乙基纤维素完全溶解,以作为玻璃浆料的有机溶剂,然后加入3gyag黄色荧光粉、1g氮化物红色荧光粉和2g低温硼硅酸盐玻璃粉以及0.2g的氮化硼颗粒,最后通过磁力搅拌15min获得所述荧光玻璃浆料;在步骤(a)获得的凹槽内涂覆所述荧光玻璃浆料,并将其置于高温炉中,在650℃温度下烧结40min,形成荧光玻璃层(3),其厚度为200μm;

63.步骤四,在步骤(b)获得的复合结构上涂覆玻璃焊料,高出复合结构15μm,然后将厚度为0.5mm的蓝宝石片作为散热盖板(5)置于散热基片(1)上方并对准,将整个结构置于高温炉中,在450℃温度下烧结30min,从而实现所述散热盖板(5)与散热基片(1)之间的固定,制得反射型高导热荧光玻璃片。

64.综上,本发明公开了一种高导热荧光玻璃片,分为透过型和反射型两种结构。其结构包括散热基片、散热盖板、荧光玻璃层、粘接层和导热层,散热基片加工有凹槽,导热层设置于凹槽侧壁,荧光玻璃层填充于凹槽内,散热盖板与散热基片通过粘接层固定。透过型结构中所散热基片和散热盖板材质为蓝宝石、金刚石或玻璃,反射型结构中所述散热基片材质为陶瓷或金属,所述散热盖板材质为蓝宝石、金刚石或玻璃。同时,本发明公开了一种高导热荧光玻璃片的制备方法。该高导热荧光玻璃片主要应用于高亮度荧光转换白激光光源,能够耐受高功率密度激光驱动或激发,使得白激光光引擎及其设备具备超高亮度和可靠性,推动激光照明和显示技术的发展。

65.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。