1.本发明涉及能源技术领域,特别是涉及一种电池的可控负压自动封口方法。

背景技术:

2.负压封口是电芯制造过程中必不可少的重要环节,主要的作用是:通过负压抽气操作,使化成结束后电芯的壳体内部达到负压状态,以保证电芯内部存在足够缓冲空间,以缓冲电芯在循环过程中由于产气所导致的膨胀。

3.现阶段,负压封口机被广泛应用在国内外各个电池企业,用于对电池进行负压封口操作,但是,现有的负压封口机,其采购成本高,并且在负压抽气过程中,其中的负压嘴容易吸出电池内部的电解液,从而对其他电池造成二次污染,同时,由于要求“一嘴对一芯(即一个负压嘴只是对应连接一个电芯)”,存在工作效率低的缺点。

技术实现要素:

4.本发明的目的是针对现有技术存在的技术缺陷,提供一种电池的可控负压自动封口方法。

5.为此,本发明提供了一种电池的可控负压自动封口方法,包括以下步骤:

6.第一步,对于待负压封口的多只电芯,分别在每只电芯顶部的注液孔轻置一个胶钉,保持胶钉处于不塞紧状态,让胶钉与注液孔存在间隙;

7.第二步,对每个胶钉进行预固定操作,防止在负压抽气操作时,胶钉从注液孔中脱落;

8.第三步,将已完成胶钉预固定操作的多只电芯,放入中空密封的真空负压环境中,然后对真空负压环境进行负压抽气操作,使得电芯的内部处于负压状态,从而将电芯内部的气体向外排出;

9.第四步,停止对真空负压环境进行负压抽气操作,这时候,在大气压的作用下,通过电芯内外的气压差,将胶钉自动吸入注液孔中,从而实现自动负压封口。

10.优选地,在第一步中,胶钉的中下部,与注液孔之间为间隙配合。

11.优选地,在第一步中,胶钉的下部形状,为圆锥形状或者圆锥台形状;

12.圆锥和圆锥台的直径,小于圆形的注液孔的直径。

13.优选地,在第一步中,胶钉的上部形状为圆柱体形状,该圆柱体的直径,大于圆形的注液孔直径0-1mm。

14.优选地,在第二步中,使用胶带对胶钉的顶部进行预固定,具体操作为:将一根纵向分布的胶带的前后两端分别粘贴到电芯的前后两侧,并且让胶带的中部底面与胶钉的顶部相接触。

15.优选地,在第三步中,真空负压环境,具体为真空箱;

16.该真空箱与真空泵的抽气口相连通;

17.真空泵的排气口,与外部大气环境相连通;

18.真空泵,用于将真空箱内的气体向外排出,使真空箱内的环境压力达到预设值。

19.由以上本发明提供的技术方案可见,与现有技术相比较,本发明提供了一种电池的可控负压自动封口方法,其设计科学,通过在电池注液孔处放置胶钉并进行预固定,然后为电芯整体制造负压环境对电芯进行排气,使电芯内部处于负压状态,当取消负压操作环境时,在大气压的作用下形成气压差,通过气压差将胶钉自动吸入注液孔,从而达到对电池自动封口的目的,具有重大的实践意义。

20.通过应用本发明,能够缓解电池的负压封口工序的成本压力,在负压封口操作时,可以方便、可靠地将胶钉自动吸入电池的注液孔中,且封口效果显著,具有方法简单、高效、可批量进行、无二次污染的优点,有效解决了使用传统负压封口机所引起的高成本、低效率、易污染等问题,并且,本发明还可以通过调整负压压力以及保压时间,来调整最终电芯内部状态。

附图说明

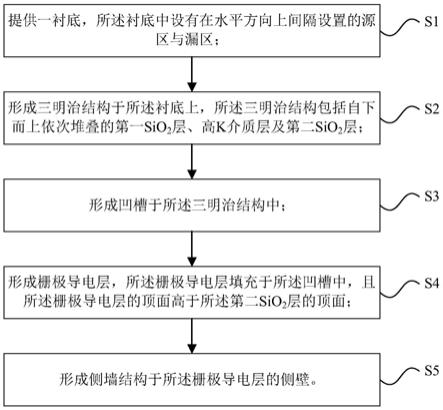

21.图1为本发明提供的一种电池的可控负压自动封口方法的基本流程图;

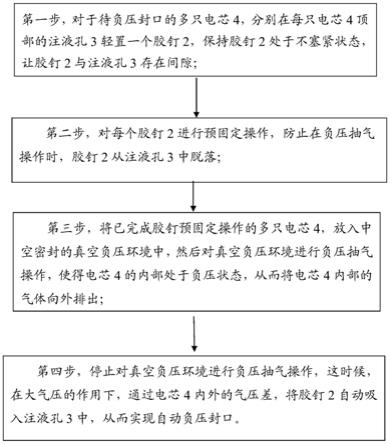

22.图2为本发明提供的一种电池的可控负压自动封口方法,一种实施例中电池与胶带、胶钉的位置关系示意图。

具体实施方式

23.为了使本技术领域的人员更好地理解本发明方案,下面结合附图和实施方式对本发明作进一步的详细说明。

24.参见图1、图2,本发明提供了一种电池的可控负压自动封口方法,包括以下步骤:

25.第一步,对于待负压封口的多只电芯4,分别在每只电芯4顶部的注液孔3轻置一个胶钉2,保持胶钉2处于不塞紧状态,让胶钉2与注液孔3存在间隙;

26.第二步,对每个胶钉2进行预固定操作,防止在负压抽气操作时,胶钉2从注液孔3中脱落;

27.第三步,将已完成胶钉预固定操作的多只电芯4,放入中空密封的真空负压环境中,然后对真空负压环境进行负压抽气操作,使得电芯4的内部处于负压状态,从而将电芯4内部的气体向外排出;

28.第四步,停止对真空负压环境进行负压抽气操作,这时候,在大气压的作用下,通过电芯4内外的气压差,将胶钉2自动吸入注液孔3中,从而实现自动负压封口。

29.在第一步中,胶钉2的中下部,与注液孔3之间为间隙配合。

30.在第一步中,胶钉2的下部形状,为圆锥形状或者圆锥台形状;

31.圆锥和圆锥台的直径,小于圆形的注液孔3的直径。

32.在第一步中,胶钉2的上部形状为圆柱体形状,该圆柱体的直径大于圆形的注液孔3直径0-1mm(即比注液孔3直径,更大0-1mm)。

33.需要说明的是,胶钉2为弹性胶钉,其采用的材质,只要是不与电解液反应即可。

34.在第二步中,使用胶带1对胶钉2的顶部进行预固定,具体操作为:将一根纵向分布的胶带1的前后两端分别粘贴到电芯4的前后两侧,并且让胶带1的中部底面与胶钉2的顶部相接触。当然,还可以采用其他的胶钉预固定方法,不限于胶带。

35.在第三步中,真空负压环境,具体可以为真空箱,该真空箱与真空泵的抽气口相连通;

36.真空泵的排气口,与外部大气环境相连通;

37.真空泵,用于将真空箱内的气体向外排出,使真空箱内的环境压力达到预设值(例如5-10kpa)。

38.当然,在本发明中,中空密封的真空负压环境,不限于真空箱。

39.与现有技术相比较,本发明提供的电池的可控负压自动封口方法,具有如下有益效果:

40.1、成本低。在本发明中,可选择比负压封口机更加便宜的装置进行负压封口,如:真空箱,并且维护成本低。

41.2、无二次污染。本发明可以为电芯的整体提供负压环境,无需如现有技术一样使用负压封口机,避免了负压封口机的吸气嘴造成的吸出电解液问题,从而有效防止电解液对其他电池造成二次污染。

42.3、高效。传统负压封口机采用“一嘴对一芯”,即一个负压嘴只对单只电芯的内部造成负压,而本发明方法具有“一机对多芯”的优势,可以在一个真空负压环境(例如真空箱)中放置多只电池,同时为多只电芯提供负压环境,实现多只电芯的负压自动封口操作,提高了制程效率。

43.4、可控。本发明可以通过调节真空负压环境(例如真空箱)中的环境压力(5kpa-10kpa)以及保压时间(大于5s),来保证最终电芯内排气效果。

44.综上所述,与现有技术相比较,本发明提供的一种电池的可控负压自动封口方法,其设计科学,通过在电池注液孔处放置胶钉并进行预固定,然后为电芯整体制造负压环境对电芯进行排气,使电芯内部处于负压状态,当取消负压操作环境时,在大气压的作用下形成气压差,通过气压差将胶钉自动吸入注液孔,从而达到对电池自动封口的目的,具有重大的实践意义。

45.通过应用本发明,能够缓解电池的负压封口工序的成本压力,在负压封口操作时,可以方便、可靠地将胶钉自动吸入电池的注液孔中,且封口效果显著,具有方法简单、高效、可批量进行、无二次污染的优点,有效解决了使用传统负压封口机所引起的高成本、低效率、易污染等问题,并且,本发明还可以通过调整负压压力以及保压时间,来调整最终电芯内部状态。

46.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。