1.本发明涉及焊接设备技术领域,具体地说是一种气旋喷砂式焊渣清理设备。

背景技术:

2.焊枪在使用的过程中会在喷嘴端部和外侧形成焊渣,焊渣堆积会影响焊枪的正常使用,例如漏电等问题。为了清除焊枪喷嘴端部和外侧的焊渣,传统的方式是通过清除铰刀刮除焊渣,不仅清除效果不好,而且容易对焊枪造成一定程度的机械损伤。

技术实现要素:

3.针对上述问题,本发明提供了一种气旋喷砂式焊渣清理设备,该设备不仅可以良好的解决弧焊焊渣清理的问题,清理效果更彻底有效,而且不容易对焊枪造成损伤。

4.本发明解决其技术问题所采取的技术方案是:

5.一种气旋喷砂式焊渣清理设备,包括焊渣清理单元;

6.所述的焊渣清理单元包括第一箱体和设置于所述第一箱体内的集料漏斗,所述第一箱体的上端设置有第一插孔,所述的第一箱体内位于所述集料漏斗的上侧设置有喷射部件;

7.所述的喷射部件包括气体压缩管和套设与所述气体压缩管外部的喷射座,所述的喷射座和气体压缩管共同形成一砂腔;

8.所述的喷射座上设置有与所述的砂腔相连通的进砂管,且所述的进砂管通过第一管路与储料仓相连;

9.所述的气体压缩管内设置有气道,所述的气道通过第二管路与气源相连。

10.进一步地,所述的第一箱体内位于所述集料漏斗的下方设置有分选部件,且所述集料漏斗上的漏料孔通过管道与所述分选部件的进口相连通;

11.所述的分选部件包括通过浮动连接组件与所述的第一箱体浮动连接的分选筒,所述的分选筒上设置有振动器,所述的分选筒内设置有若干个分选粒度从上往下依次减小的筛板,所述的筛板将分选筒的内部空间分割成若干个分选腔,所述的分选筒上设置有与所述分选腔一一对应的出料管,可分选出再利用物料的分选腔通过第一导料管与储料仓相连通。

12.进一步地,所述的第一箱体内设置有第一安装板,所述的第一安装板和分选筒之间设置有若干个用于支撑所述分选筒的支撑弹簧。

13.进一步地,所述的第一箱体内设置有隔板,且所述的隔板将所述第一箱体内位于第一安装板下方的空间从上往下依次分割为储料仓和废料仓,所述的第一导料管与所述的储料仓相连通,分选出废料的分选腔通过第二导料管与所述的废料仓相连通。

14.进一步地,所述的分选筒和筛板通过连接件连接为一可拆卸的整体。

15.进一步地,所述的喷射座从上往下依次包括喷嘴和固定座,所述气体压缩管的上端延伸至所述的喷嘴内,且所述的喷嘴通过可拆卸的方式与所述的固定座固定连接,所述

的气体压缩管上位于所述的砂腔内套设有护套。

16.进一步地,所述的第一插孔内设置有焊枪定位部件,所述的焊枪定位部件包括定位板和下封板,所述的定位板和下封板之间同轴设置有安装筒和防护筒,且所述的安装筒和防护筒在第二拉紧杆的拉紧作用下被夹紧固定在定位板和下封板之间,所述的安装筒上设置有感应开关,所述的定位板和下封板上分别设置有第一定位孔和第二定位孔。

17.进一步地,所述的焊渣清理单元上设置有剪丝喷油单元;

18.所述的剪丝喷油单元包括第二箱体和设置于所述第二箱体内的第二安装板,所述第二箱体的上端设置有第二插孔;

19.所述的第二安装板上滑动设置有可相对于所述的第二安装板左右滑动的剪丝组件,且所述的剪丝组件和第二安装板之间设置有用于驱动剪丝组件左右滑动的驱动部件;

20.所述的第二安装板上位于所述第二插孔的正下方设置有喷油组件。

21.进一步地,所述第二安装板的前侧面设置有一调节板,且所述的调节板通过驱动块与所述的第二安装板滑动连接,所述的驱动块和第二安装板之间设置有用于驱动所述的驱动块上下移动的调节丝杆,所述的剪丝组件和驱动部件均设置于所述的调节板上。

22.进一步地,所述的剪丝组件从后往前依次包括剪丝气缸、滑座、下刀座和通过连接块与滑座固定连接的上刀座,所述剪丝气缸的缸体与所述的滑座固定连接,所述剪丝气缸的活塞杆的杆端穿过所述的滑座后与所述的下刀座固定连接,所述的上刀座和下刀座上分别安装有上刀和下刀,所述的驱动部件位于所述调节板的后侧,且所述驱动部件的固定侧与所述的调节板固定连接,所述驱动部件的移动侧与所述的滑座固定连接。

23.本发明的有益效果是:

24.1、该设备改变了传统的机械式清理焊渣的方式,通过气体在高速流动情况下,带动金属砂随气流高速运动,达到焊渣的喷射清理,可实现全位置清理,且对于喷嘴内部最底层清理效果明显,并且喷嘴端部和外侧也可以清理的非常干净。

25.2、该设备通过气体在高速流动情况下,带动金属砂随气流高速运动,从而清理焊渣,也不会对焊枪造成机械性损伤,有利于提高焊枪耗材的使用寿命。

26.3、该设备为全封闭形式,金属砂也全部在机器内部喷射,并且金属砂不存在外泄的问题,不存在金属砂和金属焊渣对环境污染的问题。

27.4、该设备实现了所使用的金属砂在机器内部全自动循环再利用,降低了用户的使用成本。

28.5、该设备还能够实现焊枪的自动剪丝和喷油,实现全自动化的焊枪清理过程,有利于加快生产节拍,提高生产效率。

29.6、该设备在剪丝和喷油的过程中,焊枪不需要更换位置,可以在同一个位置上完成剪丝和喷油的工作,省去了二次定位的程序,不仅降低了程序的复杂度,还更有利于保证定位的准确性。

附图说明

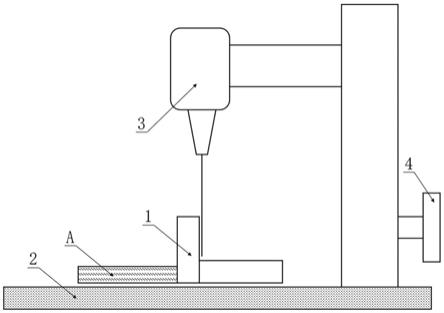

30.图1为本焊渣清理设备的立体结构示意图;

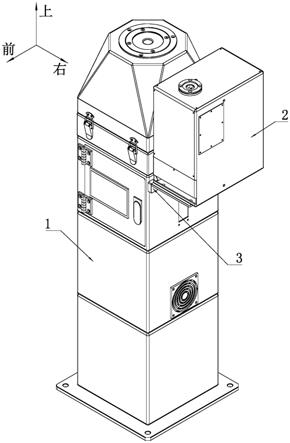

31.图2为焊渣清理单元的内部结构示意图;

32.图3为焊枪定位部件的结构示意图;

33.图4为喷射部件的立体结构示意图;

34.图5为喷射部件的内部结构示意图;

35.图6为分选部件的结构示意图一;

36.图7为分选部件的结构示意图二;

37.图8为振动器的立体结构示意图;

38.图9为剪丝喷油单元的内部结构的立体结构示意图一;

39.图10为剪丝喷油单元的内部结构的主视图;

40.图11为图10中的a-a剖视图;

41.图12为剪丝喷油单元的内部结构的立体结构示意图二;

42.图13为剪丝组件的立体结构示意图;

43.图14为剪丝组件处于工作位置时的立体结构示意图。

44.图中:1-焊渣清理单元,11-第一箱体,111-第一安装板,112-隔板,12-集料漏斗,13-喷射部件,131-气体压缩管,1311-支气道,1312-连接气道,1313-主气道相连通,132-喷嘴,1321-第一凸台,133-固定座,1331-进砂管,134-锁紧螺套,1341-第二凸台,135-紧定螺钉,136-护套,137-管接头,14-分选部件,1411-底板,1412-压板,1413-筒体,1414-第一拉紧杆,142-托板,1421-连接耳板,143-振动器,1431-气动马达,1432-偏心振动锤,1433-夹板,144-支撑弹簧,145-定位座,146-第一导料管,147-第二导料管,15-管道,16-焊枪定位部件,161-定位板,1611-第一定位孔,162-安装筒,163-下封板,1631-第二定位孔,164-防护筒,165-第二拉紧杆,17-感应开关,

45.2-剪丝喷油单元,21-第二安装板,211-第一安装槽,2211-上刀座,2212-连接块,222-下刀座,223-滑座,224-剪丝气缸,225-上刀,226-下刀,23-让位气缸,231-推板,24-调节板,241-安装孔,25-第三安装板,251-凹槽,252-驱动块,253-调节丝杆,2531-插接孔,26-喷油组件,27-废液箱,28-第一防护罩,29-防护板,291-第一防护部,2911-避让缺口,292-第二防护部,

46.3-安装座。

具体实施方式

47.为了方便描述,现定义坐标系如图1所示,并以左右方向为横向,前后方向为纵向,上下方向为竖向。

48.如图1所示,一种气旋喷砂式焊渣清理设备包括焊渣清理单元1和剪丝喷油单元2,且所述的剪丝喷油单元2通过安装座3与所述的焊渣清理单元1固定连接。

49.如图2所示,所述的焊渣清理单元1包括第一箱体11,所述第一箱体11的上端设置有允许焊枪插入的第一插孔。所述的第一箱体11内设置有集料漏斗12,所述的集料漏斗12将所述第一箱体11的内部空间分割成上、下两部分。所述的第一箱体内位于所述集料漏斗12的上方固定设置有喷射部件13,作为一种具体实施方式,本实施例中所述的第一箱体内位于所述集料漏斗的上方设置有一呈长条状的横担板,且所述横担板的两端分别与所述的第一箱体固定连接。所述的喷射部件13通过连接座与所述的横担板固定连接。所述的第一箱体内位于所述集料漏斗12的下方设置有用于分选金属砂的分选部件14。所述的集料漏斗12上设置有漏料孔,且所述的漏料孔通过管道15与所述分选部件14的进口相连通。

50.如图4和图5所示,所述的喷射部件13包括气体压缩管131,所述气体压缩管131的外部套设有喷射座,且所述的喷射座与所述的连接座固定连接。所述的喷射座和气体压缩管131共同形成一环形的砂腔,且所述的气体压缩管131的上端位于所述喷射座的内部。所述的喷射座上设置有与所述的砂腔相连通的进砂管1331,且所述的进砂管1331通过第一管路(图中未示出)与用于储存金属砂的储料仓相连。所述的气体压缩管131内设置有沿竖向贯穿所述气体压缩管131的气道,所述气道的下端设置有管接头137,且所述的管接头137通过第二管路(图中未示出)与气源相连。作为一种具体实施方式,本实施例中所述的气源采用气泵。所述的集料漏斗12上分别设置有用于容纳第一管路和第二管路的避让孔,且所述的第一管路和第二管路分别与所述的集料漏斗12密封连接。

51.如图6和图7所示,所述的分选部件14包括一分选筒,且所述的分选筒通过浮动连接组件与所述的第一箱体11浮动连接。作为一种具体实施方式,本实施例中所述的第一箱体11内位于所述分选部件14的下方设置有第一安装板111,所述的浮动连接组件包括位于所述的分选筒和第一安装板111之间的若干个支撑弹簧144,且若干个所述的支撑弹簧144沿圆周方向均匀布置。所述支撑弹簧144的上、下两端分别与所述的分选筒和第一安装板111固定连接。

52.优选地,所述的支撑弹簧144内位于所述支撑弹簧144的上、下两端分别设置有定位座145,且两个所述的定位座145分别通过螺钉与所述的分选筒和第一安装板111固定连接。

53.所述的分选筒上设置有振动器143,作为一种具体实施方式,本实施例中所述的振动器143设置于所述分选筒的底面上。

54.所述的分选筒内设置有若干个筛板,且若干个所述筛板的分选粒度从上往下依次减小。所述的筛板将所述分选筒的内部空间分割成若干个分选腔,所述的分选筒上设置有与所述分选腔一一对应的出料管,且部分分选腔的出料管通过第一导料管146与储料仓相连通。作为一种具体实施方式,本实施例中所述的第一导料管146穿过所述的第一安装板111延伸至所述第一安装板111的下方。

55.在这里,具体哪些分选腔的出料管通过第一导料管146与储料仓相同可以根据实际需要进行选择。作为一种具体实施方式,本实施例中由于粒度过大或粒度过小的金属砂无法再次利用,处于中间粒度的金属砂可以重复利用。因此,本实施例中所述的分选筒内设置有两个筛板,且两个所述的筛板将所述分选筒的内部空间分割成上中下三部分。其中位于中中间的分选腔通过第一导料管146与用于储存可重复利用的金属砂的储料仓相连通。

56.工作过程如下:

57.工作时,气流通过管道15进入到气体压缩管131,并通气体压缩管131喷出。由于高速流动的气流附近会产生低压,从而产生吸附作用,即文丘里效应。通过该吸附作用,储料仓内的金属砂会通过进砂管1331进入到砂腔内,并随着高速气流一起呈喷射状喷出,从而对位于该喷射部件13上方的焊枪进行焊渣清理。

58.进一步地,如图4和图5所示,所述的喷射座从上往下依次包括喷嘴132和固定座133,所述气体压缩管131的上端延伸至所述的喷嘴132内,且所述的喷嘴132通过可拆卸的方式与所述的固定座133固定连接。

59.作为一种具体实施方式,本实施例中所述固定座133的上端设置有锁紧螺套134,

且所述的锁紧螺套134与所述的固定座133螺纹连接。所述喷嘴132的外侧面上设置有第一凸台1321,所述的锁紧螺套134上位于所述第一凸台1321的上方设置有第二凸台1341,且所述的第二凸台1341在所述锁紧螺套134的锁紧作用下压紧在所述的第一凸台1321上,实现所述喷嘴132的固定连接。所述的固定座133通过紧定螺钉135与所述的气体压缩管131固定连接。

60.这样设计的原因在于:第一,不同的焊枪其喷嘴132端部的形状也不尽相同,为了适应不同的焊枪,更好完成焊渣的清理,喷射部件13的形状宜与焊枪相匹配,这样就需要根据需要更换喷射部件13的喷嘴132,通过将喷射座设计成可拆卸的分体结构,可以方便喷嘴132的更换。第二,在实际工作中喷嘴132与高速运动的金属砂直接接触,属于易损件,通过将喷射座设计成可拆卸的分体结构,也可以降低使用成本。

61.进一步地,为了使气流更加均匀,保证清理效果,避免清理死角,如图5所示,所述气体压缩管131的上端均布设置有多个支气道1311,且多个所述的支气道1311通过连接气道1312与主气道相连通1313,所述的支气道1311、连接气道1312和主气道共同形成所述的气道。

62.进一步地,如图5所示,所述的气体压缩管131上位于所述的砂腔内套设有护套136。所述的护套136不仅能够避免从进砂管1331进入砂腔的金属砂对气体压缩管131造成损伤,还能对气体压缩管131上的工艺孔形成封堵,保证气流全部从支气道1311流出,保证气流的均匀性和可控性。

63.进一步地,为了方便分选部件14的拆卸,从而调整分选粒度,所述的分选筒和筛板通过连接件连接为一可拆卸的整体。

64.作为一种具体实施方式,如图6和图7所示,本实施例中所述的分选筒从下往上依次包括底板1411和呈圆环状的压板1412,所述的底板1411和压板1412之间设置有三个筒体1413,相邻的两个筒体1413之间设置有筛板。所述的底板1411和压板1412之间设置有若干个第一拉紧杆1414,且所述的筒体1413和筛板在第一拉紧杆1414的拉紧作用下被压紧固定在所述的底板1411和压板1412之间。优选的,所述的底板1411和压板1412之间设置有三个第一拉紧杆1414,且三个所述的第一拉紧杆1414沿圆周方向均匀布置。

65.进一步地,所述的筛板上设置有连接耳板1421,所述的连接耳板1421上设置有用于容纳所述第一拉紧杆1414的避让孔。

66.进一步地,所述压板1412的下侧面和底板1411的上侧面上分别设置有与所述的筒体1413相配合的呈环形的定位槽,位于最上侧的筒体1413的上端插入到所述压板1412的定位槽内,位于最下侧的筒体1413的下端插入到所述底板1411的定位槽内。所述筛板的上侧面和/或下侧面上设置有与所述的筒体1413相配合的定位槽。

67.进一步地,所述的筛板包括托板142和位于所述托板142上方的筛网,且所述的筛网与所述的托板142固定连接,所述的连接耳板1421设置于所述的托板142上。所述的托板142上均布设置有多个落料孔,所述筛网的目数从上往下依次增大(即孔径依次减小)。作为一种具体实施方式,本实施例中所述的筛网被压紧在托板142和位于该托板142上方的筒体1413之间。

68.进一步地,如图8所示,所述的振动器143包括旋转轴沿竖直方向延伸的气动马达1431,且所述气动马达1431的旋转轴上固定设置有偏心振动锤1432。所述气动马达1431的

外侧设置有两个夹板1433,两个所述的夹板1433通过螺钉固定连接,且所述的气动马达1431被夹紧在两个所述的夹板1433之间。所述的夹板1433通过螺钉与所述分选筒的底板1411固定连接。

69.进一步地,所述的气动马达1431采用双动力轴气动马达1431,且位于上侧的动力轴穿过所述的底板1411延伸至所述分选筒的内部。两个所述的动力轴上均设置有偏心振动锤1432。

70.进一步地,最下侧的分选腔内设置有用于将振动器143和金属砂隔离的防护结构。作为一种具体实施方式,本实施例中所述的防护结构为一与所述的分选筒固定连接的横板,所述的横板将最下侧分选腔的内部空间分割成两部分,所述的横板位于所述振动器143的上方。相应的,与最下侧分选腔相对应的出料管位于所述横板的上方。

71.进一步地,所述的第一箱体11内位于所述分选部件14的下方设置有隔板112,且所述的隔板112将所述第一箱体11内位于第一安装板111下方的空间分割成上下两部分,从上往下依次为储料仓和废料仓。其余分选腔的出料管分别通过第二导料管147与所述的废料仓相连通。作为一种具体实施方式,本实施例中位于最上侧和最下侧的分选腔的出料管分别通过第二导料管147与所述的废料仓相连通。所述的第一箱体11上设置有与所述的废料仓相连通的排料口(图中未示出)。

72.进一步地,所述第一箱体11的上端位于所述的第一插孔内设置有焊枪定位部件16。如图3所示,所述的焊枪定位部件16包括通过螺钉与所述的第一箱体11固定连接的定位板161,所述的定位板161上设置有与所述的焊枪相配合的第一定位孔1611。

73.进一步地,所述定位板161的下侧面上设置有延伸至所述第一箱体11内部的安装筒162,所述的安装筒162上设置有用于检测焊枪的感应开关17。

74.进一步地,为了保护感应开关17,避免喷射的金属砂对感应开关17造成损伤,所述安装筒162的下端设置有下封板163,所述的下封板163上设置有与所述的焊枪相配合的第二定位孔1631。所述的定位板161和下封板163之间位于所述安装筒162的外侧套设有防护筒164,且所述的感应开关17位于所述的防护筒164内。

75.优选的,所述的定位板161和下封板163之间设置有若干根第二拉紧杆165,且若干根所述的第二拉紧杆165沿圆周方向均匀布置。所述的安装筒162和防护筒164在所述第二拉紧杆165的拉紧作用下被夹紧固定在定位板161和下封板163之间。

76.如图9、图10、图11和图12所示,所述的剪丝喷油单元2包括第二箱体,所述第二箱体的上端设置有允许焊枪插入的第二插孔,所述的第二箱体内设置有一沿竖直方向延伸的第二安装板21。

77.所述的第二安装板21上设置有可相对于所述的第二安装板21左右滑动的剪丝组件,且所述的剪丝组件和第二安装板21之间设置有用于驱动所述的剪丝组件左右滑动的驱动部件。

78.如图13所示,所述的剪丝组件从前往后依次包括上刀座2211、下刀座222、滑座223和剪丝气缸224。所述上刀座2211的外端(以沿横向远离所述第二插孔的一侧为外侧)通过连接块2212与所述的滑座223固定连接。为了保证结构强度,所述的上刀座2211和连接块2212为一体结构。所述剪丝气缸224的缸体与所述的滑座223固定连接,所述剪丝气缸224的活塞杆的杆端穿过所述的滑座223后与所述的下刀座222固定连接。所述的上刀座2211上安

装有上刀225,所述的下刀座222上安装有与所述的上刀225相配合的下刀226,且所述上刀225的刃口位于所述第二安装板21的前侧。

79.所述的第二安装板21上设置有用于避让所述剪丝组件的避让槽,所述的剪丝组件可在所述的避让槽内左右移动。

80.所述的驱动部件为设置于所述第二安装板21后侧的让位气缸23,优选的,所述的让位气缸23采用带导杆气缸。所述让位气缸23的缸体与所述的第二安装板21固定连接,所述让位气缸23的推板231与所述的滑座223固定连接。

81.进一步地,由于剪丝时,需要根据实际的需要调节剪丝组件的高度,为此,如图9所示,所述的第二安装板21上设置有一沿前后方向贯穿所述第二安装板21的第一安装槽211,所述的第二安装板21上位于所述第一安装槽211的前侧设置有调节板24,且所述的调节板24通过锁紧螺栓与所述的第二安装板21固定连接,所述的调节板24上用于容纳所述锁紧螺栓的安装孔241为一沿竖直方向延伸的长圆孔。所述的剪丝组件和驱动部件均安装于所述的调节板24上,相应的,所述的避让槽亦设置于所述的调节板24上。

82.进一步地,为了方便对剪丝组件的高度进行调节,所述的第二安装板21上设置有一驱动块252,且所述的调节板24与所述的驱动块252固定连接。所述的驱动块252与所述的第二安装板21滑动连接,所述的驱动块252可相对于所述的第二安装板21上下滑动。所述的第二安装板21上转动设置有一调节丝杆253,所述的驱动块252上设置有与所述的调节丝杆253相配合的螺纹孔。

83.作为一种具体实施方式,如图11所示,本实施例中所述的第二安装板21上位于所述第一安装槽211的上方设置有第二安装槽,所述的第二安装槽内设置有第三安装板25。所述的第三安装板25的前侧面上设置有一凹槽251,所述的驱动块252和调节丝杆253均安装于所述的凹槽251内,且所述的凹槽251限制了所述驱动块252相对于所述第三安装板25的转动。优选的,所述驱动块252沿左右方向尺寸与所述凹槽251沿左右方向的尺寸相等。所述凹槽251的上侧面和下侧面上分别设置有与所述的调节丝杆253相配合的第一连接孔和第二连接孔,且所述的第一连接孔向上贯穿所述的第三安装板25,所述调节丝杆253的上端设置有与扳手相配合的插接孔2531。

84.所述的第二安装板21或调节板24上位于所述第二插孔的正下方设置有两个对称布置的喷油组件26,所述喷油组件26带的喷油嘴倾斜布置,并朝向焊枪。

85.进一步地,所述的第二箱体内位于所述喷油组件26的下方设置有用于盛放废液的废液箱27。

86.进一步地,如图9和图14所示,所述的调节板24上固定设置有一开口朝向内侧(以沿横向远离所述第二插孔的一侧为外侧)的第一防护罩28,所述上刀座2211的内侧固定设置有防护板29,所述的防护板29包括沿纵向延伸的第一防护部291,所述的第一防护部291上设置有用于避让焊丝的避让缺口2911。所述第一防护部291的后端设置有沿横向延伸的第二防护部292,且所述的第二防护部292与所述的调节板24贴合。所述的剪丝组件存在两个工作位置,分别为让位状态和工作状态,当所述的剪丝组件处于让位状态时,所述的第一防护罩28和护板的第一防护部291形成封闭罩体,所述剪丝组件的上刀225和下刀226被封闭在所述的封闭罩体内,同时所述的护板的第二防护部292对所述调节板24上的避让槽形成封堵。当所述的剪丝组件处于工作状态时,所述剪丝组件的上刀225和下刀226从第一防

护罩28内移出,完成正常的剪丝工作。

87.实施例二

88.所述的浮动连接组件包括设置于所述分选筒和第一箱体之间的拉簧,所述的第一箱体和分选筒之间设置有至少三根拉簧,且多根所述的拉簧沿圆周方向呈放射状均匀布置。作为一种具体实施方式,本实施例中所述的第一箱体和分选筒之间设置有六根拉簧。所述的拉簧的内端钩挂在所述分选筒的外侧壁上,所述拉簧的外端钩挂在所述的第一箱体的内侧壁上,所述的第一箱体和分选筒上分别设置有与所述的拉簧相配合的钩挂耳板。其余结构同实施例一。

89.实施例三

90.所述的分选筒包括三个筒体,所述筒体的上、下两端分别设置有连接法兰,相邻的两个连接法兰之间通过连接螺栓连接固定。相邻的两个筒体之间设置有筛板,所述的筛板上设置有用于容纳所述连接螺栓的通孔。位于最下侧的筒体的下方设置有底板,且所述的底板通过法兰连接的方式与位于最下侧的筒体固定连接。其余结构同实施例一。

91.实施例四

92.所述的防护结构为一开口朝向下方的第二防护罩,位于上侧的动力轴和偏心振动锤均位于所述的第二防护罩内,所述的第二防护罩与所述的底板固定连接。其余结构同实施例一。

93.实施例五

94.去掉隔板,所述第二导料管的悬空端穿过所述的第一箱体的侧壁延伸至所述第一箱体的外部,所述第一箱体的外部设置有用于盛放废料的废料箱。其余结构同实施例一。

95.实施例六

96.去掉隔板,所述第一导料管和第二导料管的悬空端均穿过所述第一箱体的侧壁延伸至所述第一箱体的外部,所述第一箱体的外部分别设置有用于盛放废料的废料箱和用于盛放可用料的储料箱。所述的第一导料管与所述的储料箱相连通,所述的废料管与所述的废料箱相连通。其余结构同实施例一。

97.实施例七

98.所述的滑座位于所述的避让槽内,所述滑座的上侧面和下侧面上分别设置有t型滑块,所述避让槽的上侧面和下侧面上分别设置有与所述的t型滑块相配合的t型滑槽。所述的驱动部件为电动推杆,所述电动推杆的固定端与所述的调节板固定连接,所述电动推杆的移动端与所述的滑座固定连接。其余结构同实施例一。

99.实施例八

100.所述第二安装板的前侧面上位于所述第一安装槽的上方设置有两根沿竖直方向延伸的导杆,两根所述的导杆之间设置有驱动块,且所述驱动块的两端分别设置有与所述的导杆相配合的导向孔。两根所述的导杆之间设置有沿竖直方向延伸的调节丝杆,且所述调节丝杆的两端分别通过连接板与所述的第二安装板转动连接。所述调节丝杆的上端设置有与扳手相配合的插接孔。

101.所述第二安装板的前侧面上位于所述第一安装槽的左、右两侧分别设置有沿竖直方向延伸的支撑凸台,所述的锁紧螺钉设置于所述的支撑凸台上。

102.其余结构同实施例一。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。