:

1.本发明属于建筑用设备技术领域,具体涉及一种建筑用切割打磨一体化设备。

背景技术:

2.建筑业指国民经济中从事建筑安装工程的勘察、设计、施工以及对原有建筑物进行维修活动的物质生产部门,其按照国民经济行业分类目录,作为国民经济十三门之一的建筑业,由以下三个大类构成:土木工程建筑业、线路、管道和设备安装业、勘察设计业。建筑业生产是由劳动者利用机械设备与工具,按设计标准对劳动对象进行加工制作,从而生产出特定的产品,这使它具有工业生产的特征。建筑业的产品转给应用者之后,则形成了各种生产性和非生产性的固定资产,它是国民经济各物质生产部门和交通运输部门进行生产的手段,是人民生活的重要物质基础。

3.在建筑业的部分施工过程中,须对一些材料进行切割、打磨以及钻孔等,从而须用切割设备、打磨设备以及钻孔设备等完成对材料相应的处理,但是切割设备与打磨设备大多是单独的设备,从而增大了施工成本,同时也只能单独对方形或者柱状的材料进行处理,处理限制较大,并且设备须持续的运作,此肯定也会引起设备跟着出现摇摆,则会轻易引起承载设备的稳固功能缺乏,同时当前的承载设备无法按照规格不一的马达来调整承载平面的大小,此会引起当前的承载设备应用的限制,以及当前的承载设备也不能对减振幅度实行调整,运作时大小不一的冲撞量对承载设备的减振幅度的承受度也参差不齐,则设备无法充分施展出打磨和切割成效。

技术实现要素:

4.本发明提供了一种建筑用切割打磨一体化设备,其目的在于解决了切割设备与打磨设备大多是单独的设备,从而增大了施工成本、只能单独对方形或者柱状的材料进行处理,处理限制较大、设备须持续的运作,此肯定也会引起设备跟着出现摇摆,则会轻易引起承载设备的稳固功能缺乏、当前的承载设备无法按照规格不一的马达来调整承载平面的大小,此会引起当前的承载设备应用的限制、当前的承载设备也不能对减振幅度实行调整,运作时大小不一的冲撞量对承载设备的减振幅度的承受度也参差不齐,则设备无法充分施展出打磨和切割成效的问题。

5.本发明实施例提供了一种建筑用切割打磨一体化设备,包含矩形承载板,所述矩形承载板上安设着支架一,所述支架一上安设着支架二,所述支架一的内侧安设着转换部,所述转换部的上部安设着方形材料止位部,所述转换部的下部安设着柱形材料止位部,所述转换部与矩形承载板之间安设着加固承载部,所述支架二的上部安设着气动缸一,所述气动缸一的外侧安设着纵向平移部,所述纵向平移部与支架二通过横向平移部相连,所述气动缸一的下部安设着切磨切换部,所述气动缸一与切磨切换部之间相连着承载设备,所述切磨切换部的边侧安设着红外测定部。

6.通过采用上述技术方案,利用切磨切换部能让切割与打磨进行相互切换,从而让

切割打磨一体化,大大缩减了施工成本,并经由转换部可将方形材料止位部与柱形材料止位部的位置进行切换,从而可共用于方形材料与柱状材料的处理,大大降低了设备的局限性,并且在加固承载部可对切换后的转换部进行加固,确保了设备使用时的稳定性,以及经由红外测定部能让材料切割处实行精准定位,从而方便材料切割的精准度,也提高了对材料处理的效率,经由承载设备将此承载设备用来承载规格不一的马达,而且能最大限度的减小马达对此设备的冲撞量,提升了此设备的应用年限以及确保设备在运作时可以愈加的稳固,也能根本的改善此设备在大小不一的冲撞量的减振状况。

7.进一步地,所述转换部包含承载辊一、承载辊二、承载板一、承载板二、横向承载杆与马达一,所述承载辊一与承载辊二分别经由轴承转动安设于支架一上端的内壁面上,所述承载辊一与承载辊二远离支架一的一头分别安设着承载板一与承载板二,所述承载板一与承载板二之间经由两个横向承载杆相连,所述马达一安设在支架一的左侧,所述马达一的旋转端与承载辊一的一头固联。

8.通过采用上述技术方案,利用马达一可带着承载板一与承载板二同时旋转换面,从而把方形材料止位部与柱形材料止位部实行换向,方便设备对方形材料与柱形材料的加工。

9.进一步地,所述方形材料止位部安设着排,排所述方形材料止位部分别安设于承载板一与承载板二的上壁面上,所述方形材料止位部包含导引口一、止位丝杠一、摇手、l型板、锁紧丝杠一与夹板,所述承载板一与承载板二上壁面各安设着一对导引口一,所述导引口一中旋转安设着止位丝杠一,一对所述导引口一中的止位丝杠一周面的丝口反向,所述止位丝杠一的一头延伸至导引口一的外部安设着摇手,所述止位丝杠一的周面丝接着l型板,所述l型板处在导引口一外部的一头丝接着锁紧丝杠一,所述锁紧丝杠一的延伸部延伸至l型板中转动安设着夹板。

10.通过采用上述技术方案,可旋转摇手带着止位丝杠一旋动,止位丝杠一让两边的l型板朝着放置的方形材料挪动,并旋动锁紧丝杠一让夹板下移,从而对方形材料实行止位。

11.进一步地,所述柱形材料止位部安设着排,排所述柱形材料止位部分别安设于承载板一与承载板二的上壁面上,所述柱形材料止位部包含安装块、承载管、从动齿轮、马达二、主动齿轮、锁紧丝杠二与弧形夹块,所述承载板一与承载板二的底壁上各安设着一对安装块,所述安装块中经由轴承旋接着承载管,所述承载管的周面安设着从动齿轮,所述从动齿轮处在一对相邻所述安装块之间,所述承载板一与承载板二的底壁上各安设着一个马达二,所述马达二的旋转端安设着主动齿轮,所述主动齿轮与从动齿轮咬合相连,所述承载管的两头各丝接着对锁紧丝杠二,所述锁紧丝杠二处于承载管中的一头旋接着弧形夹块。

12.通过采用上述技术方案,把柱形材料穿过承载管,旋动锁紧丝杠二,锁紧丝杠二让弧形夹块朝着柱形材料挪动,从而对柱形材料实行止位,同时马达二可经由主动齿轮与从动齿轮带着承载管中止位的柱形材料旋转,从而方便对柱形材料的旋转打磨。

13.进一步地,所述加固承载部包含空腔一、联动辊一、联动辊二、斜齿轮一、斜齿轮二、马达三、空腔二、斜齿轮三、推进丝杠二、导引块、斜齿轮四、气动缸二与插口,所述空腔一预留在矩形承载板中,所述空腔一中旋转安设着联动辊一,所述空腔一的内部位于联动辊一的两边各旋转安设着一个联动辊二,所述联动辊一与联动辊二位于空腔一中的一头分别安设着斜齿轮一与斜齿轮二,所述马达三安设在矩形承载板的前侧,所述马达三的旋转

端与联动辊一的一头固联,所述空腔二预留在矩形承载板中,所述空腔二位于空腔一的左右两边,所述联动辊二的一头延伸至空腔二中安设着斜齿轮三,所述空腔二中位于斜齿轮三的前后两边各旋转安设着一个推进丝杠二,所述导引口二预留在矩形承载板的上壁面,所述导引口二位于空腔二的前后两边,所述推进丝杠二的一头延伸至导引口二中丝接着导引块,所述丝杠二位于空腔二的一头安设着斜齿轮四,所述导引块位于导引口二外部的一头安设着气动缸二,所述插口预留在承载板一与承载板二的上下两壁面上,所述插口与气动缸二彼此对应,所述斜齿轮一与斜齿轮二、斜齿轮三与斜齿轮四对应咬合相连。

14.通过采用上述技术方案,马达三经由带着联动辊一上的斜齿轮一旋转,斜齿轮一带着斜齿轮二上相连的联动辊二旋转,联动辊二带着斜齿轮三旋转,斜齿轮三带着斜齿轮四上相连的推进丝杠二旋转,推进丝杠二让导引块带着气动缸二挪动,从而确保转换部的承载以及转换部的正常旋转换向。

15.进一步地,所述纵向平移部包含活动板、承载块一、承载块二、纵向丝杠三、马达四、平移块、承载环一与导向杆,所述活动板可移动安设在支架二顶部的长形口内,所述活动板的中间预留着长槽,所述活动板上壁面的左右两边分别安设着一对承载块一与承载块二,所述承载块一之间旋转安设着丝杠三,所述马达四安设在活动板前侧的承载块一壁面上,所述马达四的旋转端与纵向丝杠三的一头固联,所述承载块二之间安设着导向杆,所述丝杠三与导向杆的周面各安设着一个平移块,所述丝杠三与平移块丝接,另一个所述平移块与导向杆可移动相连,所述承载环一安设在气动缸一外壁面上,所述承载环一的左右两边分别与一对所述平移块相连,所述气动缸一的延伸端穿过活动板上的长槽。

16.通过采用上述技术方案,马达四带着纵向丝杠三旋转,纵向丝杠三带着平移块挪动,从而让气动缸一前后挪动,让设备完成切割以及打磨。

17.进一步地,所述横向平移部包含承载环二、气动缸三与承载块三,所述承载环二安设在支架二上,所述承载环二中安设着气动缸三,所述承载块三安设在活动板底壁上的右边,所述承载块三的右壁面与气动缸三的延伸端相连。

18.通过采用上述技术方案,经由气动缸三的延伸和收缩带着纵向平移部的左右挪动,从而完成对切割与打磨位置的调整,方便设备的切割以及打磨。

19.进一步地,所述切磨切换部包含马达五、机箱一、机箱二、马达六、主动斜齿轮、斜齿轮五、斜齿轮六、斜齿轮七、磨棒、切割刀与磨盘,所述马达五的旋转端安设着机箱一,所述机箱一的底壁安设着机箱二,所述机箱一中安设着马达六,所述马达六的旋转端延伸至机箱二中固联着主动斜齿轮,所述机箱二中位于主动斜齿轮的边部分别安设着斜齿轮五、斜齿轮六与斜齿轮七,所述主动斜齿轮都与斜齿轮五、斜齿轮六和斜齿轮七咬合连接,所述斜齿轮五、斜齿轮六与斜齿轮七距主动斜齿轮更远的一头经由长短不一的旋动轴分别固联着磨棒、切割刀与磨盘。

20.通过采用上述技术方案,马达五带着磨棒、切割刀与磨盘旋转切换,从而让设备切割打磨一体化,同时经由马达六带着斜齿轮五、斜齿轮六与斜齿轮七同时旋转,经由旋转的斜齿轮五、斜齿轮六与斜齿轮七让磨棒、切割刀与磨盘同时旋转,从而完成对材料的切割以及打磨,大大降低了设备的制造成本。

21.进一步地,所述红外测定部包含t型杆与红外线发射器,所述t型杆安设在马达五的边部,所述t型杆前后两头间隔的距离大于切割刀的直径,所述t型杆前后两头的底壁都

安设着一个红外线发射器,所述切割刀位于一对所述红外线发射器的正中间。

22.通过采用上述技术方案,利用红外线发射器发出的红外线可直观的观察到材料的切割处是否位于切割刀的正下方,从而方便材料的切割,也提高了设备的处理效率。

23.进一步地,所述承载设备包含矩形板,所述矩形板的正中预留着导通的长形口,所述矩形板左右两边预留着导通的导通口一,所述导通口一镜像分布,导通口一的数量为1对,所述矩形板的前后两边预留着导通的导通口二,所述导通口二镜像分布,导通口二的数量为1对,所述矩形板的顶部安设着橡胶块,所述橡胶块和所述矩形板通过粘胶粘接;

24.伸展组合件,所述伸展组合件和所述矩形板组合运用,所述伸展组合件包含有附设部、牵引部一与牵引部二,所述附设部和所述承载平板135相连,所述牵引部一和所述附设部组合运用,所述牵引部一镜像分布,镜像的牵引部一的数量为2排,所述牵引部二和所述附设部组合运用,所述牵引部二镜像分布,镜像的牵引部二的数量为2排;所述附设部包含承载板一、承载板二、丝口管一与丝口管二,所述承载板一镜像分布,同时镜像的承载板一的数量为1对;所述承载板二镜像分布,镜像的承载板二的数量为1对;所述丝口管一和导通口一固联,所述丝口管一的数量为1对,1对所述丝口管一镜像分布,彼此镜像的1对丝口管一里的丝口绕向是反向的,所述丝口管一和牵引部一组合运用;所述丝口管二和导通口二固联,所述丝口管二安设着1对,1对丝口管二镜像分布,彼此镜像的1对丝口管二里的丝口绕向是反向的,所述丝口管二和牵引部二组合运用;

25.调整部,所述调整部安设在所述矩形板的底壁上,所述调整部和所述矩形板固联,所述调整部应用来调整此承载设备的减振幅度;

26.承载组合件,所述承载组合件和所述调整部固联,所述承载组合件应用来承载此承载设备;

27.所述矩形板由若干个等同的承载平板构成,若干个等同的所述承载平板的数量为2对,所述导通口一和导通口二之间的夹角为九十度,所述导通口一处在导通口二的上部;

28.所述牵引部一包含旋转活塞一与牵引丝杠一,所述旋转活塞一安设在所述承载板一距承载平板更远的一面,所述旋转活塞一的旋转端和所述牵引丝杠一固联,所述牵引丝杠一和所述丝口管一丝接,牵引丝杠一距旋转活塞一更远的一头和另一排承载板一旋接;

29.所述牵引部二包含旋转活塞二与牵引丝杠二,所述旋转活塞二安设在所述承载板二距承载平板更远的一面,所述旋转活塞二的旋转端和所述牵引丝杠二固联,所述牵引丝杠二和所述丝口管二丝接,牵引丝杠二距旋转活塞二更远的一头和另一排承载板二旋接;

30.所述调整部包含稳固部、减振部和调动部,所述稳固部和所述承载平板的底壁固联,所述稳固部分布有2对,所述减振部和所述承载平板相连,所述减振部和所述稳固部组合运用,所述调动部安设在所述稳固部中,所述调动部和所述稳固部相连,所述调动部分布有1对,1对调动部镜像分布;

31.所述稳固部包含壳体、引导管与组合块,所述壳体和所述承载平板的底壁固联,所述壳体中的面对面的二壁面上预留着引导口,所述引导管和所述壳体底部的口部固联,所述组合块安设在壳体中的相向的二壁面上,组合块和壳体固联;

32.所述减振部包含承载柱、防脱块、螺旋状铍铜丝与活动柱,所述承载柱与所述承载平板和引导管可移动相连,所述防脱块安设在承载柱的头部,所述螺旋状铍铜丝环接在所述承载柱的外周面,所述活动柱安设在所述承载柱的头部,活动柱和承载柱固联,所述活动

柱和所述引导口可移动相连,所述活动柱与所述调动部组合运用;

33.所述调动部包含旋转活塞三、旋转丝杠与稳固座,所述旋转活塞三安设在所述组合块的上壁面,所述旋转活塞三的旋转端与所述旋转丝杠固联,所述旋转丝杠距旋转活塞三更远的一头和所述稳固座固联,所述旋转丝杠和所述活动柱组合运用,所述稳固座和所述壳体的底壁面固联。

34.通过采用上述技术方案,经由安设的伸展组合件则能调整承载平板的承载平面大小,即可将此承载设备用来承载规格不一的马达;经由安设的调整部既能最大限度的减小马达对此设备的冲撞量,提升了此设备的应用年限以及确保设备在运作时可以愈加的稳固,同时经由改变螺旋状铍铜丝起初的长度变化来调整,以此根本的改善了此设备在大小不一的冲撞量的减振状况。

35.本发明的有益效果为:

36.1、本发明通过切磨切换部的安设,利用切磨切换部可对切割与打磨实行彼此切换,从而完成了切割打磨的一体化,大大缩减了施工成本。

37.2、本发明经由转换部、方形材料止位部与柱形材料止位部的安设,既可对方形材料与柱形材料实行止位,也能把方形材料止位部与柱形材料止位部实行来回切换,从而可共用于方形材料与柱状材料的处理,大大提升了设备的应用范围。

38.3、本发明通过加固承载部的安设,能对切换后的转换部实行承载,确保了设备运作时的稳固,同时还能确保转换部的正常换面。

39.4、本发明通过红外测定部的设置,红外测定部上的红外线发射器发出的红外线可直观的观察到材料的切割处是否位于切割刀的正下方,从而方便材料的切割,也提高了设备的处理效率。

40.5、本发明通过承载设备的设置,承载设备经由安设的伸展组合件则能调整承载平板的承载的平面大小,即可将此承载设备用来承载规格不一的马达;经由安设的调整部既能最大限度的减小马达对此设备的冲撞量,提升了此设备的应用年限以及确保设备在运作时可以愈加的稳固,同时经由改变螺旋状铍铜丝起初的长度变化来调整,以此根本的改善了此设备在大小不一的冲撞量的减振状况。

41.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书以及附图中所特别指出的结构来实现和获得。

附图说明:

42.附图用来提供对本发明进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

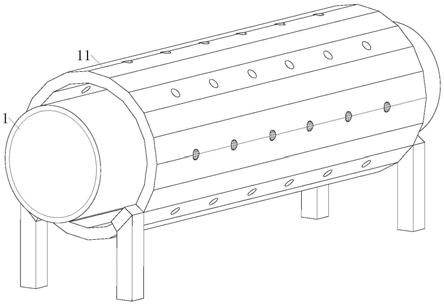

43.图1为本发明实施例的整体结构示意图一;

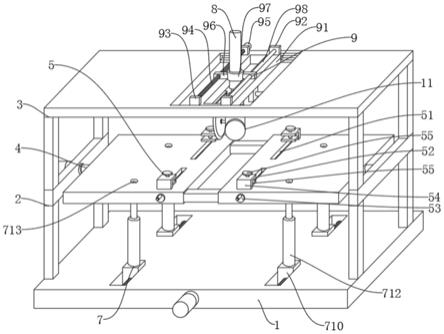

44.图2为本发明实施例的整体结构示意图二;

45.图3为本发明实施例的主视结构示意图;

46.图4为本发明实施例的弧形夹块安装结构示意图;

47.图5为本发明实施例的矩形承载板俯视截面结构示意图;

48.图6为本发明实施例的机箱二内部结构示意图;

49.图7为本发明实施例的切磨切换部结构示意图;

50.图8为本发明实施例的红外测定部结构示意图;

51.图9为本发明实施例的承载设备主视结构示意图;

52.图10为本发明实施例的承载设备仰视结构示意图;

53.图11为本发明实施例的承载设备主视图a处放大结构示意图;

54.图12为本发明实施例的承载设备主视图b处放大结构示意图;

55.图13为本发明实施例的承载设备主视图b处放大结构示意图;

56.图14为本发明实施例的导通口一与导通口二分布结构示意图;

57.附图标记:1、矩形承载板;2、支架一;3、支架二;4、转换部;5、方形材料止位部;6、柱形材料止位部;7、加固承载部;8、气动缸一;9、纵向平移部;10、横向平移部;11、切磨切换部;12、红外测定部;13、承载设备;41、承载辊一;42、承载辊二;43、承载板一;44、承载板二;45、横向承载杆;46、马达一;51、导引口一;52、止位丝杠一;53、摇手;54、l型板;55、锁紧丝杠一;56、夹板;61、安装块;62、承载管;63、从动齿轮;64、马达二;65、主动齿轮;66、锁紧丝杠二;67、弧形夹块;71、空腔一;72、联动辊一;73、联动辊二;74、斜齿轮一;75、斜齿轮二;76、马达三;77、空腔二;78、斜齿轮三;79、推进丝杠二;710、导引块;711、斜齿轮四;712、气动缸二;713、插口;714、导引口二;91、活动板;92、承载块一;93、承载块二;94、纵向丝杠三;95、马达四;96、平移块;97、承载环一;98、导向杆;101、承载环二;102、气动缸三;103、承载块三;111、马达五;112、机箱一;113、机箱二;114、马达六;115、主动斜齿轮;116、斜齿轮五;117、斜齿轮六;118、斜齿轮七;119、磨棒;1110、切割刀;1111、磨盘;121、t型杆;122、红外线发射器;131、长形口;132、导通口一;133、导通口二;134、橡胶块;135、承载平板;136、承载杆一;137、承载板二;138、丝口管一;139、丝口管二;1310、旋转活塞一;1311、牵引丝杠一;1312、旋转活塞二;1313、牵引丝杠二;1314、壳体;1315、引导管;1316、水平块;1317、引导口;1318、承载柱;1319、防脱块;1320、螺旋状铍铜丝;1321、调动块;1322、丝口管三;1323、引导块;1324、旋转活塞三;1325、旋转丝杠;1326、稳固座;1327、衔接管;1328、下气动缸的上托架;1329、下气动缸的活动端;1330、下气动缸的下托架;1331、矩形托板。

具体实施方式:

58.为了使得本发明的技术方案的目的、技术方案和优点更加清楚,下文中将结合本发明具体实施例的附图,对本发明实施例的技术方案进行清楚、完整的描述。附图中相同的附图标记代表相同的部件。须说明的是,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

59.参照图1-14,本发明实施例提出一种建筑用切割打磨一体化设备,包含矩形承载板1,矩形承载板1上安设着支架一2,支架一2上安设着支架二3,支架一2的内侧安设着转换部4,转换部4包含承载辊一41、承载辊二42、承载板一43、承载板二44、横向承载杆45与马达一46,承载辊一41与承载辊二42分别经由轴承转动安设于支架一2上端的内壁面上,承载辊一41与承载辊二42远离支架一2的一头分别安设着承载板一43与承载板二44,承载板一43与承载板二44之间经由两个横向承载杆45相连,马达一46安设在支架一2的左侧,马达一46的旋转端与承载辊一41的一头固联,利用马达一46可带着承载板一43与承载板二44同时旋

转换面,从而把方形材料止位部5与柱形材料止位部6实行换向,方便设备对方形材料与柱形材料的加工,转换部4的上部安设着方形材料止位部5,方形材料止位部5安设着2排,2排方形材料止位部5分别安设于承载板一43与承载板二44的上壁面上,方形材料止位部5包含导引口一51、止位丝杠一52、摇手53、l型板54、锁紧丝杠一55与夹板56,承载板一43与承载板二44上壁面各安设着一对导引口一51,导引口一51中旋转安设着止位丝杠一52,一对导引口一51中的止位丝杠一52周面的丝口反向,止位丝杠一52的一头延伸至导引口一51的外部安设着摇手53,止位丝杠一52的周面丝接着l型板54,l型板54处在导引口一51外部的一头丝接着锁紧丝杠一55,锁紧丝杠一55的延伸部延伸至l型板54中转动安设着夹板56,可旋转摇手53带着止位丝杠一52旋动,止位丝杠一52让两边的l型板54朝着放置的方形材料挪动,并旋动锁紧丝杠一55让夹板56下移,从而对方形材料实行止位,转换部4的下部安设着柱形材料止位部6,柱形材料止位部6安设着2排,2排柱形材料止位部6分别安设于承载板一43与承载板二44的上壁面上,柱形材料止位部6包含安装块61、承载管62、从动齿轮63、马达二64、主动齿轮65、锁紧丝杠二66与弧形夹块67,承载板一43与承载板二44的底壁上各安设着一对安装块61,安装块61中经由轴承旋接着承载管62,承载管62的周面安设着从动齿轮63,从动齿轮63处在一对相邻安装块61之间,承载板一43与承载板二44的底壁上各安设着一个马达二64,马达二64的旋转端安设着主动齿轮65,主动齿轮65与从动齿轮63咬合相连,承载管62的两头各丝接着2对锁紧丝杠二66,锁紧丝杠二66处于承载管62中的一头旋接着弧形夹块67,把柱形材料穿过承载管62,旋动锁紧丝杠二66,锁紧丝杠二66让弧形夹块67朝着柱形材料挪动,从而对柱形材料实行止位,同时马达二64可经由主动齿轮65与从动齿轮63带着承载管62中止位的柱形材料旋转,从而方便对柱形材料的旋转打磨,转换部4与矩形承载板1之间安设着加固承载部7,加固承载部7包含空腔一71、联动辊一72、联动辊二73、斜齿轮一74、斜齿轮二75、马达三76、空腔二77、斜齿轮三78、推进丝杠二79、导引块710、斜齿轮四711、气动缸二712与插口713,空腔一71预留在矩形承载板1中,空腔一71中旋转安设着联动辊一72,空腔一71的内部位于联动辊一72的两边各旋转安设着一个联动辊二73,联动辊一72与联动辊二73位于空腔一71中的一头分别安设着斜齿轮一74与斜齿轮二75,马达三76安设在矩形承载板1的前侧,马达三76的旋转端与联动辊一72的一头固联,空腔二77预留在矩形承载板1中,空腔二77位于空腔一71的左右两边,联动辊二73的一头延伸至空腔二77中安设着斜齿轮三78,空腔二77中位于斜齿轮三78的前后两边各旋转安设着一个推进丝杠二79,导引口二714预留在矩形承载板1的上壁面,导引口二714位于空腔二77的前后两边,推进丝杠二79的一头延伸至导引口二714中丝接着导引块710,丝杠二79位于空腔二77的一头安设着斜齿轮四711,导引块710位于导引口二714外部的一头安设着气动缸二712,插口713预留在承载板一43与承载板二44的上下两壁面上,插口713与气动缸二712彼此对应,斜齿轮一74与斜齿轮二75、斜齿轮三78与斜齿轮四711对应咬合相连,马达三76经由带着联动辊一72上的斜齿轮一74旋转,斜齿轮一74带着斜齿轮二75上相连的联动辊二73旋转,联动辊二带73着斜齿轮三78旋转,斜齿轮三78带着斜齿轮四711上相连的推进丝杠二79旋转,推进丝杠二79让导引块710带着气动缸二712挪动,从而确保转换部4的承载以及转换部4的正常旋转换向,支架二3的上部安设着气动缸一8,气动缸一8的外侧安设着纵向平移部9,纵向平移部9包含活动板91、承载块一92、承载块二93、纵向丝杠三94、马达四95、平移块96、承载环一97与导向杆98,活动板91可移动安设在支架二3顶部的长形口内,活动板91的中间预留

着长槽,活动板91上壁面的左右两边分别安设着一对承载块一92与承载块二93,承载块一92之间旋转安设着丝杠三94,马达四95安设在活动板91前侧的承载块一92壁面上,马达四95的旋转端与纵向丝杠三94的一头固联,承载块二93之间安设着导向杆98,丝杠三94与导向杆98的周面各安设着一个平移块96,丝杠三94与平移块96丝接,另一个平移块96与导向杆98可移动相连,承载环一97安设在气动缸一8外壁面上,承载环一97的左右两边分别与一对平移块96相连,气动缸一8的延伸端穿过活动板91上的长槽,马达四95带着纵向丝杠三94旋转,纵向丝杠三94带着平移块96挪动,从而让气动缸一8前后挪动,让设备完成切割以及打磨,纵向平移部9与支架二3通过横向平移部10相连,横向平移部10包含承载环二101、气动缸三102与承载块三103,承载环二101安设在支架二3上,承载环二101中安设着气动缸三102,承载块三103安设在活动板91底壁上的右边,承载块三103的右壁面与气动缸三102的延伸端相连,经由气动缸三102的延伸和收缩带着纵向平移部9的左右挪动,从而完成对切割与打磨位置的调整,方便设备的切割以及打磨,气动缸一8的下部安设着切磨切换部11,切磨切换部11包含马达五111、机箱一112、机箱二113、马达六114、主动斜齿轮115、斜齿轮五116、斜齿轮六117、斜齿轮七118、磨棒119、切割刀1110与磨盘1111,马达五111的旋转端安设着机箱一112,机箱一112的底壁安设着机箱二113,机箱一112中安设着马达六114,马达六114的旋转端延伸至机箱二113中固联着主动斜齿轮115,机箱二113中位于主动斜齿轮115的边部分别安设着斜齿轮五116、斜齿轮六117与斜齿轮七118,主动斜齿轮115都与斜齿轮五116、斜齿轮六117和斜齿轮七118咬合连接,斜齿轮五116、斜齿轮六117与斜齿轮七118距主动斜齿轮115更远的一头经由长短不一的旋动轴分别固联着磨棒119、切割刀1110与磨盘1111,马达五111带着磨棒119、切割刀1110与磨盘1111旋转切换,从而让设备切割打磨一体化,同时经由马达六114带着斜齿轮五116、斜齿轮六117与斜齿轮七118同时旋转,经由旋转的斜齿轮五116、斜齿轮六117与斜齿轮七118让磨棒119、切割刀1110与磨盘1111同时旋转,从而完成对材料的切割以及打磨,大大降低了设备的制造成本。

60.气动缸一8与切磨切换部11之间相连着承载设备13,承载设备13包含矩形板,矩形板的正中预留着导通的长形口131,矩形板左右两边预留着导通的导通口一132,导通口一132镜像分布,导通口一132的数量为1对,矩形板的前后两边预留着导通的导通口二133,导通口二133镜像分布,导通口二133预留的数量为1对,矩形板的顶部安设着橡胶块134,橡胶块134和矩形板通过粘胶粘接;伸展组合件,伸展组合件和矩形板组合运用,伸展组合件应用来伸展矩形板的承载平面的大小以适合安设规格不一的马达;伸展组合件包含有附设部、牵引部一与牵引部二,附设部和承载平板135相连,牵引部一和附设部组合运用,牵引部一镜像而设,镜像的牵引部一的数量为2排,牵引部二和附设部组合运用,牵引部二镜像分布,镜像的牵引部二的数量为2排;附设部包含承载板一136、承载板二137、丝口管一138与丝口管二139,承载板一136镜像分布,镜像的承载板一136的数量为1对;承载板二137镜像分布,镜像的承载板二137的数量为1对;丝口管一138和导通口一132固联,丝口管一138的数量为1对,1对丝口管一138镜像分布,彼此镜像的1对丝口管一138里的丝口绕向是反向的,丝口管一138和牵引部一组合运用;丝口管二139和导通口二133固联,丝口管二139的数量为1对,1对丝口管二139镜像分布,彼此镜像的1对丝口管二139里的丝口绕向是反向的,丝口管二139和牵引部二组合运用;调整部,调整部安设在矩形板的底壁上,调整部和矩形板固联,调整部应用来调整此承载设备的减振幅度;承载组合件,承载组合件和调整部固

联,承载组合件应用来承载此承载设备;矩形板由若干个等同的承载平板135构成,若干个等同的承载平板135的数量为2对,导通口一132和导通口二133之间的夹角为九十度,导通口一132处在导通口二133的上部;牵引部一包含旋转活塞一1310与牵引丝杠一1311,旋转活塞一1310安设在承载板一136距承载平板135更远的一面,旋转活塞一1310的旋转端和牵引丝杠一1311固联,牵引丝杠一1311和丝口管一138丝接,牵引丝杠一1311距旋转活塞一1310更远的一头和另一排承载板一136旋接;牵引部二包含旋转活塞二1312与牵引丝杠二1313,旋转活塞二1312安设在承载板二137距承载平板135更远的一面,旋转活塞二1312的旋转端和牵引丝杠二1313固联,牵引丝杠二1313和丝口管二139丝接,牵引丝杠二1313距旋转活塞二1312更远的一头和另一排承载板二137旋接;调整部包含稳固部、减振部和调动部,稳固部和承载平板135的底壁固联,稳固部分布有2对,减振部和承载平板135相连,减振部和稳固部组合运用,调动部安设在稳固部中,调动部和稳固部相连,调动部分布有1对,1对调动部镜像分布;稳固部包含壳体1314、引导管1315与组合块1316,壳体1314和承载平板135的底壁固联,壳体1314面对面的壁面上预留着引导口1317,引导管1315和壳体1314底部的口部固联,组合块1316安设在壳体1314中的相向的二壁面上,组合块1316和壳体1314固联;减振部包含承载柱1318、防脱块1319、螺旋状铍铜丝1320与活动柱,承载柱1318与承载平板135和引导管1315可移动相连,防脱块1319安设在承载柱1318的头部,螺旋状铍铜丝1320环接在承载柱1318的外周面,活动柱安设在承载柱1318的头部,活动柱和承载柱1318固联,活动柱和引导口1317可移动相连,活动柱与调动部组合运用;活动柱包含调动块1321、丝口管三1322与引导块1323,调动块1321安设在承载柱1318的外周面,调动块1321和承载柱1318固联,丝口管三1322和旋转丝杠1325丝接,引导块1323均匀分布有2对,每对引导块1323安设有2个,同时引导块1323和调动块1321的边壁面固联,引导块1323和引导口1317可移动相连;调动部包含旋转活塞三1324、旋转丝杠1325与稳固座1326,旋转活塞三1324安设在组合块1316的上壁面,旋转活塞三1324的旋转端与旋转丝杠1325固联,旋转丝杠1325距旋转活塞三1324更远的一头和稳固座1326固联,旋转丝杠1325和活动柱组合运用,稳固座1326和壳体1314的底壁面固联;承载组合件包含起落配件与承载配件,起落配件和减振部固联,承载配件和起落配件固联,起落配件包含衔接管1327、下气动缸的上托架1328与下气动缸的活动端1329,下气动缸的上托架1328安设在衔接管1327中,同时下气动缸的上托架1328和衔接套1327固联,下气动缸的上托架1328经由衔接套1327和承载柱1318固联,下气动缸的活动端1329安设在下气动缸的上托架1328中,下气动缸的活动端1329的另一头和承载配件固联;承载配件包含下气动缸的下托架1330与矩形托板1331,下气动缸的下托架1330安设在矩形托板1331的上壁面上,同时下气动缸的下托架1330和矩形托板1331固联,下气动缸的下托架1330和下气动缸的活动端1329固联;经由安设的伸展组合件则能调整承载平板135的承载平面大小,即可将此承载设备13用来承载规格不一的马达;经由安设的调整部既能最大限度的减小马达对此设备的冲撞量,提升了此设备的应用年限以及确保设备在运作时可以愈加的稳固,同时经由改变螺旋状铍铜丝1320起初的长度变化来调整,以此根本的改善了此设备在大小不一的冲撞量的减振状况。

61.切磨切换部11的边侧安设着红外测定部12,红外测定部12包含t型杆121与红外线发射器122,t型杆121安设在马达五111的边部,t型杆121前后两头间隔的距离大于切割刀1110的直径,t型杆121前后两头的底壁都安设着一个红外线发射器122,切割刀1110位于一

对红外线发射器122的正中间,利用红外线发射器122发出的红外线可直观的观察到材料的切割处是否位于切割刀1110的正下方,从而方便材料的切割,也提高了设备的处理效率。

62.实施方式具体为:接通装置的外接电源,通过外接控制件控制装置,把承载设备13放在承载板一43或承载板二44上,控制件控制下气动缸的活动端1329,下气动缸的活动端1329收缩从而让承载杆一136与承载杆二137立在承载杆一136或承载杆二137的上壁面上,从而有益于矩形板的承载平面的大小的调整,使用者按照马达五111的规格调整矩形板承载平面的大小,控制件控制旋转活塞一1310,旋转活塞一1310旋转端旋转从而带着牵引丝杠一1311旋转,牵引丝杠一带着和其丝接的丝口管一138挪动,从而让和丝口管一138固联的承载平板135朝着两边背离或相向挪动,以及控制件控制旋转活塞二1312,旋转活塞二1312的旋转端旋转从而带着牵引丝杠二1313旋转,牵引丝杠二1313带着和其丝接的丝口管二139朝着承载平板135的两边背离或相向挪动,完成调整之后,下气动缸的活动端1329增长,从而让和下气动缸的活动端1329固联的下气动缸的下托架1330朝着承载板一43或承载板二44的上壁面挪动,从而带着和下气动缸的下托架1330固联的矩形托板1331朝着承载板一43或承载板二44的上壁面挪动,一直到矩形托板1331平放在承载板一43或承载板二44的上壁面,使用者把矩形托板1331固联在气动缸一8的活动端,调整承载设备13的减振幅度,控制件控制旋转活塞三1324运作从而带着和其旋转端固联的旋转丝杠1325旋转,从而让和旋转丝杠1325丝接的丝口管三1322挪动,从而带着和丝口管三1322固联的调动块1321挪动,从而对螺旋状铍铜丝1320起初的长度变化实行调整从而让承载设备13能应用于规格不一的切磨切换部11造成的不一的冲撞量,同时经由安设的调整部既可以大大减小切磨切换部11受到的晃动,增长了该设备的应用年限与让设备在切割以及打磨时可以愈加的平衡稳固,并经由改变螺旋状铍铜丝1320起初的长度变化从而极大的改善了该设备应用在冲撞量不一的减振状况,当对方形材料进行切割打磨时,将方形材料放置在l型板54之间,转动摇手53,丝杠一52带动l型板54朝着方形材料移动,在l型板54移至贴近方形材料时,转动锁紧丝杠一55使得夹板56下移,夹板56将方形材料固定,气动缸三102延伸,观察红外线发射器122发出的光源,当红外线发射器122发出的光源正对切割位置时,气动缸三102停止延伸,马达六114通过主动斜齿轮115带动斜齿轮五116、斜齿轮六117与斜齿轮七118,从而通过斜齿轮五116、斜齿轮六117与斜齿轮七118带动磨棒119、切割刀1110与磨盘1111转动,气动缸一8延伸,使得切割刀1110缓慢移向方形材料,当切割刀1110穿过方形材料时,气动缸一8停止延伸,马达四95带动丝杠三94转动,丝杠三94带动平移块96移动,从而使得切割刀1110往复移动,实现设备对方形材料的移动切割,切割完成后,气动缸一8收缩,使得切割刀1110上移,反向转动承载板二44上的锁紧丝杠一55,使得夹板56将方形材料松开,将方形材料的切割处拉到的夹板56的下方,马达五111带动机箱二113顺时针转动90

°

,使得磨盘1111移向方形材料的切割处,气动缸一8延伸,使得磨盘1111移至方形材料的右侧,气动缸三102延伸,使得磨盘1111与方形材料的切割处接触,马达四95带动丝杠三94转动,丝杠三94带动平移块96移动,从而使得磨盘1111往复移动,利用磨盘1111对方形材料切割处的一边进行打磨,当其打磨完成后,气动缸一8收缩,使得磨盘1111上移,气动缸三102延伸,使得磨盘1111移至方形材料的上方,气动缸一8延伸,使得磨盘1111与切割处相贴,马达四95带动丝杠三94转动,丝杠三94带动平移块96移动,从而使得磨盘1111往复移动,从而对方形材料切割处的上表面边缘进行打磨,打磨完成后,气动缸三102收缩,使得磨盘1111移出切割处,气动缸一

8延伸,气动缸三102延伸,使得磨盘1111移至切割处的下方,气动缸一8收缩,使得磨盘1111与方形材料的切割处的边缘相贴,马达四95带动丝杠三94转动,丝杠三94带动平移块96移动,从而使得磨盘1111往复移动,从而对方形材料切割处的上表面边缘进行打磨,打磨完成后,反向转动承载板一43上的锁紧丝杠一55,使得夹板56将打磨后的方形材料松开,将打磨好的方形材料取下,马达五111带动机箱二113逆时针转动180

°

,将另一个方形材料的切割处推出承载板二44,转动承载板二44上的锁紧丝杠一55,使得夹板56将方形材料夹紧,马达五111带动机箱二113逆时针转动180

°

,使得磨盘1111移向方形材料的切割处,气动缸一8延伸,使得磨盘1111移至方形材料的右侧,气动缸三102延伸,使得磨盘1111与方形材料的切割处接触,马达四95带动丝杠三94转动,丝杠三94带动平移块96移动,从而使得磨盘1111往复移动,利用磨盘1111对方形材料切割处的另一边进行打磨,当其打磨完成后,气动缸一8收缩,使得磨盘1111上移,反向转动承载板一43上的锁紧丝杠一55,使得夹板56将打磨后的方形材料松开,将打磨好的方形材料取下即可,当须对柱形材料进行切割打磨时,气动缸二712收缩,使得气动缸二712的伸缩端移出插口713,马达三76通过带动联动辊一72上的斜齿轮一74转动,斜齿轮一74带动斜齿轮二75上连接的联动辊二73转动,联动辊二73带动斜齿轮三78转动,斜齿轮三78带动斜齿轮四711上连接的丝杠二79转动,丝杠二79使得导引块710带动气动缸二712朝着矩形承载板1的外侧移动,马达一46带动通过承载辊一41与承载辊二42带动承载板一43与承载板二44转动180

°

,使得柱形材料止位部6转向上方,马达三76反向转动,马达三76通过带动联动辊一72上的斜齿轮一74转动,斜齿轮一74带动斜齿轮二75上连接的联动辊二73转动,联动辊二73带动斜齿轮三78转动,斜齿轮三78带动斜齿轮四711上连接的丝杠二79转动,丝杠二79使得导引块710带动气动缸二712朝着矩形承载板1的内侧移动,气动缸二712延伸,使得气动缸二712的活动端插入插口713内,将柱形材料穿过承载管62,转动锁紧丝杠二66,锁紧丝杠二66使得弧形夹块67朝着柱形材料移动,从而实现柱形材料的固定,马达四95带动丝杠三94转动,丝杠三94带动平移块96移动,使得红外线发射器122发射的红外线照射在柱形材料表面,气动缸三102延伸,观察红外线的位置,当红外线照射在柱形材料的切割位置处,气动缸三102停止动作,马达六114通过主动斜齿轮115带动斜齿轮五116、斜齿轮六117与斜齿轮七118,从而通过斜齿轮五116、斜齿轮六117与斜齿轮七118带动磨棒119、切割刀1110与磨盘1111转动,马达四95带动丝杠三94转动,丝杠三94带动平移块96移动,使得切割刀1110直接贯穿柱形材料,气动缸一8延伸,使得切割刀1110的下移,切割刀1110将柱形材料割断,切割完成后,气动缸一8收缩,使得切割刀1110上移,反向转动承载板二44上的锁紧丝杠二66,弧形夹块67将柱形材料松开,将柱形材料的切割处拉入承载管62内,马达五111带动机箱二113顺时针转动90

°

,使得磨盘1111移向柱形材料的切割处,气动缸一8延伸,使得磨盘1111移至柱形材料的边侧,气动缸三102延伸,使得磨盘1111与柱形材料的切割处相贴,从而对柱形材料进行打磨,气动缸一8延伸,使得磨盘1111上移,马达五111带动机箱二113逆时针转动180

°

,气动缸三102延伸,使得磨棒119移至柱形材料的上方,气动缸一8延伸,使得磨棒119与柱形材料的外表面相贴,马达二64通过主动齿轮65与从动齿轮63带动承载管62内固定的柱形材料转动,从而实现对柱形材料的外壁进行打磨,同时在对柱形材料的内壁进行打磨,气动缸三102收缩,使得磨棒119的头端移至柱形材料切割处的边侧,气动缸一8延伸,使得磨棒119可伸入柱形材料的内侧,气动缸三102延伸,使得磨棒119移入柱形材料的内侧,气动缸一8延伸,使得磨棒119与柱形材料的内

壁相贴,马达二64通过主动齿轮65与从动齿轮63带动承载管62内固定的柱形材料转动,打磨完成后,气动缸三102收缩,使得磨棒119推出柱形材料,气动缸一8收缩,使得磨棒119上移,反向转动承载板一43上的锁紧丝杠二66,使得弧形夹块67将柱形材料松开,将打磨好的柱形材料拿下,推动承载板二44上的柱形材料,使得柱形材料的切割处移出承载板二44,此时磨盘1111朝着柱形材料的打磨处,按照上述步骤对柱形材料的切割处打磨完成后,马达五111带动机箱二113顺时针转动180

°

,使得磨棒119朝着柱形材料打磨处,按照上述步骤对柱形材料进行打磨,打磨完成后将柱形材料取下即可,同时在切割与打磨过程中,承载设备13减缓其受到的晃动,从而确保设备切割打磨的精度,也提高了设备的使用寿命。

63.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。