1.本发明涉及气动控制技术领域,具体涉及一种模具换型开关以及该模具换型开关与气缸连接的方法。

背景技术:

2.目前,钣金模具行业使用气缸驱动模具换型,以实现一套模具生产多款型号的产品。

3.公开号为cn103644329b的中国发明专利公开了一种四位七通换向阀包括下阀体,下阀体的上表面密封固定有中间阀体,在中间阀体内设有换向阀芯与压紧弹簧,压紧弹簧的上端部与中间阀体的内壁顶部相抵,压紧弹簧的下端部与换向阀芯的上表面相抵,换向阀芯的下表面与下阀体的上表面压紧,在中间阀体的上表面转动安装有上阀体,在上阀体上固定有转轴,在中间阀体上开设有转轴安装孔,转轴转动密封安装在转轴安装孔内,转轴的下端部与换向阀芯相固定。换向阀芯的下表面开设有均为圆弧形的且各自独立的第一气槽、第二气槽、第三气槽与第四气槽,第一气槽所在圆弧、第二气槽所在圆弧、第三气槽所在圆弧与第四气槽所在圆弧为同心圆弧,第一气槽所在圆弧与第二气槽所在圆弧的半径相等,第三气槽所在圆弧的半径小于第四气槽所在圆弧的半径,第三气槽所在圆弧的半径大于第二气槽所在圆弧的半径。

4.虽然现有的换向阀能实现自动生产线多气路同时控制的连续运动,但是结构复杂且无法控制两组以上的气缸达到四种以上不同的状态,无法用于模具生产过程中控制气缸快速换型。

技术实现要素:

5.为了解决上述问题,本发明的第一目的是提供一种结构简单,能控制两组以上气缸到达四种以上不同工作状态的模具换型开关。

6.本发明的第二目的是提供该模具换型开关与气缸连接的方法。

7.为了实现上述第一目的,本发明提供的模具换型开关包括阀体,阀体内形成有容纳部,阀体包括开关底座和开关压盖,开关压盖密封盖合在开关底座的顶部,开关压盖顶部敞口并与容纳部连通,容纳部中可转动的密封安装有阀芯,阀芯与容纳部共轴线设置;

8.容纳部包括圆柱状的第一容纳槽和圆柱状的第二容纳槽,第一容纳槽设置在开关底座中,第二容纳槽设置在开关压盖中,开关底座的底部中心处开设有气源孔,气源孔与第一容纳槽连通并与第一容纳槽共轴线设置,开关底座的周壁上穿设有至少两组气孔组,每组气孔组均包括有两个通气孔,每一通气孔均与第一容纳槽连通,相邻的两个通气孔之间等弧长的间隔设置;

9.阀芯靠近第一容纳槽的底部形成有突出部以及相应的凹陷部,凹陷部将气源孔与任意两个以上一半数量以下且相邻的通气孔连通,突出部覆盖剩余相邻的通气孔,阀芯形成有突出部一侧的表面等弧长的间隔设置有与被突出部覆盖的剩余通气孔对应数量的排

气道,每一排气道均对应一个通气孔,每一排气道均沿着阀芯的表面延伸至开关压盖顶部的开口处并与外界连通。

10.由此可见,气源通过底部的气源孔进入开关阀芯处的凹陷部中,凹陷部中的气体通过连接至与凹陷部连通的通气孔进入至气缸的一端,而气缸中另一端的气体则通过连接至与开关阀芯处突出部连通的通气孔顺着排气道排出,这样改变了气缸的运动状态同时实现气缸驱动模具进行换型的操作。

11.进一步的方案是,阀芯呈圆柱状,开关压盖的顶部开口表面的面积小于容纳部顶部开口表面的面积。

12.优选的方案是,阀芯的包括第一芯体和第二芯体,第一芯体和第二芯体固定连接,第二芯体呈圆柱状,第二芯体可转动的密封安装在第二容纳槽中,第一芯体安装在第一容纳槽中,第一芯体远离第一容纳槽底部的一端与第一容纳槽顶部开口的形状对应,第一容纳槽顶部开口表面的面积大于第二容纳槽底部开口表面的面积。

13.进一步的方案是,阀芯为一体成型。

14.由此可见,通过开关压盖结构的设置实现对容纳部内阀芯的固定限位,一体成型的阀芯方便生产和安装操作。

15.进一步的方案是,阀芯靠近开关压盖顶部开口的一端固定连接有把手。

16.进一步的方案是把手上设置有第一定位件,开关压盖上等弧长的设置有多个第二定位件,第一定位件与第二定位件相互配合定位,每个不同位置的第二定位件能使凹陷部连通不同位置的两个以上一半数量以下的且相邻的通气孔。

17.更进一步的方案是,第一定位件为弹簧插销,弹簧插销靠近开关压盖的一端为半球状,第二定位件为与弹簧插销尺寸对应的档位凹陷。

18.进一步的方案是,气源孔与通气孔中均固定设置有气管接头。

19.由此可见,通过设置的把手,以及把手与开关压压盖之间定位件的配合,使得操作人员更方便的进行气缸组的不同状态的切换,并且方便观察开关的状态,同时减小相关人员操作存在不到位的风险。通过设置气管接头方便进行气管对接。

20.为了实现上述第二目的,本发明提供了上述模具换型开关与气缸连接的方法,该方法包括通过气管将一半数量的通气孔与两个以上气缸组的进气口连通,剩余通气孔与两个以上的气缸组的排气口通过气管连通,气缸组的数量与气孔组的数量对应,每一个气缸的进气口与排气口分别连通的两个所述通气孔彼此之间互相共线设置。

21.进一步的方案是,每个气缸组包括一个以上的气缸。

22.由此可见,采用上述方法,当气缸的进气口与排气口共线设置时,能达到两组以上的气缸进行四种以上工作状态的切换,从而进行多种模具的换型操作。

23.综上可见,上述模具换型开关,不仅结构简单,而且通过相应开关与气缸连接的方法能实现通过气缸驱动多组模具进行换型的操作,以满足生产过程中对多组模具同时切换的需要。

附图说明

24.图1是本发明模具换型开关的立体图。

25.图2是本发明模具换型开关的结构分解图。

26.图3是本发明模具换型开关的俯视图。

27.图4是图3中a-a方向的剖视图。

28.图5是本发明模具换型开关第一实施例阀芯的立体图。

29.图6是本发明模具换型开关第一实施例阀芯的仰视图。

30.图7是本发明模具换型开关第二实施例的剖视图。

31.图8是本发明模具换型开关第三实施例的阀体与阀芯底部结构的示意图。

32.图9是本发明模具换型开关第四实施例的阀体与阀芯底部结构的示意图。

33.图10是本发明模具换型开关第五实施例的阀体与阀芯底部结构的示意图。

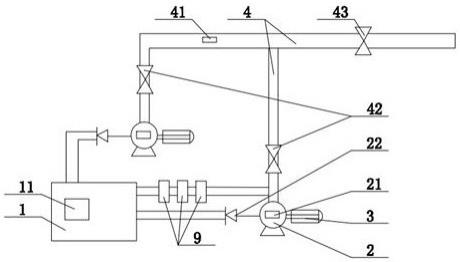

34.图11是本发明模具换型开关第一实施例或第二实施例与气缸连接的示意图。

35.图12(a)、图12(b)、图12(c)、图12(d)分别是图11中的阀芯分别处于四种档位下的示意图。

具体实施方式

36.模具换型开关第一实施例:

37.参照图1至图6,模具换型开关1包括不锈钢制成阀体3,阀体3整体呈四面体状,最好是正四面体,阀体3形成有容纳部5,阀芯6设置可转动的密封设置在容纳部5中,模具换型开关1上设置有把手2方便进行开关换挡操作。阀体3包括开关压盖31和开关底座32,容纳部5包括圆柱状的第一容纳槽52和圆柱状的第二容纳槽51,第一容纳槽52设置在开关底座32内,第二容纳槽51设置在开关压盖31内,开关底座32的底部中心处开设有气源孔324,气源孔324与容纳部5共轴线设置,开关底座32的周壁上等弧长的间隔穿设有四个通气孔321,即每个通气孔321到轴心的径向间的夹角为90度,每个通气孔321均与第一容纳槽52连通。两个定位孔312和两个螺纹孔313贯穿开关压盖31并设置与开关底座32中,两个定位孔312中固定有定位柱311用于开关压盖31和开关底座32紧固前进行定位,方便生产操作。开关压盖31和开关底座32之间采用螺栓323进行固定连接。可选择的,也可以采用焊接等现有的固定连接方式进行连接,在此不再赘述。

38.参见图2、图4并结合图5、图6,阀芯6上形成有阶梯部,将阀芯6分成两个不同大小的下部第一芯体42和上部第二芯体41,第二芯体41呈圆柱状安装在第二容纳槽中51,第一芯体41安装在第一容纳槽52中,第一芯体42靠近第二容纳槽51的一端呈圆柱状与第一容纳槽52顶部开口的形状贴合。第一芯体42圆柱状顶部表面的面积大于第二芯体41底部表面的面积。开关压盖31内第二容纳槽51的开口处表面的面积小于开关底座32内第一容纳槽52顶部的开口处表面的面积。

39.第一芯体41靠近开关底座32的一端形成有突出部421以及相应的凹陷部422,凹陷部422与底部的气源孔324连接,凹陷部422能将气源孔324与任意位置的两个相邻的通气孔321连通,剩余的两个通气孔321被突出部421覆盖,阀芯6形成有突出部421的一侧还设置有两个排气道43,排气道43沿着第一芯体42和第二芯体41的表面延伸至开关压盖31顶部的开口处,被覆盖的通气孔321通过排气道43与外界连通,便于排出气缸6内的气体,实现气缸6的工作状态切换。气源孔324以及通气孔321上安装有气管接头322,方便直接紧密的连接气管。

40.参见图1至图4,把手2通过紧固螺栓22与贯穿把手2至阀芯6内的螺栓孔23将阀芯4

和把手2固定连接,第二阀芯41的顶端高于开关压盖31的顶端,开关压盖31上设置有四个档位凹陷311,把手上还设置有弹簧插销21,弹簧插销21靠近开关压盖41的一端为半球状,档位凹陷311的形状与弹簧插销21半球状端部的形状对应。不同的档位凹陷311能使凹陷部422连通任意两个不同位置且相邻的通气孔321。

41.模具换型开关第二实施例:

42.参见图7,本实施例与第一实施例的区别在于,容纳部5为圆柱状,即第一容纳槽52与第二容纳槽51水平方向的横截面的面积一致,阀芯4呈圆柱状且阀芯4的顶部表面的面积大于开关压盖31顶部开口表面的面积,阀芯4的形状与容纳部5的形状对应。把手2靠近阀芯4的端部呈圆柱状,把手2圆柱状的端部的尺寸与开关压盖31顶部开口的尺寸对应并插入至开关压盖31的顶部开口与阀芯4固定连接,排气道43沿着阀芯4形成有突出部421一侧表面延伸至把手2的圆柱状端部处并与外界连通。

43.模具换型开关的第三实施例:

44.参见图8,本实施例与第一实施例和第二实施例的区别在于,阀体3呈圆柱状。

45.模具换型开关的第四实施例:

46.参见图9,本实施例与前三个实施例的区别在于,阀体3的形状为正六面体,阀体3的开关底座32的周壁上等弧长的穿设有六个通气孔321,阀芯4的凹陷部422将气源孔323与相邻的三个通气孔321连通,突出部421覆盖剩余三个通气孔321,阀芯4形成有突出部421一侧的表面设置有三个排气道43,同时开关压盖31上设置有六个档位凹陷(图中未示出),本实施例的开关能控制三组气缸达到六种不同组合的工作状态。

47.模具换型开关的第五实施例:

48.参见图10,本实施例与第四实施例的区别在于,阀芯4的凹陷部422将气源孔323与相邻的两个通气孔321连通,突出部421覆盖剩余的四个通气孔321,阀芯4形成有突出部421一侧表面设置有四个排气道43,同时开关压盖31上设置有六个档位凹陷(图中未示出),本实施例的开关能控制三组气缸达到六种与不同于第四实施例的组合工作状态。

49.本发明还提供了第一实施例或第二实施例中的模具换型开关与气缸连接的方法:

50.参见图11和图12,第一通气孔3221与第二气缸62的进气口连通,第二通气孔3222与第一气缸61的进气口连通,第三通气孔3223与第二气缸62的排气口连通,第四通气孔3224与第一气缸61的排气口连通,第一通气孔3221与第三通气孔3223共线设置,第二通气孔3222与第四通气孔3224共线设置。当阀芯4对应处于第一状态时,如图12(a)所示,凹陷部422将第二通气孔3222、第三通气孔3223与气源孔323连通,此时第一气缸61处于伸进状态,第二气缸62处于收缩状态;当阀芯4对应处于第二状态时,如图12(b)所示,凹陷部422将第三通气孔3223、第四通气孔3224与气源孔323连通,此时第一气缸61和第二气缸62均处于收缩状态;当阀芯4对应处于第三状态时,如图12(c)所示,凹陷部422将第四通气孔3224、第一通气孔3221与气源孔323连通,此时第一气缸61处于收缩状态,第二气缸62处于伸进状态;当阀芯4对应处于第四状态时,如图12(d)所示,凹陷部422将第一通气孔3221、第二通气孔3222与气源孔323连通,此时第一气缸61、第二气缸62均处于伸进状态。

51.参考图11连接方式,实施例四可以与三组气缸6相连,每组气缸6包括一个以上的气缸6,每一个气缸6的进气口和排气口连通的两个通气孔321彼此之间相互共线设置,此时实施例五的三组气缸包括有:伸进-伸进-伸进、伸进-伸进-收缩、伸进-收缩-收缩、

收缩-伸进-伸进、收缩-收缩-伸进、收缩-收缩-收缩六种不同的工作状态。

52.而实施例五的三组气缸6则包括有:伸进-伸进-保持现有状态不变、收缩-保持现有状态不变-伸进、收缩-收缩-保持现有状态不变、保持现有状态不变-收缩-收缩、伸进-保持现有状态不变-收缩、保持现有状态不变-伸进-伸进六种不同的工作状态。

53.综上可见,本发明通过对模具换型开关的通气孔、排气孔、气源孔和阀芯相应的结构进行设计,不仅结构简单,而且通过相应开关与气缸连接的方法能实现通过气缸驱动多组模具进行换型的操作,以满足生产过程中对多组模具同时切换的需要。

54.需要说明的是,以上仅为本发明的优选实施例,但发明的设计构思并不局限于此,凡利用此构思对本发明做出的非实质性修改,也均落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。