1.本发明用于压缩机领域,特别是涉及一种内排气管连接结构、压缩机和调温设备。

背景技术:

2.家用冰箱压缩机主要是往复活塞式压缩机,机芯通常采用座簧悬挂。采用座簧悬挂后,机芯与壳体之间是柔性连接,能极大缓解活塞往复运动、周期性排气产生的振动向壳体传递,因此活塞式冰箱压缩机的噪声振动表现良好。为了连接压缩机机芯的排气腔和压缩机下壳部件的排气管,通常采用长度较长、直径较小(如φ3.2mm)的金属管进行连接,称之为内排气管。金属内排气管刚性较大,增加长度可以增加柔性、但刚性连接的特性不能完全消除。因为存在刚性连接,机芯的振动不可避免通过内排气管传递到压缩机壳体,导致压缩机振动、噪声增大。为了降低刚性、增加柔性,采用较长的内排气管,其负面作用是温度很高的排气气流经过内排气管时大量散发热量到压缩机壳体内部,导致机芯温度升高、压缩机吸气温度升高、压缩机壳体温度升高,过高的机芯温度会导致压缩机电机烧机风险增加,过高的吸气温度会导致压缩机吸气过热增加而损失制冷量。压缩机在搬运、运输、安装过程中存在各种不规则剧烈振动,金属内排气管容易在极端条件下出现断裂,导致压缩机内泄漏、制冷不良。

3.解决的办法之一是,采用非金属内排气管(如塑料内排气管)替代金属内排气管。往复式压缩机工作时的特点是不连续的、周期性排气,排气压力比较高,导致内排气管内外的压差很大,而且是周期性的强烈冲击。所以,塑料内排气管的设计关键点是既要保证密封性能、不泄漏,也需要保证连接可靠、耐冲击不松脱。因为机芯零件、下壳的排气管等都是金属件,与塑料内排气管之间的连接是难点,也是关键点。现有连接方式有的采用简单的收口夹紧、胶粘,有的采用很复杂的增加衬套等方式;现有技术都存在容易产生内泄漏、容易被内排气管中高压的脉冲气体反复冲击后松脱的风险,导致连接失效。

技术实现要素:

4.本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种内排气管连接结构、压缩机和调温设备,其内排气管的连接更可靠,不会被高压气体冲击松脱。

5.本发明解决其技术问题所采用的技术方案是:

6.第一方面,一种内排气管连接结构,包括:

7.气缸座,设有排气消音腔;

8.压缩机下壳部件,设有排气管,所述排气管的内孔中设有限位台阶,所述排气管具有位于所述压缩机下壳部件外部的外端和位于所述压缩机下壳部件内部的内端;

9.塑料内排气管,具有进气端和出气端,所述出气端外侧设有堵头,所述塑料内排气管的出气端由所述排气管的外端穿入,并由所述排气管的内端穿出,所述进气端与所述排气消音腔连接,所述塑料内排气管的出气端的堵头位于所述排气管内部并与所述限位台阶配合,所述排气管与所述塑料内排气管之间的间隙通过粘胶密封。

10.结合第一方面,在第一方面的某些实现方式中,所述排气管的内端设有开口外扩的锥形管段,所述塑料内排气管在锥形管段内部形成装配间隙,所述装配间隙中设有粘胶。

11.结合第一方面和上述实现方式,在第一方面的某些实现方式中,采用工装局部压扁排气管的锥形管段的管壁,形成压紧区域。

12.结合第一方面和上述实现方式,在第一方面的某些实现方式中,所述压紧区域包括第一对压紧区域和第二对压紧区域,所述第一对压紧区域和第二对压紧区域沿排气管的长度方向相互错开,所述第一对压紧区域和第二对压紧区域沿排气管的周向相互错开。

13.结合第一方面和上述实现方式,在第一方面的某些实现方式中,所述锥形管段的锥度为0.1~1.5

°

。

14.结合第一方面和上述实现方式,在第一方面的某些实现方式中,所述塑料内排气管的出气端设有定位所述堵头的凸沿。

15.结合第一方面和上述实现方式,在第一方面的某些实现方式中,所述堵头采用铜材料制作,所述堵头通过胶粘接于所述塑料内排气管,所述塑料内排气管的出气端的管壁通过切开、向外弯折形成所述凸沿。

16.结合第一方面和上述实现方式,在第一方面的某些实现方式中,所述塑料内排气管的进气端和出气端之间设有缓冲弯折。

17.第二方面,一种压缩机,包括第一方面中任一实现方式所述的内排气管连接结构。

18.第三方面,一种调温设备,包括第二方面中任一实现方式所述的压缩机。

19.上述技术方案中的一个技术方案至少具有如下优点或有益效果之一:采用塑料内排气管连接压缩机机芯的排气消音腔和压缩机下壳部件的排气管,具有阻断压缩机机芯振动能量传递的功能;还具有减少内排气管往机芯内部散热的作用,能有效降低压缩机内腔温度,提高压缩机制冷量和cop;同时具有缓冲功能,避免内排气管在运输等情景下剧烈振动而断裂失效。

20.塑料内排气管在安装时,塑料内排气管的出气端由排气管的外端穿入,并由排气管的内端穿出,进气端与排气消音腔连接,塑料内排气管的出气端的堵头位于排气管内部并与限位台阶配合,排气管与塑料内排气管之间的间隙通过粘胶密封。本发明的实施例中,塑料内排气管的出气端通过堵头与排气管的限位台阶配合,并进一步通过粘胶密封的方式实现与排气管的连接,其内排气管的连接更可靠,不会被高压气体冲击松脱。

21.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

22.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

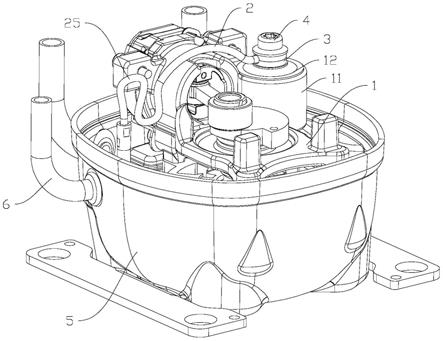

23.图1是本发明压缩机的一个实施例结构示意图;

24.图2是本发明内排气管连接结构的一个实施例结构示意图;

25.图3是图2所示的一个实施例结构剖视图;

26.图4是图2所示的一个实施例结构爆炸图;

27.图5是图2所示的一个实施例的第一压紧部件结构示意图;

28.图6是图2所示的一个实施例的第二压紧部件结构示意图;

29.图7是图2所示的一个实施例的排气管剖视图;

30.图8是图2所示的一个实施例的排气管轴测图。

具体实施方式

31.本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

32.本发明中,“若干”的含义是一个或者多个,“多个”的含义是两个以上,“大于”“小于”“超过”等理解为不包括本数;“以上”“以下”“以内”等理解为包括本数。在本发明的描述中,如果有描述到“第一”“第二”仅用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

33.本发明中,除非另有明确的限定,“设置”“安装”“连接”等词语应做广义理解,例如,可以是直接相连,也可以通过中间媒介间接相连;可以是固定连接,也可以是可拆卸连接,还可以是一体成型;可以是机械连接,也可以是电连接或能够互相通讯;可以是两个元件内部的连通或两个元件的相互作用关系。所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

34.参见图1-图6,本发明的实施例提供了一种内排气管连接结构,包括气缸座1、塑料内排气管2、压紧部件3、螺钉4、压缩机下壳部件5和排气管6,排气管6设置于压缩机下壳部件5。气缸座1设有排气消音腔11,排气消音腔11设有排气消音盖12,排气消音盖12设有排气孔13。塑料内排气管2具有进气端21和出气端22,塑料内排气管2的进气端21与排气消音腔11连接,塑料内排气管2的出气端22与排气管6连接。采用耐高温的尼龙(ppa)等塑料材料制作塑料内排气管2连接压缩机机芯的排气消音腔11和压缩机下壳部件5的排气管6,具有阻断压缩机机芯振动能量传递的功能;还具有减少内排气管6往机芯内部散热的作用,能有效降低压缩机内腔温度,提高压缩机制冷量和cop;同时具有缓冲功能,避免内排气管6在运输等情景下剧烈振动而断裂失效。

35.本发明的实施例中,通过压紧部件3和螺钉4实现塑料内排气管2与排气消音腔11的连接。

36.具体的,压紧部件3包括第一压紧部件31和第二压紧部件32,第一压紧部件31设有第一内孔33,第二压紧部件32设有第二内孔34,第二内孔34用于与螺钉4配合,起到定位的作用,保证第二压紧部件32与第一压紧部件31同轴度。第一压紧部件31具有与第二压紧部件32配合的第一端面35,第二压紧部件32具有与第一压紧部件31配合的第二端面36,第一端面35和第二端面36的至少之一上设有内排气管安装槽,塑料内排气管2的进气端21与内排气管安装槽过盈配合。换言之,塑料内排气管2与压紧部件3的配合方式包括以下几种情形,只在第一端面35上设有内排气管安装槽,第二端面36与第一端面35配合并将塑料内排气管2夹紧在内排气管安装槽中;或者只在第二端面36上设有内排气管安装槽,第一端面35与第二端面36配合并将塑料内排气管2夹紧在内排气管安装槽中;或者在第二端面36和第一端面35上均设有内排气管安装槽,第一端面35和第二端面36的内排气管安装槽相互配合

并将塑料内排气管2夹紧在内排气管安装槽中。塑料内排气管2外径比第一压紧部件31、第二压紧部件32的内排气管安装槽内径略大,形成过盈配合,过盈量为0.05mm~0.5mm。

37.螺钉4将叠放的第一压紧部件31和第二压紧部件32锁紧于气缸座1,即螺钉4穿过第二内孔34、第一内孔33和排气孔13与气缸座1连接,将第一压紧部件31和第二压紧部件32压紧,并将塑料内排气管2的进气端21夹紧于内排气管安装槽,避免塑料内排气管2被内部的高压气体冲击松脱。

38.其中,排气孔13与螺钉4之间的间隙以及第一内孔33与螺钉4之间的间隙形成连通塑料内排气管2和排气消音腔11的排气通道。压缩机缸头压缩后的高压制冷剂到达气缸座1的排气消音腔11后,经排气通道而进入塑料内排气管2,进而排出压缩机外,完成制冷剂的输送功能。

39.塑料内排气管2的进气端21在安装时,第一压紧部件31安放在排气消音盖12的排气孔13的外侧,将塑料内排气管2的进气端21嵌入内排气管安装槽,再将第二压紧部件32叠放于第一压紧部件31,最后穿入螺钉4、施加力矩紧固,将第二压紧部件32、塑料内排气管2和第一压紧部件31压紧、锁死。本发明的实施例中,塑料内排气管2的进气端21通过第一压紧部件31和第二压紧部件32压紧的方式实现与气缸座1的排气消音腔11连接,其内排气管6的连接更可靠,不会被高压气体冲击松脱。

40.在一些实施例中,参见图5、图6,第一压紧部件31的第一端面35上设有环绕第一内孔33的阳密封线37,阳密封线37凸起于第一压紧部件31的第一端面35。第二压紧部件32的第二端面36上设有与阳密封线37配合的阴密封线38,阴密封线38凹陷于第二压紧部件32的第二端面36。装配后,第一压紧部件31和第二压紧部件32的阴阳密封线37互相啮合、锁死,实现精确定位和密封,避免制冷剂从第一端面35和第二端面36之间泄漏。

41.进一步的,第一压紧部件31的第一端面35与第二压紧部件32的第二端面36之间通过胶粘接。装配时,先将第一压紧部件31安放在排气消音盖12的排气孔13的外侧,在第一压紧部件31的第一端面35涂上环氧树脂胶粘剂,将塑料内排气管2的进气端21嵌入内排气管安装槽,再第二压紧部件32叠放于第一压紧部件31,最后穿入螺钉4、施加力矩紧固,将第二压紧部件32、塑料内排气管2和第一压紧部件31压紧、锁死,并由环氧树脂胶粘剂对第一压紧部件31和第二压紧部件32之间的缝隙填充、密封,杜绝排气通道中高压制冷剂泄露。

42.在一些实施例中,参见图3、图5,第一内孔33中设有多个螺钉定位凸块39,螺钉定位凸块39的内侧表面与螺钉4配合,起到定位的作用,保证第一压紧部件31与第二压紧部件32同轴度。相邻螺钉定位凸块39之间设有形成排气通道的间隙,作为排气通路的一部分。

43.在一些实施例中,参见图3、图5和图6,第一端面35上设有第一内排气管安装槽310,第二端面36上于第一内排气管安装槽310的对应位置设有第二内排气管安装槽311,第一压紧部件31在朝向第二压紧部件32的一侧表面设有与第一内排气管安装槽310连通的第一环形腔312,第二压紧部件32在朝向第一压紧部件31的一侧表面设有与第二内排气管安装槽311连通的第二环形腔313,第一环形腔312和第二环形腔313组合形成排气通道,作为排气通道的一部分。

44.更具体的,参见图5,螺钉定位凸块39底部与第一压紧部件31的底部共面,螺钉4定位凸台顶部与第一压紧部件31的顶部设有高度差,形成第一环形腔312,作为排气通道的一部分。

45.进一步的,在一些实施例中,第一内排气管安装槽310设有至少一个第一密封凹槽314,第二内排气管安装槽311设有至少一个第二密封凹槽315,第一密封凹槽314与第二密封凹槽315匹配对接形成环绕塑料内排气管2的环槽,塑料内排气管2的进气端21被夹紧后,因为是过盈配合,塑料内排气管2轻度变形,塑料内排气管2的部分材料被挤入环槽中,形成锁死密封结构,进一步保证塑料内排气管2安装后无内泄漏,以及不会被高压脉冲气体冲击松脱。

46.进一步的,在一些实施例中,参见图5、图6,第一内排气管安装槽310的外侧设有第一倒角316,第二内排气管安装槽311的外侧设有第二倒角317,第一倒角316和第二倒角317匹配对接,用于注入和储存粘胶。环氧树脂胶粘剂对压紧部件3与塑料内排气管2之间的缝隙填充、密封,杜绝排气通道中高压制冷剂泄露。

47.压紧部件3可采用金属或非金属材料制作,例如在一些实施例中,第一压紧部件31和第二压紧部件32均采用塑料材质制作,例如但不限于耐高温的尼龙(ppa),因为高温尼龙材料(ppa)具有一定的可变形量,在螺钉4力矩的紧固作用下,互相之间发生轻度变形,可以很好的啮合、压紧、在密封线上锁死。

48.参见图3、图4,为了避免制冷剂通过第二内孔34泄漏,螺钉4设有与第二压紧部件32贴合的压紧翼41,螺钉4锁紧后,压紧翼41与第二压紧部件32的端面紧密贴合,实现密封。

49.参见图1-图8,在本发明的实施例中,排气管6设置于压缩机下壳部件5,排气管6具有焊接环形凸台61,焊接环形凸台61被焊接、压紧在压缩机下壳部件5,焊接环形凸台61两侧的排气管6内径差异很大,排气管6的内孔中在过渡点形成限位台阶62,限位台阶62用于定位塑料内排气管2出气端22的堵头23,防止塑料内排气管2松脱。排气管6具有位于压缩机下壳部件5外部的外端和位于压缩机下壳部件5内部的内端。

50.塑料内排气管2的出气端22外侧设有堵头23,塑料内排气管2的出气端22由排气管6的外端穿入,并由排气管6的内端穿出,进气端21与排气消音腔11连接,塑料内排气管2的出气端22的堵头23位于排气管6内部并与限位台阶62配合,排气管6与塑料内排气管2之间的间隙通过粘胶密封。

51.结合图3,塑料内排气管2在安装时,塑料内排气管2的出气端22由排气管6的外端穿入,并由排气管6的内端穿出,进气端21与排气消音腔11连接,塑料内排气管2的出气端22的堵头23位于排气管6内部并与限位台阶62配合,排气管6与塑料内排气管2之间的间隙通过粘胶密封。本发明的实施例中,塑料内排气管2的出气端22通过堵头23与排气管6的限位台阶62配合,并进一步通过粘胶密封的方式实现与排气管6的连接,其内排气管6的连接更可靠,不会被高压气体冲击松脱。

52.在一些实施例中,参见图7,排气管6的内端设有开口外扩的锥形管段63,锥管段为喇叭状,即端面孔径较大,内部孔径较小,锥度优选0.1~1.5

°

。塑料内排气管2在锥形管段63内部形成装配间隙,装配间隙中设有粘胶,粘胶可采用但不限于环氧树脂胶粘剂。本实施例中,通过将排气管6的内端设置呈喇叭状,便于粘胶的注入。

53.在一些实施例中,参见图8,塑料内排气管2在锥形管段63内部形成的装配间隙中注入环氧树脂胶粘剂后,采用工装局部压扁排气管6的锥形管段63的管壁,形成压紧区域。避免塑料内排气管2在排气管6内高压气体的压力作用下松脱、拔出。

54.进一步的,参见图8,压紧区域至少包括第一对压紧区域64和第二对压紧区域65,

第一对压紧区域64和第二对压紧区域65沿排气管6的长度方向相互错开,第一对压紧区域64和第二对压紧区域65沿排气管6的周向相互错开,例如形成90

°

夹角。该实施例中在堵头23的压紧作用下,配合两对空间错开的压紧区域,形成足够强大的夹持力,避免塑料内排气管2在排气管6内高压气体的压力作用下松脱、拔出;又能形成迷宫结构,让环氧树脂胶粘剂密封效果更好。

55.在一些实施例中,参见图4,塑料内排气管2的出气端22设有定位堵头23的凸沿24,装配堵头23时,把堵头23以塑料内排气管2的凸沿24为定位点装配、胶粘在塑料内排气管2的出气端22上。

56.其中,堵头23可与塑料内排气管2一体成型或与塑料内排气管2装配连接,例如在一些实施例中,堵头23采用铜材料制作呈环状,堵头23的内径与塑料内排气管2过盈配合,涂覆环氧树脂胶粘剂后,压紧在塑料内排气管2的凸沿24上。堵头23的外径比排气管6的内径小,便于堵头23在排气管6内穿梭运动到达排气管6的限位台阶62。该实施例中,堵头23采用金属材质,在预紧力矩作用下容易变形,密封性比较好。

57.其中,凸沿24可与塑料内排气管2一体成型或与塑料内排气管2装配连接,例如在一些实施例中,参见图4,塑料内排气管2的出气端22的管壁通过切开、向外弯折形成最少一对凸沿24,该凸沿24被铜质堵头23压紧在排气管6的限位台阶62上。该实施例中凸沿24直接通过塑料内排气管2的管壁材料一体成型,可以降低制作成本,并增加堵头23与塑料内气排气管6的连接稳定性。

58.参见图1,在一些实施例中,塑料内排气管2的进气端21和出气端22之间设有缓冲弯折25。通过塑料材质和缓冲弯折25,塑料内排气管2很好的让机芯与壳体形成柔性连接,避免了机芯的振动过多的传递到壳体。塑料内排气管2的缓冲弯折25,可以在进气端21和出气端22均连接后,在塑料内排气管2靠近壳体排气管6的一侧适度加热、绕曲、冷却形成缓冲折弯。

59.本发明的实施例还提供了一种压缩机,包括以上任一实施例的内排气管连接结构。

60.本发明的实施例还提供了一种调温设备,包括以上任一实施例的压缩机。调温设备包括但不限于空调、冰箱等。

61.在本说明书的描述中,参考术语“示例”、“实施例”或“一些实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

62.当然,本发明创造并不局限于上述实施方式,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出等同变形或替换,这些等同的变形或替换均包含在本技术权利要求所限定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。