1.本发明涉及焊接缺陷检测的技术领域,具体涉及一种大型不锈钢焊接构件洁净清洗检查焊接缺陷的方法。

背景技术:

2.大型的不锈钢焊接构件,在总成前,必须进行焊缝质量检测;传统的检测方案是采用荧光渗透检测,荧光渗透检测的具体过程为:渗透前预清洗—烘干—渗透剂施加—渗透剂去除—活动暗室检查—干燥—施加显像剂—暗室检查;荧光渗透检测具有如下缺点:

3.1、荧光渗透检测过程中周转麻烦;既要在线上活动暗室检查是否清洗到位,施加显像剂后还需要将构件移入固定暗房,最后由检测人员在紫外光下进行判定,由于构件规格尺寸大:10000x2000x3000,重约21t,无论活动暗室还是固定暗房很难对其进行操作,如此庞大的构件转移,势必增加员工劳动量且存在严重的安全隐患。

4.2、荧光渗透检测需要对构件施加显像剂进行爆粉处理,显像剂的施加吸附缺陷部位荧光渗透液的同时也势必存在显像粉残留部分在构件内腔、凹槽、孔洞中的现象,检测后很难将其除尽,检测缺陷的同时又对构件增加了新的污染。

5.3、荧光渗透检测因荧光渗透液成本较高,施加渗透液后的构件在清洗时,构件上的渗透液流入荧光废液管路汇集到污水处理站。

6.4、荧光渗透检测是在暗室下进行缺陷检测,视力影响因素大。

技术实现要素:

7.本发明的目的在于:针对目前荧光渗透检测周转麻烦、安全隐患高、容易产生二次污染、成本高和对视力有一定影响的问题,提供了一种大型不锈钢焊接构件洁净清洗检查焊接缺陷的方法,解决了上述问题。

8.本发明的技术方案如下:

9.一种大型不锈钢焊接构件洁净清洗检查焊接缺陷的方法,包括如下步骤:

10.s1:有机溶剂清洗构件,初步去除构件表面油污;所述步骤s1中主要去除构件表面肉眼可见和可接触的大部分油污,做到初步去油污的作用;

11.s2:采用水基除油液彻底去除构件表面油污;所述步骤s2的作用是彻底除去构件表面的油污,为后续清洗液清洗扫清障碍;

12.s3:热去离子水清洗构件,初步去除构件表面的除油液;所述步骤s3的作用为用热去离子水快速洗去构件表面残留的除油液,避免将其带入后续的清洗液中,污染清洗液;

13.s4:冷去离子水清洗构件,去除构件表面残留的除油液;所述步骤s4的作用为用冷去离子水再次清洗构件上残存的微量除油液,做到彻底清除构件上的除油液;

14.s5:采用水膜不破法检查构件表面除油是否彻底;若水膜没有破裂则进行步骤s6;若水膜有破裂则重复步骤s2-s5,继续去除构件表面残留的除油液;步骤s5主要目的是检查步骤s2-s4的除油效果;保证构件表面已完全除油,以进入下一步骤;

15.s6:酸洗清洗液去除构件上的残留杂质,同时暴露焊接区域;所述杂质包括但不限于:铁屑、焊渣、焊瘤、夹渣等异物;

16.s7:冷去离子水清洗构件,去除构件上的清洗液;避免由于清洗液造成的检测误差;

17.s8:高压水枪喷淋清洗构件,去除构件上粘附的异物和灰尘;步骤s8的作用为清除构件在前述处理后构件表面粘附的少量异物以及在步骤s6中化学反应产生的挂灰,从而达到洁净清洗的目的;

18.s9:对喷淋清洗后构件进行干燥处理;所述步骤s9的作用是:为步骤s10 提供检查目标,用于判断构件的焊接质量是否合格;

19.s10:目视检查整个构件表面;即检验员采用vt检查(目视检查)整个构件表面:

20.当焊接区域无残余液体渗出时,则判定构件焊接质量合格;当焊接区域有残余液体渗出时,则判定构件焊接质量不合格。

21.优选地,所述步骤s1的详细步骤为:

22.s11:将构件放置在上线工位上;所述步骤s11采用现有的行车机构将构件稳定放置在上线工位上,等待工作人员处理;

23.s12:用棉布蘸取有机溶剂对构件表面进行擦洗,除去构件表面的大部分油污;所述棉布选择不起毛的棉布,避免棉布上的棉丝在擦洗的过程中挂设在构件表面,造成新的污染;

24.优选地,所述有机溶剂为常规的无水乙醇或汽油。

25.优选地,所述步骤s2的详细步骤为:

26.s21:将构件移动至装有水机除油液的第一水槽内;所述步骤s21采用行车机构将构件放置在第一水槽内,使第一水槽内的热去离子水将构件完全覆盖住;

27.s22:向第一水槽内充入洁净压缩空气对水基除油液进行搅拌;同时采用循环过滤机不断更换水基除油液,使第一水槽内得水基除油液得到充分循环,在循环过程中不断的将清洗出的油污进行收集;防止二次污染。

28.还可以在步骤s22中向第一水槽施加超声波,增强除油力度和除油效率。

29.根据构件表面油污的多少,可以选择以下几种不同的水基除油液:

30.1、自配碱性除油液,油污多时选择

31.其主要成分包括:

[0032][0033]

当采用自配碱性除油液作为水基除油液时,应保证其温度在70~90℃之间,清洗的时间在20~30min。

[0034]

2、成品水基除油液,油污少时选择

[0035]

其型号为:turco 4215nc-lt 45~60g/l

[0036]

当采用成品水基除油液作为水基除油液时,应保证其温度在45~55℃之间,清洗的时间在10~20min。

[0037]

优选地,在使用时,也可以根据油污的多少,选用自配碱性除油液进行预除油,再用成品水基除油液进行精除油。

[0038]

优选地,所述步骤s3的详细步骤为:

[0039]

s31:将构件移动至装有热去离子水的第二水槽内;所述步骤s31采用行车机构将构件放置在第二水槽内,使第二水槽内的热去离子水将构件完全覆盖住;

[0040]

s32:向第二水槽内充入洁净压缩空气对热去离子水进行搅拌;

[0041]

所述热去离子水的温度保持在40~60℃;去离子水的电阻率≥100000 ω

·

cm;搅拌时间控制在0.5~1min。

[0042]

步骤s4的详细步骤为:

[0043]

s41:将构件移动至装有冷去离子水的第三水槽内;所述步骤s41采用行车机构将构件放置在第三水槽内,使第三水槽内的冷去离子水将构件完全覆盖住;

[0044]

s42:向第三水槽内充入洁净压缩空气对冷去离子水进行搅拌;

[0045]

冷去离子水的温度为常温,即冷去离子水的温度与室温保持一致;去离子水的电阻率≥100000ω

·

cm;搅拌时间控制在0.5~1min。

[0046]

优选地,所述步骤s5的详细步骤为:使构件远离冷去离子水后,构件表面会形成水膜;若水膜在一定时间内呈完整连续状,则判定构件表面油污已除尽;若水膜在一定时间内出现收缩断裂,则判定构件表面油污未除尽,则返回步骤 s2重新进行除油处理;即采用行车机构将构件提出水面,并进行肉眼观察即可;所述一定时间优选为30秒内。

[0047]

优选地,所述步骤s6的详细步骤为:

[0048]

s61:将构件移动至装有酸性清洗液的第四水槽内;所述步骤s61采用行车机构将构件放置在第四水槽内,使第四水槽内的酸性清洗液将构件完全覆盖住;

[0049]

s62:向第四水槽内充入洁净压缩空气对酸性清洗液进行搅拌,同时采用循环过滤机不断更换酸性清洗液;酸性清洗液与构件接触,溶蚀掉构件上的残留杂质,同时对焊缝缺陷进行扩展酸蚀继而暴露焊缝缺陷。

[0050]

酸性清洗液的成分包括:15%~25%的硝酸和8%~10%的氢氟酸;所述酸性清洗液的温度保持在常温,搅拌时间控制在5~10min之间。

[0051]

硝酸中的酸比重为1.42g/ml;所述氢氟酸中酸的比重为1.1g/ml。

[0052]

优选地,所述步骤s7的详细步骤为:

[0053]

s71:将构件移动至装有冷去离子水的第五水槽内;所述步骤s71采用行车机构将构件放置在第五水槽内,使第五水槽内的冷去离子水将构件完全覆盖住;

[0054]

s72:向第五水槽内充入洁净压缩空气对冷去离子水进行搅拌;

[0055]

冷去离子水的温度为常温,去离子水的电阻率≥100000ω

·

cm,清洗时间保持在0.5~1min。

[0056]

优选地,所述步骤s8的详细步骤为:

[0057]

s81:将构件移动至空槽内;所述步骤s81采用行车机构将构件放置在空槽内;在行车机构提升的过程中会有少量异物粘附在构件表面以及在酸性清洗液清洗中化学反应产生的挂灰;

[0058]

s82:当构件放置稳当后,采用接入洁净压缩空气的高压水枪对构件进行喷淋清洗;从而达到洁净清洗的目的;优选地,所述洁净压缩空气的压力保持在 0.3~0.5mpa。

[0059]

高压水枪使用的水为冷去离子水;所述冷去离子水的电阻率≥100000 ω

·

cm。

[0060]

优选地,所述步骤s9的详细步骤为:

[0061]

s91:将构件移动至热风干燥槽内;所述步骤s91采用行车机构将构件放置在热风干燥槽内;所述热风干燥槽内通有干燥用的热风;

[0062]

s92:使构件与热风接触,对构件进行干燥处理;构件如有焊接缺陷,焊接缺陷处在干燥过程中会返渗出液体,液体逐步流出,在干燥的过程中留下痕迹,供步骤s10检查用;

[0063]

热风的温度保持在60~80℃,干燥时间控制在20~30min。

[0064]

优选地,所述步骤s10中是将构件通过行车机构移动至下线vt检查工位上,进行检查。

[0065]

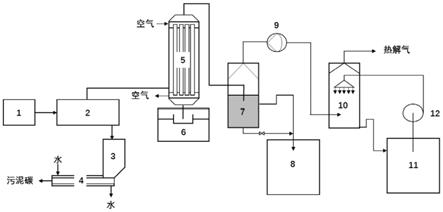

一种大型不锈钢焊接构件洁净清洗检查焊接缺陷系统,包括上线工位、第一水槽、第二水槽、第三水槽、第四水槽、第五水槽、空槽、热风干燥槽、下线vt检查工位依次设置,形成一条完整的检测流水线;所述第一水槽和第四水槽外接有循环过滤机;系统的外部设有洁净压缩空气管路,所述洁净压缩空气管路通过支路分别与第一水槽、第二水槽、第三水槽、第四水槽、第五水槽连通,且所述支路上设置有阀门。

[0066]

与现有的技术相比本发明的有益效果是:

[0067]

1、一种大型不锈钢焊接构件洁净清洗检查焊接缺陷的方法和系统,洁净清洗整个流程包括热风干燥处理都在一条清洗生产线上全部完成,无需对构件进行大范围移动,减少了员工劳动量,且降低了安全隐患。

[0068]

2、一种大型不锈钢焊接构件洁净清洗检查焊接缺陷的方法和系统,采用多个步骤实现构件的完全清理检测焊接缺陷后也不会造成构件的二次污染。

[0069]

3、一种大型不锈钢焊接构件洁净清洗检查焊接缺陷的方法和系统,在清洗构件时,清洗液通过循环过滤机处理后循环使用,清洗后带出量少,即使在同等带出量下,本发明中清洗液的成本也不足荧光渗透液的十分之一(清洗液由 hno3和hf构成,配液1升约50元,而荧光渗透液1升则要500元),如果在渗透后的清洗不慎造成过清洗,还需再次进行渗透处理,如此操作则渗透液的用量将成倍增加;故本发明提供的洁净清洗检测方法相较荧光渗透检测工艺,成本低,可操作性强。

[0070]

4、一种大型不锈钢焊接构件洁净清洗检查焊接缺陷的方法和系统,在洁净清洗干燥后,在自然光照下进行vt检查(目视检查),视力影响小,缺陷更直观可辨,检测效率更高。

附图说明

[0071]

图1为一种大型不锈钢焊接构件洁净清洗检查焊接缺陷的方法的流程图;

[0072]

图2为一种大型不锈钢焊接构件洁净清洗检查焊接缺陷的系统的示意图。

[0073]

附图标记:1-上线工位,2-第一水槽,3-第二水槽,4-第三水槽,5-第四水槽,6-第五水槽,7-空槽,8-热风干燥槽,9-下线vt检查工位,10-循环过滤机,11-洁净压缩空气管路。

具体实施方式

[0074]

需要说明的是,术语“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0075]

下面结合实施例对本发明的特征和性能作进一步的详细描述。

[0076]

实施例一

[0077]

请参阅图1-2,一种大型不锈钢焊接构件洁净清洗检查焊接缺陷的方法,包括如下步骤:

[0078]

s1:有机溶剂清洗构件,初步去除构件表面油污;所述步骤s1中主要去除构件表面肉眼可见和可接触的大部分油污,做到初步去油污的作用;

[0079]

s2:采用水基除油液彻底去除构件表面油污;所述步骤s2的作用是彻底除去构件表面的油污,为后续清洗液清洗扫清障碍;

[0080]

s3:热去离子水清洗构件,初步去除构件表面的除油液;所述步骤s3的作用为用热去离子水快速洗去构件表面残留的除油液,避免将其带入后续的清洗液中,污染清洗液;

[0081]

s4:冷去离子水清洗构件,去除构件表面残留的除油液;所述步骤s4的作用为用冷去离子水再次清洗构件上残存的微量除油液,做到彻底清除构件上的除油液;

[0082]

s5:采用水膜不破法检查构件表面除油是否彻底;若水膜没有破裂则进行步骤s6;若水膜有破裂则重复步骤s2-s5,继续去除构件表面残留的除油液;步骤s5主要目的是检查步骤s2-s4的除油效果;保证构件表面已完全除油,以进入下一步骤;

[0083]

s6:酸洗清洗液去除构件上的残留杂质,同时暴露焊接区域;所述杂质包括但不限于:铁屑、焊渣、焊瘤、夹渣等异物;

[0084]

s7:冷去离子水清洗构件,去除构件上的清洗液;避免由于清洗液造成的检测误差;

[0085]

s8:高压水枪喷淋清洗构件,去除构件上粘附的异物和灰尘;步骤s8的作用为清除构件在前述处理后构件表面粘附的少量异物以及在步骤s6中化学反应产生的挂灰,从而达到洁净清洗的目的;

[0086]

s9:对喷淋清洗后构件进行干燥处理;所述步骤s9的作用是:为步骤s10 提供检查目标,用于判断构件的焊接质量是否合格;

[0087]

s10:目视检查整个构件表面;即检验员采用vt检查(目视检查)整个构件表面:

[0088]

当焊接区域无残余液体渗出时,则判定构件焊接质量合格;当焊接区域有残余液体渗出时,则判定构件焊接质量不合格。

[0089]

本实施例中所述的检查方法,相比于目前的荧光渗透检测方法而言,不需要对构件施加显像剂进行爆粉处理,也不存在显像粉残留部分在构件内腔、凹槽、孔洞中,检测后很难将其除尽的问题,洁净清洗检查焊接缺陷不会造成构件二次污染;而且荧光渗透检测方法需要在暗室下的进行缺陷检测,视力影响因素大,而本实施例所述的检测方法在洁净

清洗干燥后,在自然光照下进行vt 检查(目视检查),视力影响小,缺陷更直观可辨,检测效率更高。

[0090]

实施例二

[0091]

实施例二是对实施例一的进一步说明,相同的部件这里不再赘述,请参阅图1-2,步骤s1的详细步骤为:

[0092]

s11:将构件放置在上线工位1上;所述步骤s11采用现有的行车机构将构件稳定放置在上线工位1上,等待工作人员处理;

[0093]

s12:用棉布蘸取有机溶剂对构件表面进行擦洗,除去构件表面的大部分油污;所述棉布选择不起毛的棉布,避免棉布上的棉丝在擦洗的过程中挂设在构件表面,造成新的污染;

[0094]

优选地,所述有机溶剂为常规的无水乙醇或汽油。

[0095]

实施例三

[0096]

实施例三是对实施例一的进一步说明,相同的部件这里不再赘述,请参阅图1-2,步骤s2的详细步骤为:

[0097]

s21:将构件移动至装有水机除油液的第一水槽2内;所述步骤s21采用行车机构将构件放置在第一水槽2内,使第一水槽2内的热去离子水将构件完全覆盖住;

[0098]

s22:向第一水槽2内充入洁净压缩空气对水基除油液进行搅拌;同时采用循环过滤机10不断更换水基除油液,使第一水槽2内得水基除油液得到充分循环,在循环过程中不断的将清洗出的油污进行收集;防止二次污染。

[0099]

还可以在步骤s22中向第一水槽2施加超声波,增强除油力度和除油效率。

[0100]

根据构件表面油污的多少,可以选择以下几种不同的水基除油液:

[0101]

1、自配碱性除油液,油污多时选择

[0102]

其主要成分包括:

[0103][0104]

当采用自配碱性除油液作为水基除油液时,应保证其温度在70~90℃之间,清洗的时间在20~30min。

[0105]

2、成品水基除油液,油污少时选择

[0106]

其型号为:turco 4215nc-lt 45~60g/l

[0107]

当采用成品水基除油液作为水基除油液时,应保证其温度在45~55℃之间,清洗的时间在10~20min。

[0108]

在使用时,也可以根据油污的多少,选用自配碱性除油液进行预除油,再用成品水基除油液进行精除油。

[0109]

实施例四

[0110]

实施例四是对实施例一的进一步说明,相同的部件这里不再赘述,请参阅图1-2,

步骤s3的详细步骤为:

[0111]

s31:将构件移动至装有热去离子水的第二水槽3内;所述步骤s31采用行车机构将构件放置在第二水槽3内,使第二水槽3内的热去离子水将构件完全覆盖住;

[0112]

s32:向第二水槽3内充入洁净压缩空气对热去离子水进行搅拌;

[0113]

所述热去离子水的温度保持在40~60℃;去离子水的电阻率≥100000 ω

·

cm;搅拌时间控制在0.5~1min。

[0114]

步骤s4的详细步骤为:

[0115]

s41:将构件移动至装有冷去离子水的第三水槽4内;所述步骤s41采用行车机构将构件放置在第三水槽4内,使第三水槽4内的冷去离子水将构件完全覆盖住;

[0116]

s42:向第三水槽4内充入洁净压缩空气对冷去离子水进行搅拌;

[0117]

冷去离子水的温度为常温,即冷去离子水的温度与室温保持一致;去离子水的电阻率≥100000ω

·

cm;搅拌时间控制在0.5~1min。

[0118]

实施例五

[0119]

实施例五是对实施例一的进一步说明,相同的部件这里不再赘述,请参阅图1-2,步骤s5的详细步骤为:使构件远离冷去离子水后,构件表面会形成水膜;若水膜在一定时间内呈完整连续状,则判定构件表面油污已除尽;若水膜在一定时间内出现收缩断裂,则判定构件表面油污未除尽,则返回步骤s2重新进行除油处理;即采用行车机构将构件提出水面,并进行肉眼观察即可;所述一定时间优选为30秒内。

[0120]

实施例六

[0121]

实施例六是对实施例一的进一步说明,相同的部件这里不再赘述,请参阅图1-2,步骤s6的详细步骤为:

[0122]

s61:将构件移动至装有酸性清洗液的第四水槽5内;所述步骤s61采用行车机构将构件放置在第四水槽5内,使第四水槽5内的酸性清洗液将构件完全覆盖住;

[0123]

s62:向第四水槽5内充入洁净压缩空气对酸性清洗液进行搅拌,同时采用循环过滤机10不断更换酸性清洗液;酸性清洗液与构件接触,溶蚀掉构件上的残留杂质,同时对焊缝缺陷进行扩展酸蚀继而暴露焊缝缺陷。

[0124]

酸性清洗液的成分包括:15%~25%的硝酸和8%~10%的氢氟酸;所述酸性清洗液的温度保持在常温,搅拌时间控制在5~10min之间。

[0125]

硝酸中的酸比重为1.42g/ml;所述氢氟酸中酸的比重为1.1g/ml。

[0126]

实施例七

[0127]

实施例七是对实施例一的进一步说明,相同的部件这里不再赘述,请参阅图1-2,步骤s7的详细步骤为:

[0128]

s71:将构件移动至装有冷去离子水的第五水槽6内;所述步骤s71采用行车机构将构件放置在第五水槽6内,使第五水槽6内的冷去离子水将构件完全覆盖住;

[0129]

s72:向第五水槽6内充入洁净压缩空气对冷去离子水进行搅拌;

[0130]

冷去离子水的温度为常温,去离子水的电阻率≥100000ω

·

cm,清洗时间保持在0.5~1min。

[0131]

实施例八

[0132]

实施例八是对实施例一的进一步说明,相同的部件这里不再赘述,请参阅图1-2,

步骤s8的详细步骤为:

[0133]

s81:将构件移动至空槽7内;所述步骤s81采用行车机构将构件放置在空槽7内;在行车机构提升的过程中会有少量异物粘附在构件表面以及在酸性清洗液清洗中化学反应产生的挂灰;

[0134]

s82:当构件放置稳当后,采用接入洁净压缩空气的高压水枪对构件进行喷淋清洗;从而达到洁净清洗的目的;优选地,所述洁净压缩空气的压力保持在 0.3~0.5mpa。

[0135]

高压水枪使用的水为冷去离子水;所述冷去离子水的电阻率≥100000 ω

·

cm。

[0136]

实施例九

[0137]

实施例九是对实施例一的进一步说明,相同的部件这里不再赘述,请参阅图1-2,步骤s9的详细步骤为:

[0138]

s91:将构件移动至热风干燥槽8内;所述步骤s91采用行车机构将构件放置在热风干燥槽8内;所述热风干燥槽8内通有干燥用的热风;

[0139]

s92:使构件与热风接触,对构件进行干燥处理;构件如有焊接缺陷,焊接缺陷处在干燥过程中会返渗出液体,液体逐步流出,在干燥的过程中留下痕迹,供步骤s10检查用;

[0140]

热风的温度保持在60~80℃,干燥时间控制在20~30min。

[0141]

步骤s10中是将构件通过行车机构移动至下线vt检查工位9上,进行检查。

[0142]

实施例十

[0143]

在上述实施例一~实施例九中采用了一种大型不锈钢焊接构件洁净清洗检查焊接缺陷系统,包括上线工位1、第一水槽2、第二水槽3、第三水槽4、第四水槽5、第五水槽6、空槽7、热风干燥槽8、下线vt检查工位9依次设置,形成一条完整的检测流水线;所述第一水槽2和第四水槽5外接有循环过滤机10;系统的外部设有洁净压缩空气管路11,所述洁净压缩空气管路11通过支路分别与第一水槽2、第二水槽3、第三水槽4、第四水槽5、第五水槽6连通,且所述支路上设置有阀门。

[0144]

洁净清洗的整个流程包括热风干燥处理都在一条清洗生产线上全部完成;减少了员工劳动量,降低了安全隐患。

[0145]

以上所述实施例仅表达了本技术的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本技术保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术技术方案构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。