1.本发明涉及自动化生产技术及自动化生产设备,具体的,其展示一种基于视觉检测的自动化激光打标系统。

背景技术:

2.在自动化生产技术中,一般包括输送线和对应设置的做业装置,产品或部件通过输送线对应的进行输送,到达做业装置做业工位时进行生产所需的做业;但现阶段的自动化设定方式部分场合中存在需改进之处:如对再圆柱状产品的表面进行激光打标,圆柱状产品的激光打标位为固定与产品的打标设置平面处,圆柱状产品于输送过程中进行于打标设置平面处进行激光打标,但由于产品输送时无法保证打标设置平面处为对应激光打标设备,因此需要进行产品的打标设置平面处定位,现阶段的打标设置平面处采用机械定位式,对应打标设置平面处设置定位贴合面,部分场合为直接设置机械转动配合红外检测方式进行定位打标设置平面处的缺口,红外检测装置再产品选择至对应缺口处,打标设置平面处为对向激光打标设备,但现阶段使用的定位方式,为单一定位方式,激光打标效率低。

3.因此,有必要提供一种基于视觉检测的自动化激光打标系统来解决上述问题。

技术实现要素:

4.本发明的目的是提供一种基于视觉检测的自动化激光打标系统。

5.技术方案如下:

6.一种基于视觉检测的自动化激光打标系统,包括检测平台,检测平台为可滑动设置且对应设置有视觉检测装置;激光打标方法为:

7.1)抓料装置进行储料,将上料区的产品抓取至储料区的料盘上;

8.2)上料装置对应抓取若干产品,并移动至检测平台上方,产品载入;

9.3)检测平台移动视觉检测装置,进行视觉检测;

10.3-1)视觉检测装置进行装载槽空位检测,对应记录若干装载槽的置入属性,具有产品装载属性为a,没有产品装载属性为;

11.3-2)实时拍摄若干装载槽内的产品,视觉检测装置进行打标设置平面处所处位置的检测,检测时视觉检测设定激光打标正对面方向为标准面,分别记录若干装载槽内的产品的转动属性,转动属性为转动若干角度后,打标设置平面处与标准面重合;

12.4)打标上料装置包括对应装载槽数量的抓取组件,打标上料装置的抓取组件对应抓取装载槽内的产品,至打标输送线的产品载具;

13.5)抓取件包括若干均匀设置的抓取体分别对应装载槽进行产品的抓取,对应产品属性包含b的装载槽,抓取体不进行抓取动作,每个抓取体对应设置的转动件,根据步骤3)所检测的产品属性,利用抓取体连接的转动件进行产品转动;

14.5-1)产品属性包括b时,当前转动件不进行转动;

15.5-2)产品属性包括a时,当前转动件对应转动属性的数值进行转动;

16.6)产品继续输送,到达激光打标处根据步骤3)所检测的产品属性进行激光打标:

17.6-1)产品属性包含b时,激光打标装置不进行打标;

18.6-2)产品属性包含a时,激光打标装置进行打标;

19.7)产品继续输送,到达打标检测装置处进进行打标检测;

20.7-1)产品属性包含b时,到达打标检测装置不进行检测;

21.7-2)产品属性包含a时,到达打标检测装置进行打标检测,检测激光打标合格继续输送,激光打标不合格进行瑕疵品去除;

22.8)激光打标后产品进入下一工位输送线。

23.抓料装置包括抓料直线驱动件,抓料直线驱动件上设置有抓料升降驱动件,抓料升降驱动件上设置有抓料体,抓料体包括抓料设置架,抓料设置架上设置有抓料件。

24.上料装置包括上料直线驱动件,上料直线驱动件上设置有上料升降驱动件,上料升降驱动件上设置有上料设置架,上料设置架上设置有抓料件。

25.打标上料装置包括打标上料直线驱动件,打标上料直线驱动件上设置有打标升降驱动件,抓取组件连接于打标升降驱动件。

26.抓取体由夹爪气缸组合夹爪构成。

27.转动件由伺服电机构成。

28.下一工位输送线对应设置有转料装置。

29.转料装置包括转料直线驱动件、连接于转料直线驱动件的转料升降件、以及连接于转料升降件的转料抓取件。

30.与现有技术相比,本发明通过多产品同步检测结构的设置,配合实现基于视觉检测的缺位检测式对应抓取、对应转动对正、缺位检测式激光打标、以及缺位检测式激光打标检测,实现高效激光打标做业。

附图说明

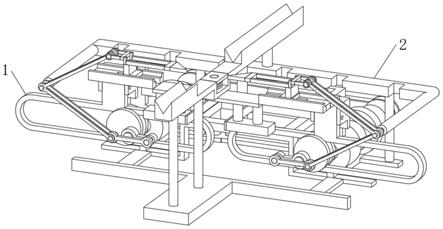

31.图1是本发明的结构示意图之一。

32.图2是本发明的结构示意图之二。

33.图3是本发明的结构示意图之三。

34.图4是本发明的结构示意图之四。

35.图5是本发明的结构示意图之五。

具体实施方式

36.实施例:

37.参照图1-5,本实施例展示一种基于视觉检测的自动化激光打标系统:

38.包括设置有若干装载槽的检测平台100,检测平台100为可滑动设置且对应设置有视觉检测装置1;激光打标方法为:

39.1)抓料装置200进行储料,将上料区300的产品400抓取至储料区500的料盘上;

40.2)上料装置800对应抓取若干产品400,并移动至检测平台100上方,产品载入;

41.3)检测平台100移动至视觉检测装置1处,进行视觉检测;

42.3-1)视觉检测装置进行装载槽空位检测,对应记录若干装载槽的置入属性,具有

产品400装载属性为a,没有产品装载属性为b;

43.3-2)实时拍摄若干装载槽内的产品400,视觉检测装置进行打标设置平面处所处位置的检测,检测时视觉检测设定激光打标正对面方向为标准面,分别记录若干装载槽内的产品400的转动属性,转动属性为转动若干角度后,打标设置平面处与标准面重合;

44.4)打标上料装置600包括对应装载槽数量的抓取组件4,打标上料装置600的抓取组件4对应抓取装载槽内的产品400,至打标输送线900的产品载具8;

45.5)抓取件4包括若干均匀设置的抓取体41分别对应装载槽进行产品400的抓取,对应产品属性包含b的装载槽,抓取体41不进行抓取动作,每个抓取体41对应设置的转动件42,根据步骤3)所检测的产品属性,利用抓取体41连接的转动件42进行产品转动;

46.5-1)产品属性包括b时,当前转动件42不进行转动;

47.5-2)产品属性包括a时,当前转动件42对应转动属性的数值进行转动;

48.6)产品继续输送,到达激光打标处根据步骤3)所检测的产品属性进行激光打标:

49.6-1)产品属性包含b时,激光打标装置5不进行打标;

50.6-2)产品属性包含a时,激光打标装置5进行打标;

51.7)产品400继续输送,到达打标检测装置6处进进行打标检测;

52.7-1)产品属性包含b时,到达打标检测装置6不进行检测;

53.7-2)产品属性包含a时,到达打标检测装置6进行打标检测,检测激光打标合格继续输送,激光打标不合格进行瑕疵品去除;

54.8)激光打标后产品进入下一工位输送线700。

55.抓料装置200包括抓料直线驱动件2,抓料直线驱动件2上设置有抓料升降驱动件21,抓料升降驱动件21上设置有抓料体22,抓料体22包括抓料设置架23,抓料设置架23上设置有抓料件24。

56.上料装置800包括上料直线驱动件3,上料直线驱动件3上设置有上料升降驱动件31,上料升降驱动件31上设置有上料设置架32,上料设置架32上设置有抓料件33。

57.打标上料装置600包括打标上料直线驱动件43,打标上料直线驱动件43上设置有打标升降驱动件44,抓取体41连接于打标升降驱动件44。

58.抓取体41由夹爪气缸组合夹爪构成。

59.转动件42由伺服电机构成。

60.下一工位输送线700对应设置有转料装置7。

61.转料装置7包括转料直线驱动件71、连接于转料直线驱动件71的转料升降件72、以及连接于转料升降件72的转料抓取件73。

62.与现有技术相比,本实施例通过多产品同步检测结构的设置,配合实现基于视觉检测的缺位检测式对应抓取、对应转动对正、缺位检测式激光打标、以及缺位检测式激光打标检测,实现高效激光打标做业。

63.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。