1.本发明涉及全固态电池领域,具体涉及一种高分子薄膜修饰的正极极片及其制备方法。

背景技术:

2.全固态电池以其具有优异的安全性和高能量密度及高功率密度的特点,被认为是最具应用前景的下一代电池技术,但是,固态电池中的电解质的离子电导率较低,电池内部界面结合力较差,固相界面之间存在极大的阻力,这些都极大的限制了固态电池的应用,如何解决这些问题也成为了众多研究机构角逐的焦点。

3.全固态电池的固态电解质分为无机氧化物固体电解质、聚合物基固体电解质和无机硫化物系固体电解质。其中,硫化物系固体电解质(li7p3s

11

)的离子电导率最高,可达10-3

~10-2 s cm-1

,与液态电解液持平。但其电池内部界面接触较差和界面副反应等问题比较严重。聚合物电解质按照基体可分为聚氧化乙烯类(peo)、聚丙烯腈(pan)、聚偏氟乙烯(pvdf)和聚偏氟乙烯-六氟丙烯(pvdf-hfp)等,其中研究最多的是 peo 基聚合物电解质。但是 peo 本身结晶度较高,使得 peo 基聚合物电解质室温电导率较低(约为 10-7

s cm-1),为此,人们探索了降低其结晶度等改进的方法。

4.无机氧化物固体电解质按结构可分为晶体型固体电解质和玻璃态非晶体固体电解质。具体地,晶体型固体电解质又可细分为钙钛矿型,钠超离子导体(nasicon)型、锗酸锌锂(lisicon)型、氮化锂(li3n)型,石榴石型和其他一些新型固体电解质。其中,lisicon 型固体电解质和石榴石型固体电解质的本征电导率较高,可以达到10-3

~10-2 s cm-1

。另外,由于晶型的不同,无机氧化物电解质之间的锂离子电导率差异较大,有些电解质的离子电导率差异可以达到 5-6 个数量级。但是这类固态电解质机械性能较差,材料本身晶界阻抗较高,与电极材料的界面接触效果较差,界面阻抗高,使得该类电解质的应用受到极大的限制。

5.这三类固体电解质在界面问题上的有共同的痛点,如何找到一种电导率高,界面稳定,又能增加界面接触效果,降低阻抗的方案,综合有机液态电解液和固态电解液的优点,才是这些问题的最优解。

技术实现要素:

6.为了解决上述技术问题,本发明提供了一种电聚合高分子薄膜修饰的正极极片及其制备方法。

7.为了解决上述技术问题,本发明采用的技术方案是:一种高分子薄膜修饰的正极极片,正极极片表面吸附了掺杂有电解质的高分子薄膜,其中所述高分子薄膜为微孔结构,厚度为2~300 nm,所述高分子薄膜通过电沉积法吸附在正极极片表面;所述电解质吸附在高分子薄膜的表面和微孔中,电解质含量为10 ~1000 ppm。

8.一种高分子薄膜修饰的正极极片的制备方法,包括如下步骤:1)将15~18 g正极材料、0.1~0.5 g粘接剂、0.1~0.5g导电剂共同混合,进行高速搅拌匀浆,将分散均匀的浆料过滤后涂布到电极集流体上,再进行烘干、冷压得到初级极片,初级极片经过超声波清洗后即得工作电极;2)将0.1~3 g高分子聚合物单体、0.2~2.0 mol/l的六氟磷酸四丁基铵(tbapf6)1~10ml、0.01~2g六氟磷酸锂、0.01~2 g电解质加入到有机溶剂中,搅拌均匀后形成混合溶液后加入到电解槽中,电解槽中通入惰性气体保护;3)将步骤1)中得到的工作电极、对电极,参比电极,放入步骤2)中由惰性气体保护的电解槽中,将电解槽放置于电化学屏蔽箱中,对整体电化学屏蔽箱内部进行惰性气体保护,后将电解槽与电化学工作站相连;4)设置步骤3)中电化学工作站的扫描参数:扫描速度为5~ 400 mv/s,扫描电压范围为-1~1.4 v,扫描5~50周后完成电聚合修饰反应,即得所述高分子薄膜修饰的正极极片。

9.优选的,所述步骤2)中的高分子聚合物单体为咔唑、吡咯、噻吩、苯胺中的一种或多种,浓度为0.1~20 mg/ml。

10.优选的,所述步骤 2) 中,所述电解质为下述阴离子与阳离子组合形成的化合物:所述阴离子为高氯酸根离子、六氯铂酸根离子、四氟硼酸根离子、六氟磷酸根离子、硫酸根离子、六氟砷酸根离子、四苯硼酸根离子中的一种或多种;所述阳离子为钾离子、锂离子、四甲基铵离子、四乙基铵离子、四正丁基铵离子中的一种或多种。

11.优选的,所述步骤2)中,有机溶剂为n, n-二甲基乙酰胺、n, n-二甲基甲酰胺、乙腈、甲苯、二氯甲烷、三氯甲烷、环己烷、吡啶、苯乙腈中的一种或者多种。

12.优选的,所述步骤 3)中工作电极的面积为(0.5

×

0.5)~(2

×

2) cm2,对电极的面积为(0.5

×

0.5)~(2

×

2) cm2,参比电极的浓度为0.005~0.02 mol/l。

13.优选的,所述步骤 3)中对电极为金、铂、铅和钛中的一种;所述参比电极为甘汞电极或ag/ag

电极中的一种。

14.优选的,所述步骤4)中,扫描速度为100 mv/s,电压范围为-0.8~0.89 v,扫描周数为15周。

15.上述所述的高分子薄膜修饰的正极极片在全固态电池中的应用。

16.上述制备方法所制备的高分子薄膜修饰的正极极片在全固态电池中的应用。

17.本发明的有益效果为:1)本发明为一种电聚合高分子薄膜修饰的正极极片对正极材料表面进行改性处理,高分子薄膜内填充有电解质,痕量的电解质掺杂作为中间枢纽,可以起到提高材料电导的作用,改善高分子薄膜的空间连接性,可有效改善正极材料与固态电解质界面的接触效果,抑制空间电荷层的形成,降低不同界面之间的能垒,降低极化作用,提高界面稳定性,并能抑制副反应的发生,提高安全性能。

18.2)该聚合物薄膜具有一定的刚性,可以起到结构支撑的作用,保护材料表面,防止颗粒脱落,薄膜孔隙中掺杂了一定量的电解质材料,可以很好的改善其离子电导性。

19.3)该聚合物薄膜原位生长在正极极片表面,两者接触较好,可以对极片起到保护作用,同时,该聚合物薄膜又富有一定的柔性,可以在固态电池制作时,经过压合,与固态电解质很好的接触,可以作为过渡层,降低正极极片与固态电解质直接接触的界面阻抗,从而

降低界面极化,提高循环保持率。

附图说明

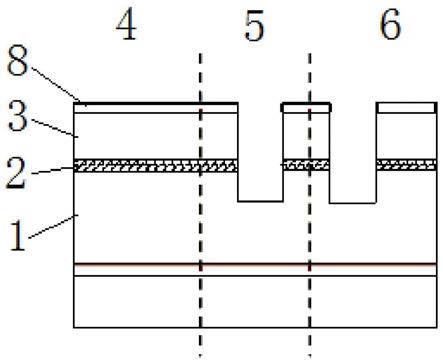

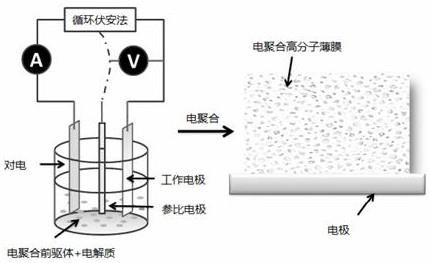

20.图1为本发明中电聚合高分子薄膜制备装置及原理示意图;图2为本发明中实施例1中电聚合反应的反应原理图;图3为实施例1制备的材料afm图。

具体实施方式

21.除有定义外,以下实施例中所用的技术术语具有与本发明所属领域技术人员普遍理解的相同含义。以下实施例中所用的试验试剂,如无特殊说明,均为常规生化试剂;所述实验方法,如无特殊说明,均为常规方法。

22.一种高分子薄膜修饰的正极极片,正极极片表面吸附了掺杂有电解质的高分子薄膜,其中所述高分子薄膜为微孔结构,厚度为2~300 nm,所述高分子薄膜通过电沉积法吸附在正极极片表面;所述电解质吸附在高分子薄膜的表面和微孔中,电解质含量为10 ~1000 ppm。

23.本发明采用电聚合法制备了膜内沉积有电解质的包覆层,和传统的浸泡蒸发法相比,本方法的优点在于原位反应,提高了反应过程中的动力学可控性,更容易通过调整反应物的种类和比例,来对实验进行设计,反应结果更加可控。

24.本发明制备的电聚合高分子薄膜厚度为2~300 nm,为微孔结构,中间填充有固态电解质,这种结构在实效固态电池中应用时,和传统正极材料相比,由于这种中间多孔的空间结构存在,极大的改善了固态电池的的接触界面问题,该结构通过适当的调节多孔高分子薄膜中的电解质掺杂量,以及高分子薄膜的聚合度、孔隙率等参数,能够让界面获得良好的导电性同时保证高分子薄膜的平整性,保证界面接触良好,确保该材料在电池中具有优良的电化学性能。

25.一种高分子薄膜修饰的正极极片的制备方法,包括如下步骤:1)将15~18 g正极材料、0.1~0.5 g粘接剂、0.1~0.5g导电剂共同混合,进行高速搅拌匀浆,将分散均匀的浆料过滤后涂布到电极集流体上,再进行烘干、冷压得到初级极片,初级极片经过超声波清洗后即得工作电极;2)将0.1~3 g高分子聚合物单体、0.2~2.0 mol/l的六氟磷酸四丁基铵(tbapf6)1~10ml、0.01~2g六氟磷酸锂、0.01~2 g电解质加入到有机溶剂中,搅拌均匀后形成混合溶液后加入到电解槽中,电解槽中通入惰性气体保护;3)将步骤1)中得到的工作电极进行超声波预清洗,金、铂、铅和钛中的一种作为对电极,甘汞电极或ag/ag 电极作为参比电极,放入步骤2)中由惰性气体保护的电解槽中,将电解槽放置于电化学屏蔽箱中,对整体电化学屏蔽箱内部进行惰性气体保护,后将电解槽与电化学工作站相连;4)设置步骤3)中电化学工作站的扫描参数:扫描速度为5~ 400 mv/s,扫描电压范围为-1~1.4 v,扫描5~50周后完成电聚合修饰反应,即得所述高分子薄膜修饰的正极极片。

26.本发明采用了电化学沉积法制备电聚合薄膜修饰的正极极片,和传统挥发成膜相比,电聚合法具有如下优点:原位生长在正极极片表面,两者接触较好,可以对极片起到保

护作用,同时,该聚合物薄膜又富有一定的柔性,可以在固态电池制作时,经过压合,与固态电解质很好的接触,可以作为过渡层,降低正极极片与固态电解质直接接触的界面阻抗,从而降低界面极化,提高循环保持率。

27.优选的,所述步骤1)中的正极材料为锂离子电池用正极材料,如钴酸锂、镍钴锰三元材料,镍钴铝三元材料,高镍材料,镍酸锂,锰酸锂等。

28.优选的,所述步骤1)中的粘接剂为聚四氟乙烯(ptfe),聚偏氟乙烯(pvdf),聚乙烯醇(pva),聚氨酯中的一种或多种。

29.优选的,所述步骤1)中的导电剂为炭黑、导电石墨、碳纳米管和纳米碳纤维中的一种或多种。

30.优选的,所述步骤2)中的高分子聚合物单体为咔唑、吡咯、噻吩、苯胺中的一种或多种,浓度为0.1~20 mg/ml。

31.优选的,所述步骤 2) 中,所述电解质为下述阴离子与阳离子组合形成的化合物:所述阴离子为高氯酸根离子、六氯铂酸根离子、四氟硼酸根离子、六氟磷酸根离子、硫酸根离子、六氟砷酸根离子、四苯硼酸根离子中的一种或多种;所述阳离子为钾离子、锂离子、四甲基铵离子、四乙基铵离子、四正丁基铵离子中的一种或多种。

32.优选的,所述步骤2)中,有机溶剂为n, n-二甲基乙酰胺、n, n-二甲基甲酰胺、乙腈、甲苯、二氯甲烷、三氯甲烷、环己烷、吡啶、苯乙腈中的一种或者多种。

33.优选的,所述步骤 3)中工作电极的面积为(0.5

×

0.5)~(2

×

2) cm2,对电极的面积为(0.5

×

0.5)~(2

×

2) cm2,参比电极的浓度为0.005~0.02 mol/l。

34.优选的,所述步骤 3)中对电极为金、铂、铅和钛中的一种;所述参比电极为甘汞电极或ag/ag

电极中的一种。

35.优选的,所述步骤4)中,扫描速度为100 mv/s,电压范围为-0.8~0.89 v,扫描周数为15周。

36.上述所述的高分子薄膜修饰的正极极片在全固态电池中的应用。

37.上述制备方法所制备的高分子薄膜修饰的正极极片在全固态电池中的应用。

38.下面结合具体实施例来详细说明本发明。

39.实施例1一种电聚合薄膜修饰的正极极片的制备,包括如下制备步骤:1)将高镍lini

0.9

co

0.06

mn

0.04

正极材料16 g、粘接剂pvdf:0.33 g、导电剂super p:0.25 g,进行高速搅拌匀浆5 min,将分散均匀的浆料过滤后涂布到集流体上,再进行烘干、冷压得到新鲜的正极极片,经过超声波清洗1 min后,作为工作电极;2)将 10 ml 0.5 mg/ml苯胺、5ml 1.0 mol/l的六氟磷酸四丁基铵(tbapf6),0.01g 六氟磷酸锂, 0.01 g高氯酸铵加入到乙腈与二氯甲烷体积比为2:3中,搅拌均匀后将混合液加入电解槽中,电解槽中通入高纯n2保护;3) 将表面经过超声波清洗的正极极片(2

×

2 cm2,工作电极)、钛板作为(2

×

2 cm2,对电极),ag

/ ag (0.01 mol/l)电极(参比电极)放入电化学槽中,对整个电化学屏蔽箱进行n2保护,再接通电化学工作站;4)设置扫描参数:扫描速度为 100 mv/s,电压范围-0.8~0.89 v,扫描10周,完成电聚合修饰反应后即得到聚合薄膜修饰的正极极片。

40.对比例1和实施例1相比,步骤2)变成:2)将聚苯胺溶解后,利用离子蒸镀的方法,蒸镀到极片上单独包覆高分子薄膜的正极极片,没有电解质的填充。

41.实施例2一种电聚合薄膜修饰的正极极片的制备,包括如下制备步骤:1)将高镍lini

0.9

co

0.06

mn

0.04

正极材料16 g、粘接剂pvdf:0.33 g、导电剂super p:0.25 g,进行高速搅拌匀浆5 min,将分散均匀的浆料过滤后涂布到集流体上,再进行烘干、冷压得到新鲜的正极极片,经过超声清洗1 min后,作为工作电极;2)将 10 ml 0.5 mg/ml苯胺、5ml 1.0 mol/l的六氟磷酸四丁基铵(tbapf6)0.01 g六氟磷酸锂,0.01 g加入到乙腈与二氯甲烷体积比为2:3中,搅拌均匀后将混合液加入电解槽中,电解槽中通入高纯n2保护;3) 将表面经过超声波清洗的正极极片(2

×

2 cm2,工作电极)、钛板作为(2

×

2 cm2,对电极),ag

/ ag (0.01 mol/l)电极(参比电极)放入电化学槽中,对整个电化学屏蔽箱进行n2保护,再接通电化学工作站;4)设置扫描参数:扫描速度为 100 mv/s,电压范围-0.8~0.89 v,扫描10周,完成电聚合修饰反应后即得到聚合薄膜修饰的正极极片。

42.对比例2将苯胺小分子通过蒸镀的方法,化学沉积到极片表面,没有电解质的填充。

43.实验情况图1为本发明中电聚合薄膜制备装置及原理示意图。 本发明中采用全固态电池体系测试电化学性能,测试条件为2.8v~4.25v, 0.1c倍率,使用的设备为蓝电充放电仪,测试容量,45℃循环等电化学参数,将得到的高分子薄膜修饰电极进行冲片,有机溶剂清洗,真空干燥约 12 小时后,作为电池的正极极片,应用于固态锂金属聚合物电池。

44.使用厚度为 25

ꢀµ

m 的基于聚氧化乙烯(peo)的聚合物电解质膜作为固体聚合物电解质(spe),而无需使用额外的隔膜。 聚合物电解质薄膜放置在阴极电极和锂金属箔(35

ꢀµ

m)之间,并在 80℃ 下层压以组装硬币型电池(cr2032)。 阴极电极的直径为16mm。该过程在露点低于

ꢀ‑

50℃ 的干燥室内或充满氩气的手套箱内(h2o,o

2 《 5 ppm)进行。

45.容量测试:在2.8v~4.25v电压下,将纽扣电池以0.1c恒流充电至4.25v,然后以4.25v恒压充 电至电流≤0.05ma,静置2min,此时的充电容量记为c0;然后以0.1c恒流放电至2.8v,此时 的放电容量为记为d0。 放电容量d0与正极活性材料质量的比值即为正极活性材料的克容量。 正极活性材料的首次库伦效率(%)=d0/c0×

100%。循环测试:锂离子电池的高温循环性能测试在45℃的恒温环境下,将锂离子电池以1/3c恒流充电至4.25v,接着以4.25v恒压充 电至电流≤0.05ma,静置5min,然后以1/3c恒流放电至2.8v,此为一个充放电循环过程,此次 的放电容量为首次循环的放电容量。然后将锂离子电池按照上述方法进行50次循环充电/ 放电测试,检测得到第50次循环的放电容量。

46.表1为本发明中实施例1~2,对比例1~2制备得到的一体化电极的电化学性能对比。

47.表 本发明中制备的一体化电极的电化学性能对比可见,本发明中的实施例1、2都表现出较好的容量和循环保持率。对比例1、2由于没有适量的电解质掺杂,因此性能较差。

48.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。