一种pet膜的底涂层及其制备方法

技术领域

1.本发明属于涂层技术领域,具体涉及一种pet膜的底涂层及其制备方法。

背景技术:

2.随着现代材料技术的快速发展,pet印刷膜在各行各业的应用也越来越广泛。pet印刷膜是一种能够具备漂亮外观及部分性能,且能降低成本、增加应用范围的一类装饰材料。而pet 印刷膜的应用已渗透到各个角落,人们对pet印刷膜的应用不仅带来了极大的便利,而且也引入了与各种材料的复合加工问题。在印刷复合加工方面,pet膜与印刷层不仅会受到氧化腐蚀的影响,导致油墨层脱落,还可能会影响复合膜附着力,使其不能正常使用。因此,提高pet 膜与印刷油墨层的附着力及耐腐蚀的底涂材料由此而生。

3.底涂材料为涂覆型材料,涂覆型底涂材料顾名思义是将主剂、稀释剂和固化剂等混合后涂覆在目标涂层底部而形成的涂层。传统的底涂材料存在附着力低、反应时间长等缺点,从而研制出新型底涂材料,而新型底涂材料种类繁多,虽然已经满足了防腐能好、成本低和厚度薄等优点,但仍存在附着力低、耐腐蚀性差和涂层容易分离等缺点。

技术实现要素:

4.针对现有的底涂涂层的制备技术的不足,本发明的第一个目的是提供一种附着力好、防腐蚀的pet膜的底涂层,制备的这种底涂涂层具有附着力好、防腐蚀和耐盐雾性等优点。

5.为了实现上述目的,本发明采用以下技术方案:

6.一种pet膜的底涂层,主剂包括聚酯型聚氨酯树脂30-35%,乙酸乙酯40-44%,丁酮14

‑ꢀ

18%,甲苯4-6%,二甲基甲酰胺6-10%,固化剂包括甲苯二异氰酸酯76-80%,乙酸乙酯20

‑ꢀ

24%。

7.本发明的第二个目的是提供上述pet膜的底涂层的制备方法。

8.该底涂主剂制备方法分为四部分:

9.第一部分将聚酯型聚氨酯树脂、乙酸乙酯类溶剂、丁酮类溶剂、苯类溶剂、二甲基甲酰胺在预混釜中混合;

10.第二部分将混合液体在砂磨机进行研磨,颗粒粒径小于10微米;

11.第三部分将研磨后得到混合物进行调稀,以达到出厂粘度;

12.最后将前三部分制备的产物进行过滤包装,从而得到底涂涂料。该制得的附着力好、耐腐蚀型底涂涂料在240h的盐雾试验后还能保持完好,没有出现腐蚀现象,杯突实验8

㎜

顶起,强制剥离无剥离。

13.该底涂涂层固化剂公开了一种涂料固化剂及其制备方法和应用。该制备方法分为四部分;

14.第一部分将甲苯二异氰酸酯、乙酸乙酯类溶剂、预混釜中混合;

15.第二部分将混合液体在砂磨机进行研磨,颗粒粒径小于10微米;

16.第三部分将研磨后得到混合物进行调稀,以达到出厂粘度;

17.最后将前三部分制备的产物进行过滤包装,从而得到底涂固化剂。该制得固化剂与底涂配合使用,附着力好、耐腐蚀型底涂涂料在240h的盐雾试验后还能保持完好,没有出现腐蚀现象,杯突实验8

㎜

顶起,强制剥离无剥离。

18.使用时,将主剂和固化剂混合。

19.具体的,所述的底涂层的制备方法,包括以下步骤:

20.(1)主剂的制备:

21.将聚酯型聚氨酯树脂30-35%,乙酸乙酯40-44%,丁酮14-18%,甲苯4-6%,二甲基甲酰胺 6-10%混合搅拌,得到混合物1;

22.将混合物1进行研磨,研磨时间15-30分钟,粒径小于10微米;

23.将研磨得到的产物进行调稀,粘度35-40秒;

24.(2)固化剂的制备:

25.将甲苯二异氰酸酯76-80%,乙酸乙酯20-24%;得到混合物2;

26.将混合物2进行研磨,研磨时间15-30分钟,粒径小于10微米;

27.将研磨得到的产物进行调稀,粘度35-40秒;

28.使用时,主剂和固化剂混合,在140℃下30s下固化。

29.本发明的第三个目的是提供一种印刷薄膜,由外向内包括基膜、上述底涂层、印刷层、背涂或胶水。

30.优选的是:基膜为pet、pvc的至少一种。

31.与现有技术相比,本发明的有益效果为:

32.双组分聚氨酯底涂有优异的耐老化性能、耐酸碱盐、耐溶剂性能和良好的柔韧性,能保证良好的附着力和耐腐蚀性能。

具体实施方式

33.实施例1

34.(1)主剂的制备:

35.将聚酯型聚氨酯树脂30%,乙酸乙酯44%,丁酮14%,甲苯4%,二甲基甲酰胺8%混合搅拌,得到混合物1;

36.将混合物1进行研磨,研磨时间15-30分钟,粒径小于10微米;

37.将研磨得到的产物进行调稀,粘度35-40秒;

38.(2)固化剂的制备:

39.将甲苯二异氰酸酯76%,乙酸乙酯24%;得到混合物2;

40.将混合物2进行研磨,研磨时间15-30分钟,粒径小于10微米;

41.将研磨得到的产物进行调稀,粘度35-40秒;

42.使用时,主剂和固化剂混合,在140℃下30s固化。

43.实施例2

44.(1)主剂的制备:

45.将聚氨酯类树脂32%,乙酸乙酯40%,丁酮16%,甲苯4%,二甲基甲酰胺8%混合搅拌,得到混合物1;

46.将混合物1进行研磨,研磨时间15-30分钟,粒径小于10微米;

47.将研磨得到的产物进行调稀,粘度35-40秒;

48.(2)固化剂的制备:

49.将甲苯二异氰酸酯76%,乙酸乙酯24%;得到混合物2;

50.将混合物2进行研磨,研磨时间15-30分钟,粒径小于10微米;

51.将研磨得到的产物进行调稀,粘度35-40秒;

52.使用时,主剂和固化剂混合,在140℃下30s固化。

53.实施例3

54.(1)主剂的制备:

55.将聚氨酯类树脂35%,乙酸乙酯40%,丁酮14%,甲苯4%,二甲基甲酰胺7%混合搅拌,得到混合物1;

56.将混合物1进行研磨,研磨时间15-30分钟,粒径小于10微米;

57.将研磨得到的产物进行调稀,粘度35-40秒;

58.(2)固化剂的制备:

59.将甲苯二异氰酸酯76%,乙酸乙酯24%;得到混合物2;

60.将混合物2进行研磨,研磨时间15-30分钟,粒径小于10微米;

61.将研磨得到的产物进行调稀,粘度35-40秒;

62.使用时,主剂和固化剂混合,在140℃下30s固化。

63.对比例

64.(1)主剂的制备:

65.将聚氨酯类树脂20%,乙酸乙酯50%,丁酮10%,甲苯8%,二甲基甲酰胺12%混合搅拌,得到混合物1;

66.将混合物1进行研磨,研磨时间15-30分钟,粒径小于10微米;

67.将研磨得到的产物进行调稀,粘度35-40秒;

68.(2)固化剂的制备:

69.将甲苯二异氰酸酯60%,乙酸乙酯40%;得到混合物2;

70.将混合物2进行研磨,研磨时间15-30分钟,粒径小于10微米;

71.将研磨得到的产物进行调稀,粘度35-40秒;

72.使用时,主剂和固化剂混合,在140℃下30s固化。

73.实施例1-3和对比例的主要产品指标见表1,由表中可以看出,双组分聚氨酯底涂有优异的耐老化性能、耐酸碱盐、耐溶剂性能和良好的柔韧性,能保证良好的附着力和耐腐蚀性能。

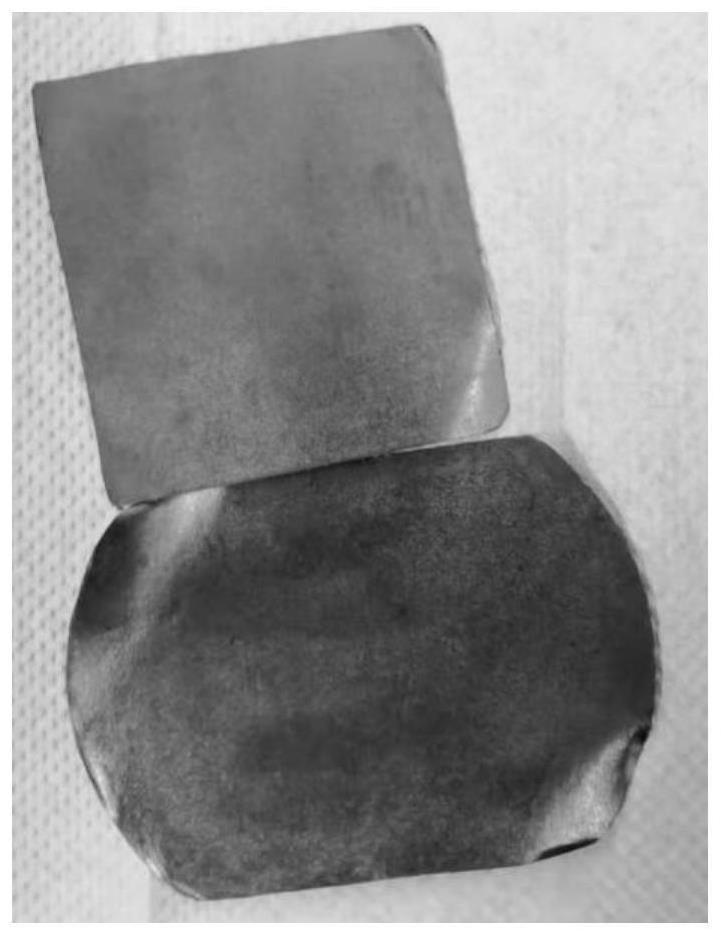

74.表1实施例1-3和对比例的主要产品指标

75.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。